1.本技术涉及建筑连接节点结构的领域,尤其是涉及一种混凝土柱与梁的连接节点结构。

背景技术:

2.在建筑设计中,钢管混凝土柱具有良好的受力特性,因此在钢结构以及钢混结构中得到了广泛的应用,在钢管混凝土柱的梁柱连接处,为满足“强柱弱梁”的设计规范,需要在梁柱节点处进行加强。

3.目前,对梁柱节点的加强方法主要有两种,分别为外加强环板法以及内隔板法。外加强环板法在制作环板时材料浪费严重,因此较少被使用。目前使用较多的为内隔板法,其中内隔板法又分为切断柱以及不切断柱两种情况,切断柱法在柱的使用过程中存在有安全隐患,而不切断柱法则对焊接的要求较高,给钢管混凝土柱的施工带来了不便。

技术实现要素:

4.为了在保证梁柱的节点强度的情况下便于对钢管混凝土柱的施工,本技术提供一种混凝土柱与梁的连接节点结构,能够通过开设在混凝土柱侧壁上下两侧的限位槽对隔板进行快速定位安装,并通过焊接组成隔板的子板连接处,以及连接在上下两侧隔板间的紧固螺栓,从而对隔板进行固定,有效提高了混凝土柱的节点强度。

5.本技术提供的一种混凝土柱与梁的连接节点结构,采用如下的技术方案:

6.一种混凝土柱与梁的连接节点结构,包括:混凝土柱;以及设置在所述混凝土柱上的钢梁,所述混凝柱的侧壁上环设有限位槽,所述限位槽上嵌设有与所述限位槽相适配的隔板,其中,所述隔板凸出于所述混凝土柱的侧壁,所述隔板的数量为两个,两块所述隔板沿所述混凝土柱的长度方向分布设置,所述钢梁固定在两块所述隔板上。

7.通过采用上述技术方案,通过开设在混凝土柱上的限位槽能够对隔板进行快速定位安装,由于限位槽未将混凝土柱完全切断,因此可将降低混凝土柱使用时的风险的同时提高混凝土柱与钢梁的连接节点强度。

8.优选的,单个所述隔板由两块子板拼接而成。

9.通过采用上述技术方案,可拼接的子板能够便于隔板安装在限位槽内,同时能够便于隔板的运输存放。

10.优选的,所述子板上开设有螺纹孔,所述螺纹孔上螺纹连接有紧固螺栓,所述紧固螺栓远离所述螺纹孔的一端螺纹连接在相邻隔板的螺纹孔上。

11.通过采用上述技术方案,紧固螺栓在与子板上的螺纹孔配合时,能够对相邻的子板进行进一步固定,提高隔板的整体稳定性。

12.优选的,所述钢梁包括:上翼缘板;设置在所述上翼缘板底部的腹板;以及设置在所述腹板远离所述上翼缘板一侧的下翼缘板,其中,所述上翼缘板与所述下翼缘板的一端分别固定在相邻所述隔板的外侧壁上。

13.通过采用上述技术方案,钢梁的上翼缘板以及下翼缘板一端能够固定在相邻的两隔板上,从而实现钢梁与混凝土柱的连接。

14.优选的,相邻所述隔板的相向面上连接有连接板,所述连接板上开设有第一定位孔,所述腹板上设置有与所述第一定位孔相适配的第二定位孔,所述第一定位孔以及所述第二定位孔之间螺纹连接有定位螺栓。

15.通过采用上述技术方案,连接板能够通过装配在第一定位孔以及第二定位孔上的定位螺栓对钢梁和隔板进行进一步固定,从而进一步提高钢梁与混凝土柱之间的连接节点强度。

16.优选的,所述混凝土柱上设置有加强肋,所述加强肋的顶部与所述隔板的底部相贴合。

17.通过采用上述技术方案,加强肋能够对隔板进行支撑,提高隔板的负载能力,减少因钢梁的质量而导致隔板变形断裂的情况,提高隔板使用过程中的安全性。

18.优选的,所述下翼缘板的底部与所述加强肋的顶部相抵接。

19.通过采用上述技术方案,使加强肋能够对下翼缘板进行支撑,从而提高下翼缘板与隔板连接处的稳定性。

20.优选的,所述混凝土柱的横截面形状为矩形。

21.通过采用上述技术方案,混凝土柱能够对通过限位槽嵌设在混凝土柱上的隔板的转动趋势进行有效限位,从而减少隔板使用过程中相对混凝土柱的转动,提高混凝土柱与刚浪连接节点的稳定性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过限位槽与隔板的配合,能够在不切断混凝土柱的情况下降低隔板的安装难度,此外,紧固螺栓能够对隔板进行进一步固定,提高隔板的连接强度;

24.2.通过连接板以及连接板上的第一定位孔,能够使钢梁装配在连接板上,从而将钢梁与混凝土柱固定;

25.3.通过加强肋对隔板的支撑能够减轻隔板所受的负载,提高混凝土柱与钢梁在使用过程中的安全性。

附图说明

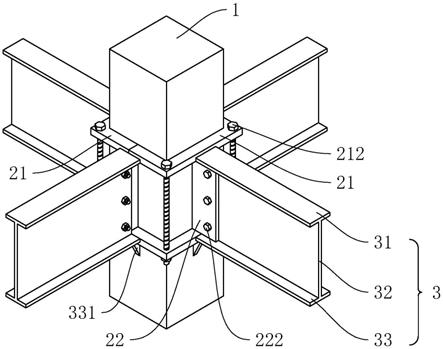

26.图1是本技术实施例中的整体结构示意图。

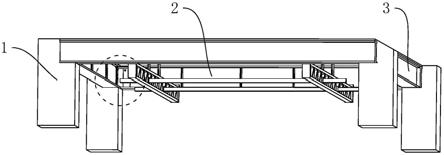

27.图2是本技术实施例中的连接节点结构示意图。

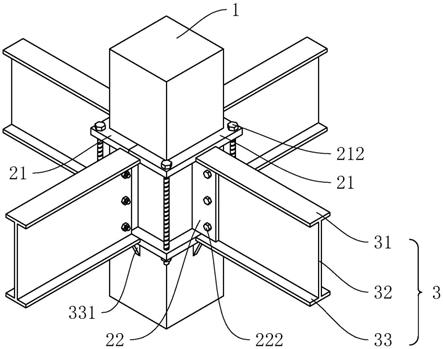

28.图3是本技术实施例中的钢梁结构示意图。

29.附图标记说明:1、混凝土柱;11、限位槽;2、隔板;211、螺纹孔;212、紧固螺栓;22、连接板;221、第一定位孔;222、定位螺栓;3、钢梁;31、上翼缘板;32、腹板;321、第二定位孔;33、下翼缘板;331、加强肋。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种混凝土柱与梁的连接节点结构。

32.参照图1,一种混凝土柱与梁的连接节点结构,包括有混凝土柱1以及搭建在混凝

土柱1上的钢梁3,混凝土柱1竖直固定在工作面上,且混凝土柱1的横截面呈矩形,从而使混凝土柱1的整体呈四棱柱状。

33.参照图2,为提高混凝土柱1与钢梁3的连接节点强度,在混凝土柱1的侧壁上开设有限位槽11,限位槽11沿水平方向环设在混凝土柱1的侧壁上,在本实施例中,限位槽11的数量为2条,2条限位槽11沿混凝土柱1的长度方向分布

34.同时,在限位槽11上安装有隔板2,具体地,隔板2由两块子板拼接而成,单块子板的形状为“凹”字形,且子板的“凹”形开口与限位槽11相适配,从而使两块子板能够嵌合在限位槽11内并组成“回”形隔板2。

35.在子板拼接完毕后,对两子板的连接处进行焊接,从而使子板固定在混凝土柱1上。同时,在子板与限位槽11的缝隙中填充混凝土,以对隔板2整体进行进一步固定。

36.参照图3,钢梁3包括有上翼缘板31,在上翼缘板31的一侧中线上垂直固定有腹板32,在腹板32远离上翼缘板31的一侧固定有下翼缘板33,其中,腹板32沿上翼缘板31的长度方向延伸且下翼缘板33与上翼缘板31关于腹板32对称设置。为连接钢梁3为混凝土柱1,在本实施例中,钢梁3的数量为4个,4个钢梁3的上翼缘板31与下翼缘板33的一端分别焊接在上端隔板2的侧壁与下端隔板2同侧的侧壁上。

37.由于限位槽11并未完全将混凝土柱1切断,因此相较于切断法的混凝土柱1,能够提高混凝土柱1使用过程中的安全性,同时,限位槽11能够便于隔板2的快速定位安装,从而提高隔板2以及钢梁3的施工效率。

38.同时,在两隔板2的相对面上焊接有连接板22,且连接板22凸出于隔板2的侧壁,具体地,连接板22竖直焊接在下端的子板顶部且连接板22顶部与上端子板的底部相焊接。在本实施例中,连接板22的数量为4块,4块连接板22分别位于混凝土柱1的四块侧壁上。

39.此外,在连接板22上开设有第一定位孔221,在腹板32上开设有与第一定位孔221相对应的第二定位孔321。第一定位孔221与第二定位孔321之间穿设有定位螺栓222,从而将钢梁3整体固定在连接板22上,进而对钢梁3与混凝土柱1的连接结构进行进一步固定,提高钢梁3使用过程中的结构稳定性。

40.同时,在腹板32与连接板22相配合时,第一翼缘板与第二翼缘板的两段面分别与上端隔板2以及下端隔板2的侧壁相抵接。

41.此外,为对两隔板2进行进一步加固,在本实施例中,在隔板2的四角处分别开设有1个螺纹孔211,在上下两端的隔板2对应螺纹孔211之间装配有紧固螺栓212。

42.通过紧固螺栓212与螺纹孔211的配合能够对上下两端的隔板2进行进一步连接,从而提高隔板2整体的结构稳定性。

43.同时,在本实施例中,在下端隔板2的底部安装有4个加强肋331,4个加强肋331分别固定在混凝土柱1的四侧壁上,具体的,加强肋331的整体的形状为直角三角块,加强肋331固定在混凝土的侧壁上,且加强肋331的顶部与隔板2的底部相抵接。

44.当加强肋331与隔板2抵接时,对隔板2以及钢梁3进行支撑,从而提高钢梁3的结构稳定性。

45.本技术实施例一种混凝土柱与梁的连接节点结构的实施原理为:

46.工人在混凝土柱1上间隔开设两条水平的限位槽11,随后将预备的子板装配在限位槽11,并使子板相互拼接成隔板2,随后在限位槽11的缝隙内填充混凝土,并对子板的连

接处进行焊接。

47.工人紧接着将紧固螺栓212装配在子板的螺纹孔211内。

48.随后,工人在两隔板2间焊接连接板22,将钢梁3装配在连接板22上并用定位螺栓222进行固定。

49.最后将加强肋331固定在混凝土柱1的侧壁并使加强肋331的顶部与隔板2的底部相抵接,完成混凝土柱1与钢梁3的安装。

50.以上均为本技术的较佳实施例,本实施例仅是对本技术做出的解释,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。