1.本实用新型属于锂电池技术领域,具体涉及一种集成式全固态锂离子电池。

背景技术:

2.锂离子电池因其高能量密度而被广泛认为是最有前途的下一代可充电储能装置。然而,使用液态有机电解质的传统锂离子电池存在极大安全隐患,在大规模使用时此问题显得更为严重。固态电池拥有更高的能量密度和绝对的安全性能,因此,电池固态化是同时解决电池安全性不足和能量密度低的根本途径。然而,在开发用于大规模储能和电动汽车应用的具有高能量密度和稳定循环寿命的低成本和工业上可扩展的固态电池方面,仍然存在较多挑战。例如,它们的低电导率、差的机械稳定性和与电极的高界面阻抗限制了全固态锂离子电池的实际应用。

3.目前,应用无机固态电解质的全固态锂离子电池拥有最好的安全性。然而,目前的无机固态电解质的制造技术不完善、成本较高等问题都导致了此项技术只处于小规模应用阶段。传统的无机固态锂离子电池的制造方法包括单独的烧结陶瓷固态电解质片和电极的制造,然后将电解质材料夹在电极之间再次烧结得到,这种方法最大缺陷是不能迅速卷绕得到电极片,生产成本偏高,并且不利于大规模生产。

4.针对无机固态电解质与电解接触差以及制造成本高的问题,常见的方法包括将无机颗粒和高分子聚合物混合,形成有机

‑

无机复合的电解质,以优化界面接触性,但是由于聚合物电解质中复杂的离子传输机理尚未完成清楚,因此其实际离子电导率往往并不高。也有一些工作提出了将硫化物固态电解质渗透到常规电极中。但是,硫化物固态电解质对环境的要求严苛,重复循环的渗透和缓慢干燥的过程都限制了这项技术的应用。

5.综上所述,目前的无机固态电解质的应用仍然存在界面阻抗高,生产成本高等问题,因此,对全固态锂离子电池的制备工艺改进问题亟需解决。

技术实现要素:

6.为了克服上述现有技术存在的不足,本实用新型的目的在于提供一种集成式全固态锂离子电池,于利用具有低熔点的固态电解质,其在适度升高的温度下渗透到致密的电极中,然后在冷却期间固化,整体固态电池的结构为集成式,降低了制备难度。并且,通过无机固态电解质在电极材料上的熔融渗透组成集成式全固态电池,此方法生产的固态电池中不含有任何溶剂,为全固态电池,即完成避免了有机液体高温燃烧带来的安全隐患,另外由于采用熔融渗透的技术路线,使得电极和电解质材料成为一体,克服了常规固态电池界面接触性差的问题,同时由于避免了传统的堆叠制造工艺,极大地提高了固态电池的体积能量密度。有效解决了全固态电池生产过程中工艺复杂,成本较高,界面接触性差等问题。

7.为了实现上述目的,本实用新型采用的技术方案是:

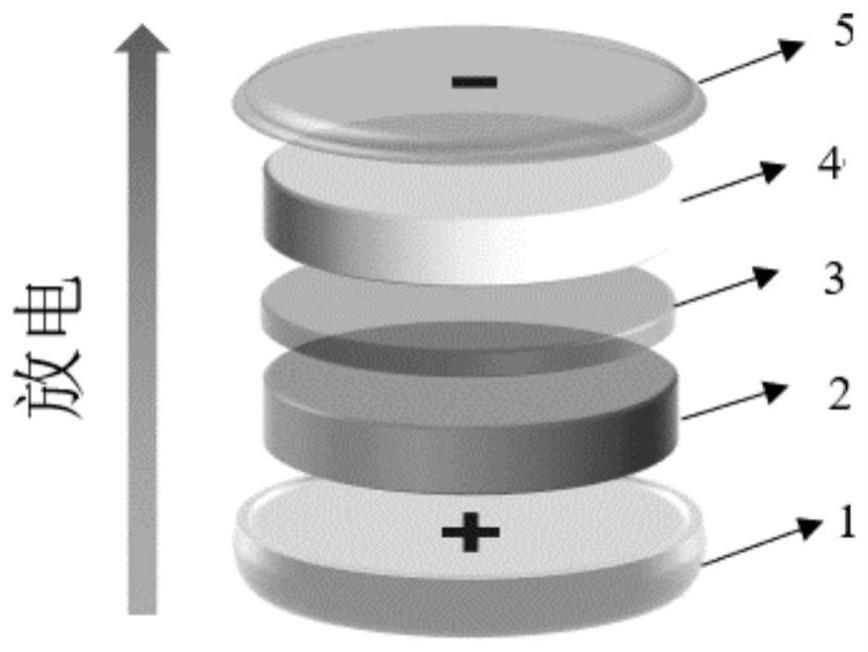

8.一种集成式全固态锂离子电池,包括沿放电方向依次设置的铝箔1、熔渗正极材料层2、无机固态电解质层3、熔渗负极材料层4和铜箔5;

9.所述无机固态电解质层3位于熔渗正极材料层2与熔渗负极材料层4之间,无机固态电解质层3与熔渗正极材料层2和熔渗负极材料层4形成集成式的熔渗结构。

10.所述熔渗正极材料层2和熔渗负极材料层4的表面为光滑结构。

11.所述无机固态电解质层3与熔渗正极材料层2和熔渗负极材料层4为一体结构。

12.一种集成式全固态锂离子电池的制备方法,包括以下步骤:

13.(1)将无机固态电解质粉末干法浇铸在传统正极表面上,将其加热至熔融状态,并通过熔渗工艺扩散至致密、热稳定的电极中,形成熔渗正极材料层2;

14.(2)将步骤(1)制备的熔渗正极材料层2冷却并固化后,得到集成式的熔渗正极结构;

15.(3)将无机固态电解质粉末干法浇铸在传统负极表面上,将其加热至熔融状态,并通过熔渗工艺扩散至致密、热稳定的电极中,形成熔渗负极材料层4;将制备的熔渗负极材料层4冷却并固化后,得到集成式的熔渗负极结构;

16.(4)在手套箱中,将熔渗正极结构和熔渗负极结构进行堆叠,并经过热压得到集成式全固态锂离子电池。

17.所述步骤(1)中无机固态电解质为反钙钛矿类纳米颗粒(li3ox、li2ohx、li

2 n

oh1‑

n

x,其中x为f、cl、br、i、bh4、bf4、nh2和cn中的一种,0<n<1)、锂金属卤化物(li3inbr6‑

x

cl

x

)、锂氰化物(libh4‑

licl)中的一种。

18.所述步骤(1)中干法浇铸无机固态电解质粉末质量为3

‑

8mg。

19.所述步骤(1)中熔融温度为100

‑

350℃。

20.所述步骤(4)中热压温度为150

‑

200℃,压力为60

‑

100mpa,保持时间为1

‑

2h。

21.所述的步骤(1)致密、热稳定正极材料为lini

0.33

co

0.33

mn

0.33

o2(ncm

111

)、lini

0.5

co

0.2

mn

0.3

o2(ncm

523

)、lini

0.8

co

0.1

mn

0.1

o2(ncm

811

)中的一种。

22.所述正极材质中活性物质、导电炭黑(cb)、聚偏二氟乙烯(pvdf)、聚酰胺酰亚胺(pai)的比例为95:1:2:2;所述负极材料中活性物质、导电炭黑、聚偏二氟乙烯、聚酰胺酰亚胺的比例为90:2:4:4,分散溶剂均为n

‑

甲基吡咯烷酮。

23.所述步骤(3)中负极材料为钛酸锂(lto)、石墨、基于碳材料的负极中的一种。

24.本实用新型的有益效果:

25.对目前无机固态锂离子电池的堆叠热压结构进行改进,发明的集成式电池结构最大化利用目前商业化锂电池生产设备,可以大幅降低制造成本。利用具有低熔点的固态电解质,其在适度升高的温度下渗透到致密的电极中,然后在冷却期间固化,得到集成式全固态电池。

26.由于现有的无机固态锂离子电池制造技术无法与目前商业化生产的电池技术匹配,导致制造成本高,且烧结过程不易控制,为了达到连续可控的规模化低成本生产,本实用新型将无机固态电解质粉末分别和电极材料进行混合,一方面和现在的液态电池中的注液环节类似,可利用现有设备,降低了生产工艺难度,另一方面由于熔融渗透工艺,陶瓷无机固态电解质渗入电极材料间隙中,在没有任何额外的烧结步骤的情况下生产出具有近似为零孔隙率的均匀的电极/电解质界面。

27.本实用新型选用的无机固态电解质均为低熔点的材料(低于300℃),与传统的烧结堆叠工艺(大于600℃)对比降低了制作工艺难度,并且较低的生产温度也避免了电极活

性物质的失活,更有利于电化学性能的提高。

28.由于固态电池中没有任何残存的有机溶剂,克服了现有半固态电池中残存溶剂对电池电化学性能的影响。

29.集成式全固态锂离子电池结构紧密,因此更有利于锂离子的迁移,即构建了较低电阻的电极/电解质界面,用于增强导电性。且由于无机陶瓷颗粒高的机械强度,此集成式全固态锂离子电池还可以抑制锂枝晶的生长。

附图说明

30.图1为本实用新型集成式全固态锂离子电池的结构示意图。

31.其中,1

‑

铝箔,2

‑

熔渗正极材料层,3

‑

无机固态电解质层,4

‑

熔渗负极材料层,5

‑

铜箔。

具体实施方式

32.下面结合附图对本实用新型作进一步详细说明。

33.实施例1

34.集成式全固态锂离子电池的制备方法,包括以下步骤:

35.电极材料的制备:正极浆料的配制(正极浆料中ncm

523

:cb:pvdf:pvi的质量比为95:1:2:2),将正极浆料涂覆至正极集流体铝箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,冲片为12mm的电极片待用。负极浆料的配制(负极浆料中lto:cb:pvdf:pvi的质量比为90:2:4:4),将负极浆料涂覆至负极集流体铜箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,负极冲片为13mm的电极片待用。

36.熔渗电极的制备:在手套箱中,将5mg的li

1.9

ohcl

0.9

材料干法浇铸在ncm

523

正极表面,在300℃条件下熔融,使得li

1.9

ohcl

0.9

渗入到ncm

523

正极中,然后待熔渗正极冷却至室温,得到集成式的熔渗正极结构。同理,将5mg的li

1.9

ohcl

0.9

材料干法浇铸在lto负极表面,在300℃条件下熔融,使得li

1.9

ohcl

0.9

渗入到lto负极中,然后待熔渗负极冷却至室温,得到集成式的熔渗负极结构。

37.集成式全固态锂离子电池的制备:将上述得到的熔渗正极和熔渗负极在模具中叠层对齐装配,然后并在200℃下在80mpa的压力下热压在一起1h,得到集成式电池结构。

38.实施例2

39.集成式全固态锂离子电池的制备方法,包括以下步骤:

40.电极材料的制备:正极浆料的配制(正极浆料中ncm

111

:cb:pvdf:pvi的质量比为95:1:2:2),将正极浆料涂覆至正极集流体铝箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,冲片为12mm的电极片待用。负极浆料的配制(负极浆料中石墨:cb:pvdf:pvi的质量比为90:2:4:4),将负极浆料涂覆至负极集流体铜箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,负极冲片为13mm的电极片待用。

41.熔渗电极的制备:在手套箱中,将6mg的li3of材料干法浇铸在ncm

111

正极表面,在280℃条件下熔融,使得li3of渗入到ncm

111

正极中,然后待熔渗正极冷却至室温,得到集成式的熔渗正极结构。同理,将6mg的li3of材料干法浇铸在石墨负极表面,在280℃条件下熔融,使得li3of渗入到石墨负极中,然后待熔渗负极冷却至室温,得到集成式的熔渗负极结

构。

42.集成式全固态锂离子电池的制备:将上述得到的熔渗正极和熔渗负极在模具中叠层对齐装配,然后并在180℃下在90mpa的压力下热压在一起1h,得到集成式电池结构。

43.实施例3

44.集成式全固态锂离子电池的制备方法,包括以下步骤:

45.电极材料的制备:正极浆料的配制(正极浆料中ncm

523

:cb:pvdf:pvi的质量比为95:1:2:2),将正极浆料涂覆至正极集流体铝箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,冲片为12mm的电极片待用。负极浆料的配制(负极浆料中石墨:cb:pvdf:pvi的质量比为90:2:4:4),将负极浆料涂覆至负极集流体铜箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,负极冲片为13mm的电极片待用。

46.熔渗电极的制备:在手套箱中,将8mg的li3incl6材料干法浇铸在ncm

523

正极表面,在260℃条件下熔融,使得li3incl6渗入到ncm

523

正极中,然后待熔渗正极冷却至室温,得到集成式的熔渗正极结构。同理,将8mg的li3incl6材料干法浇铸在石墨负极表面,在260℃条件下熔融,使得li3incl6渗入到石墨负极中,然后待熔渗负极冷却至室温,得到集成式的熔渗负极结构。

47.集成式全固态锂离子电池的制备:将上述得到的熔渗正极和熔渗负极在模具中叠层对齐装配,然后并在200℃下在80mpa的压力下热压在一起1h,得到集成式电池结构。

48.实施例4

49.集成式全固态锂离子电池的制备方法,包括以下步骤:

50.电极材料的制备:正极浆料的配制(正极浆料中ncm

811

:cb:pvdf:pvi的质量比为95:1:2:2),将正极浆料涂覆至正极集流体铝箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,冲片为12mm的电极片待用。负极浆料的配制(负极浆料中石墨:cb:pvdf:pvi的质量比为90:2:4:4),将负极浆料涂覆至负极集流体铜箔上,并在真空干燥箱80℃干燥12h,然后通过手动辊压机压实电极,负极冲片为13mm的电极片待用。

51.熔渗电极的制备:在手套箱中,将5mg的libh4‑

licl材料干法浇铸在ncm

811

正极表面,在240℃条件下熔融,使得libh4‑

licl渗入到ncm

811

正极中,然后待熔渗正极冷却至室温,得到集成式的熔渗正极结构。同理,将5mg的libh4‑

licl材料干法浇铸在石墨负极表面,在240℃条件下熔融,使得libh4‑

licl渗入到石墨负极中,然后待熔渗负极冷却至室温,得到集成式的熔渗负极结构。

52.集成式全固态锂离子电池的制备:将上述得到的熔渗正极和熔渗负极在模具中叠层对齐装配,然后并在200℃下在90mpa的压力下热压在一起1h,得到集成式电池结构。

53.本实用新型提供了一种集成式全固态锂离子电池,具体实现该技术方案的方法和途径还有很多,以上实施例仅为优选的实施方式,不能理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。