1.本实用新型涉及集成吊顶领域,具体涉及一种大板装配结构。

背景技术:

2.现有集成吊顶包括固接在预设工位的三角龙骨以及跨接在相邻龙骨间的装饰板,相邻装饰板通过与对应三角龙骨连接实现平整拼合。当装饰板的宽度较小时,需要设置较密集的三角龙骨,还会增加装配工作量,当装饰板的宽度越大时,相邻三角龙骨间的距离会随之增大,有效减少三角龙骨的铺设数量,但装饰板的加工难度会随之增加,同时适用范围也会随之变小,影响使用体验。所以,市面上出现了利用小板拼合形成的大板,但相邻小板间存在弯折晃动和缝隙较大的情况,影响使用体验和美观性。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种大板装配结构,相邻小板间通过插接组件实现紧密拼合,既能有效减小晃动,提升连接稳定性,还能有效减小缝隙,提升美观性。

4.本实用新型通过以下方式实现:一种大板装配结构,包括固接在预设工位处的三角龙骨以及跨接在相邻三角龙骨间的大板,所述大板包括至少两块平整拼接的小板,所述小板的对应侧缘间设有插接组件,所述插接组件包括分置的插槽和插头,插头水平插入插槽,以使所述小板拼合形成平整的大板。相邻小板间通过插接组件实现紧密拼合,插头水平插入插槽,使得小板平整拼合,既能有效消除晃动,提升连接稳定性,确保结构强度,还能有效减小相邻小板间的缝隙,确保大板底面平整并具有一体化的视觉效果,提升美观性。

5.作为优选,所述小板呈长条状,相邻小板对应的长侧壁间通过所述插接组件插置连接。长条状的小板可沿宽向依次拼合形成大板,通过调整小板的数量来控制大板的宽度,以适应安装场地对装饰板尺寸的个性化要求,提升适用范围和使用体验。

6.作为优选,相邻小板的长侧缘匹配插接并通过焊接磨平方式固接,以使相邻小板的对应端面平整拼接。相邻小板的顶面长侧缘和底面长侧缘间均通过焊接打磨方式固接,既确保大板底面平整,还有效提升插接组件的插置牢固性,防止发生晃动的情况。

7.作为优选,所述小板的长侧壁向外延伸形成所述插头,所述插头包括两平行分置的插板。插板垂直于小板的长侧壁,既能通过与插槽壁面抵触来引导相邻小板等高拼合,还通过增加插板与插槽壁面间的贴合力度来提升防脱性能,确保拼合稳定性。

8.作为优选,所述插板的长度小于所述插槽的深度,插槽内设有满足插板整体插入的空间,当插板完整插入插槽时,小板的底面间紧密拼合,方便焊接和形成平整的大板底面。

9.作为优选,所述插板互为背向的壁面间距离不大于所述插槽的宽度,以使插头以过盈配合方式完整插置在所述插槽内。所述插头包括两个插板,安装到位时,插板能被紧密插置在插槽内,既防止插板在插槽内发生晃动,还防止插板从插槽内脱离,确保连接稳定

性,进而提升大板的抗形变性能。

10.作为优选,所述小板的长侧壁向外延伸形成两分置的夹持件,所述夹持件间围合形成所述插槽。小板长侧壁的顶缘和底缘分别向外延伸形成夹持件,使得两个夹持件能围合形成供插头插置的插槽。

11.作为优选,所述夹持件呈匚形,包括由小板侧壁向外延伸并依次形成的外板、竖板和内板,所述外板与小板端面齐平设置,所述内板与所述外板互为平行设置,所述竖板跨接在内板和外板的端部间,所述夹持件的内板匹配围合形成所述插槽,安装时,所述插板插入插槽并与内板紧密贴合,竖板与相邻小板的侧壁紧密贴合。夹持件为匚形,具有较好的抗形变性能,既能利用外板与相邻小板的端面进行平整拼合,又能利用内板来紧密夹持插头,确保相邻小板紧密固接。

12.作为优选,所述大板通过设置在其顶面侧缘的连接件插接悬置在对应的三角龙骨下方,以使相邻大板整平拼合。大板周缘通过连接件悬置在三角龙骨下方,由于大板具有较大的宽度,有效减少三角龙骨数量,方便装配。

13.作为优选,所述连接件底部固接在大板的顶面侧缘上,顶部自下而上插置在对应三角龙骨内。连接件的底面与大板顶面紧密贴合并通过紧固件固接,顶部自下而上卡置在所述三角龙骨内,通过确保各大板平稳悬置来实现与相邻大板平整衔接,进而使得集成吊顶具有平整的装饰面。

14.作为优选,位于所述大板侧缘的小板设为小侧板,所述小侧板的外露长侧壁上设置所述插槽,以使相邻大板的对应端面平整拼合。相邻小板的对应长侧壁间通过插接组件连接,用于形成大板周缘的小板长侧壁处均设置插槽,方便相邻大板平整拼接。

15.作为优选,所述大板的底部覆盖有装饰膜,所述装饰膜中部覆盖所述大板底面,周缘向上翻折并覆盖所述大板的侧壁底部。大板底面以及侧壁底部均被装饰膜覆盖,既能获得预设装饰效果,还能有效遮挡相邻小板间缝隙。装饰膜周缘覆盖大板的侧壁底部,当相邻大板安装到位时,相邻大板的对应侧壁会紧密夹持装饰膜的周缘,有效封堵大板间缝隙,提升美观性。

16.本实用新型的有益效果:相邻小板间通过插接组件实现紧密拼合,插头水平插入插槽,使得小板平整拼合,既能有效消除晃动,提升连接稳定性,确保结构强度,还能有效减小相邻小板间的缝隙,确保大板底面平整并具有一体化的视觉效果,提升美观性。

附图说明

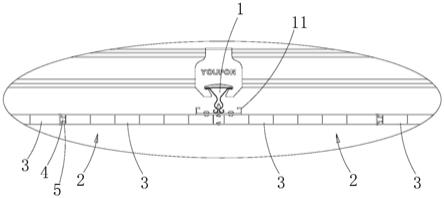

17.图1为所述大板的装配结构示意图;

18.图2为所述大板与三角龙骨间的连接结构示意图;

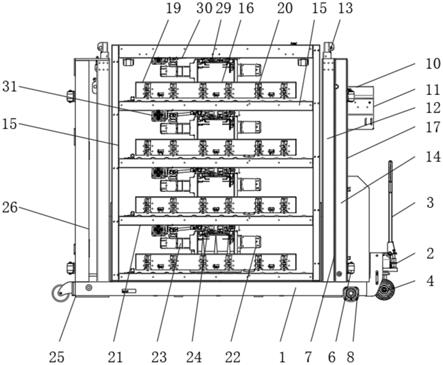

19.图3为小板的装配结构示意图;

20.图4为插接组件的拆解结构示意图;

21.图中:1、三角龙骨,2、大板,3、小板,4、插头,5、插槽,6、插板,7、外板,8、竖板,9、内板,10、装饰膜,11、连接件。

具体实施方式

22.下面结合说明书附图和具体实施方式对本实用新型的实质性特点作进一步的说

明。

23.如图1和2所示的一种大板装配结构,由固接在预设工位处的三角龙骨1以及跨接在相邻三角龙骨1间的大板2组成,所述大板2包括至少两块平整拼接的小板3,所述小板3的对应侧缘间设有插接组件,所述插接组件包括分置的插槽5和插头4,插头4水平插入插槽5,以使所述小板3拼合形成平整的大板2。相邻小板3间通过插接组件实现紧密拼合,插头4水平插入插槽5,使得小板3平整拼合,既能有效消除晃动,提升连接稳定性,确保结构强度,还能有效减小相邻小板3间的缝隙,确保大板2底面平整并具有一体化的视觉效果,提升美观性。

24.在实际操作中,所述大板2由至少两块小板3拼合加工形成。具体地,所述小板3为固定宽度,使用者可以根据安装现场的需要来设定大板2的尺寸,并通过将对应数量的小板3并列拼合形成大板2,既方便工厂批量化生产具有固定尺寸的小板3,降低了对加工设备的要求,降低成本,还能根据需要装配形成具有差异化宽度的大板2,通过提升尺寸变化灵活性来扩大适用范围。具体地,大板2的宽度为小板3宽度的整数倍。

25.在生产大板2时,如图3所示,首先,根据大板2的预设宽度来设定小板3的数量;之后,将相邻小板3间通过插接组件实现并列拼合,使得相邻小板3的长侧壁匹配贴合;再后,对相邻小板3顶面以及底面间的衔接处进行焊接磨平处理,使得小板3拼合形成平整的大板2底面;再后,对大板2的底部进行覆膜处理,将装饰膜10覆盖在大板2的底面和侧壁底缘处;最后,在大板2的顶面周缘设置连接件。

26.生产完成后,插头4插入插槽5,确保相邻小板3等高拼合,相邻小板3的衔接处通过焊接磨平方式固接,防止插头4发生脱离插槽5的情况,装饰膜10完整覆盖大板2底面,既能水平拉紧相邻小板3,还能有效遮挡小板3减间缝隙,提升美观性。

27.在实际操作中,位于所述大板2侧缘的小板3设为小侧板,所述小侧板的外露长侧壁上设置所述插槽5,以使相邻大板2的对应端面平整拼合。将位于大板2侧缘的小板3设定为小侧板,所述小侧板用于形成大板2侧缘的长侧壁上均设置为插槽5,使得小板3具有两种结构:

28.结构一,小板3的两长侧壁上分别设置插头4和插槽5,既适用于大板2中部,也适用于大板2侧部;

29.结构二,小板3的两长侧壁上均设置插槽5,适用于大板2的侧部。

30.通过合理选用两者结构的小板3来使得大板2周缘不会出现插头4,方便相邻大板2匹配拼合,也方便装饰膜10周缘包裹大板2侧壁。

31.在安装大板2时,首先,将三角龙骨1固接至天花板或墙面上,相邻三角龙骨1间的间距与所述大板2的宽度匹配;之后,将大板2上的连接件11扣接在对应的三角龙骨1内,确保大板2固定在预设工位。

32.装配完成后,各大板2均独立固接在对应的三角龙骨1上,并使得相邻大板2平整贴合。具体地,相邻大板2的相邻连接件会卡置在同一三角龙骨1内,既通过三角龙骨1实现固接,还利用三角龙骨1对两大板2施加相向靠拢的作用力,使得大板2侧壁能紧密夹持对应装饰膜10的周缘,进而有效消除大板2间缝隙,使得集成吊顶具有平整的装饰面。

33.在实际操作中,所述小板3呈长条状,相邻小板3对应的长侧壁间通过所述插接组件插置连接。小板3的长度与大板2的长度相同,通过横向拼接小板3来调整大板2的宽度,进

而获得满足使用要求尺寸的大板2。

34.在实际操作中,相邻小板3的长侧缘匹配插接并通过焊接磨平方式固接,以使相邻小板3的对应端面平整拼接。相邻小板3插接拼合到位后,相邻小板3顶面的长侧缘匹配贴合并通过焊接方式固接,相邻小板3底面的长侧缘匹配贴合并通过焊接方式固接,完成焊接后,对焊点进行磨平处理,既使得相邻小板3的顶面和底面分别平整拼合,确保拼合形成的大板2具有平整的底面和顶面,还有效消除小板3间缝隙,进而使得大板2具体一体形成的特征。此外,相邻小板3的顶面周缘和底面周缘均通过焊接固定,有效防止相邻小板3间发生性对弯折的情况,确保大板2平整性和抗性变性。

35.在实际操作中,所述小板3的长侧壁向外延伸形成所述插头4(如图4所示),所述插头4包括两平行分置的插板6。所述小板3的长侧壁向外延伸形成两分置的夹持件,所述夹持件间围合形成所述插槽5。所述插板6互为背向的壁面间距离不大于所述插槽5的宽度,以使插头4以过盈配合方式完整插置在所述插槽5内。插板6垂直于小板3的长侧壁,插槽5的槽口轴线垂直于小板3的长侧壁,当插头4插入插槽5时,插板6与内板9匹配抵紧贴合,确保相邻小板3保持齐平状态。

36.在实际操作中,所述夹持件呈匚形,包括由小板3侧壁向外延伸并依次形成的外板7、竖板8和内板9,所述外板7与小板3端面齐平设置,所述内板9与所述外板7互为平行设置,所述竖板8跨接在内板9和外板7的端部间,所述夹持件的内板9匹配围合形成所述插槽5,安装时,所述插板6插入插槽5并与内板9紧密贴合,竖板8与相邻小板3的侧壁紧密贴合。匚形的夹持件具有较好的抗性变性,进而能对插板6提供较好的支撑性,确保相邻小板3平整拼合。

37.在实际操作中,所述插板6的长度小于所述插槽5的深度,确保插槽5内为插头4提供充足的插置空间,防止相邻小板3间因插头4无法完整插入插槽5而发生无法紧密贴合的情况。

38.在实际操作中,所述大板2通过设置在其顶面侧缘的连接件插接悬置在对应的三角龙骨1下方,以使相邻大板2整平拼合。安装到位时,大板2通过两侧的小板3悬置在三角龙骨1下方,位于大板2中部的小板3通过插接组件、磨平的焊点以及包裹的装饰膜10来与大板2侧部的小板3固接,确保大板2以平整姿态悬置在三角龙骨1下方,确保使用安全。

39.在实际操作中,所述连接件底部固接在大板2的顶面侧缘上,顶部自下而上插置在对应三角龙骨1内。连接件为多个,且沿大板2的顶面侧缘等距设置,位于同侧的连接件会插置在同一三角龙骨1内,确保大板2被精确安装。

40.在实际操作中,所述大板2的底部覆盖有装饰膜10,所述装饰膜10中部覆盖所述大板2底面,周缘向上翻折并覆盖所述大板2的侧壁底部。相邻大板2的装饰膜10图案可匹配衔接,使得整个集成吊顶具有统一且连续的装饰面。具体地,装饰膜10可以为单色膜,有效消除大板2间缝隙。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。