直动执行齿轮箱

【技术领域】

1.本实用新型涉及齿轮传动领域,特别涉及一种直动执行齿轮箱。

背景技术:

2.目前,将旋转运动转化为直线运动的机构有很多种,比较常见的有滚珠丝杠、曲柄滑块机构、直动齿轮箱等,其中在机械结构中最为常见的是直动齿轮箱,直动齿轮箱是通过齿轮齿条将旋转运动转化为直线运动;

3.在使用直动齿轮箱时,为了进一步加强齿条的承载能力,往往会在齿轮与齿条之间增加减速机构,这就导致了直动齿轮箱整体结构尺寸变大,在一些小型化机械结构当中无法使用。

技术实现要素:

4.为解决直动齿轮箱整体结构尺寸偏大,在一些小型化机械结构当中无法使用的问题,本实用新型提供了一种直动执行齿轮箱。

5.为了解决上述技术问题,本实用新型提供一种直动执行齿轮箱,所述直动执行齿轮箱包括依次连接的动力输入组件、传动组件及执行组件,所述传动组件进一步包括依次连接的一级行星传动组件、斜齿轮组件及二级行星传动组件,所述斜齿轮组件设置在所述一级行星传动组件与所述二级行星传动组件之间,传动时,所述动力输入组件带动所述斜齿轮组件转动,所述斜齿轮组件通过所述一级行星传动组件将动力传输至所述二级行星传动组件,所述二级行星传动组件带动所述执行组件往复直线移动。

6.优选地,所述动力输入组件进一步包括与所述斜齿轮组件相啮合的蜗杆,所述蜗杆的旋转轴与所述斜齿轮组件的旋转轴相互垂直。

7.优选地,所述一级行星传动组件的旋转轴及所述二级行星传动组件的旋转轴均与所述斜齿轮组件的旋转轴同轴设置。

8.优选地,所述执行组件进一步包括传动轮和齿条,所述传动轮设置在所述齿条与所述二级行星传动组件之间,初始状态下,所述传动轮与所述齿条的中心齿相啮合,所述二级行星传动组件通过所述传动轮带动所述齿条往复移动。

9.优选地,所述斜齿轮组件进一步设有同轴设置的斜齿轮及直齿轮,所述直齿轮的直径小于所述斜齿轮的直径;所述斜齿轮与所述蜗杆相啮合,所述直齿轮与所述一级行星传动组件相啮合,传动时,所述蜗杆带动所述斜齿轮转动,所述斜齿轮通过所述直齿轮带动所述一级行星传动组件转动。

10.优选地,所述传动组件进一步包括二级太阳轮组件,所述二级太阳轮组件进一步包括太阳轮和转轴,所述太阳轮套设于所述转轴上并与所述二级行星传动组件相啮合,所述转轴贯穿所述斜齿轮组件与所述一级行星传动组件相连接。

11.优选地,所述直动执行齿轮箱进一步包括上壳体和下壳体,所述上壳体与所述下壳体可拆卸连接并形成一容纳腔,所述动力输入组件及所述传动组件安装于所述容纳腔

内,所述执行组件部分容纳于所述容纳腔内。

12.优选地,所述齿条进一步包括相对设置的第一凸起部及第一凹陷部,所述上壳体进一步设有与所述第一凸起部相配合的第二凹陷部,所述下壳体进一步设有与所述第一凹陷部相配合的第二凸起部,所述第二凸起部与所述第二凹陷部形成一导向槽,所述齿条在所述导向槽内移动。

13.优选地,所述上壳体靠近所述齿条处的内壁厚度大于所述上壳体远离所述齿条处的内壁厚度;及,所述下壳体靠近所述齿条处的内壁厚度大于所述下壳体远离所述齿条处的内壁厚度。

14.优选地,所述动力输入组件进一步包括电机及联轴器,所述下壳体进一步设有圆弧形凹槽,所述圆弧形凹槽的直径大于所述圆弧形凹槽的槽口宽度,所述蜗杆进一步设有直径与所述圆弧形凹槽直径相等的连接轴,所述连接轴通过所述槽口套设于所述圆弧形凹槽内,并通过所述联轴器与所述电机连接。

15.与现有技术相比,本实用新型提供的一种直动执行齿轮箱具有以下优点:

16.1、直动执行齿轮箱包括依次连接的动力输入组件、传动组件及执行组件,传动组件进一步包括依次连接的一级行星传动组件、斜齿轮组件及二级行星传动组件,斜齿轮组件设置在一级行星传动组件与二级行星传动组件之间,传动时,动力输入组件带动斜齿轮组件转动,斜齿轮组件通过一级行星传动组件将动力传输至二级行星传动组件,二级行星传动组件带动执行组件往复直线移动,本设计通过动力输入组件、传动组件及执行组件实现将电机的转动转换为执行组件的往复直线移动,结构简单可靠,使于安装使用,同时,一级行星传动组件及二级行星传动组件能够实现动力传输过程中的减速增扭,进一步提高了直动执行齿轮箱的承载能力,将斜齿轮组件设置在一级行星传动组件与二级行星传动组件之间,使得直动执行齿轮箱的整体结构更加紧凑,节省了传动组件的安装空间,进一步缩小了直动执行齿轮箱的体积,具有较高的实用性。

17.2、动力输入组件进一步包括与斜齿轮组件相啮合的蜗杆,蜗杆的旋转轴与斜齿轮组件的旋转轴相互垂直,本设计将蜗杆的旋转轴与斜齿轮组件的旋转轴垂直设置,便于动力输入组件与传动组件的安装布置,使得直动执行齿轮箱的整体结构更加紧凑。

18.3、一级行星传动组件的旋转轴及二级行星传动组件的旋转轴均与斜齿轮组件的旋转轴同轴设置,本设计将一级行星传动组件的旋转轴及二级行星传动组件的旋转轴与斜齿轮组件的旋转轴同轴设置,使得传动组件的整体结构更加紧凑,同时同轴设置的传动方式传动效率较高,便于动力传输。

19.4、执行组件进一步包括传动轮和齿条,传动轮设置在齿条与二级行星传动组件之间,初始状态下,传动轮与齿条的中心齿相啮合,二级行星传动组件通过传动轮带动齿条往复移动,本设计通过在二级行星传动组件与齿条之间设置一传动轮,使得直动执行齿轮箱结构更加紧凑,同时初始状态下传动轮与齿条的中心齿相啮合,使得齿条在直动执行齿轮箱上往复移动的距离更加均衡,进一步提高了直动执行齿轮箱的实用性。

20.5、斜齿轮组件进一步设有同轴设置的斜齿轮及直齿轮,直齿轮的直径小于斜齿轮的直径,斜齿轮与蜗杆相啮合,直齿轮与一级行星传动组件相啮合,传动时,蜗杆带动斜齿轮转动,斜齿轮通过直齿轮带动一级行星传动组件转动,本设计斜齿轮与直齿轮同轴设置,同轴设置能够保证斜齿轮与直齿轮之间的相对位置精度,同时直齿轮的直径小于斜齿轮的

直径,能够进一步缩小一级行星传动组件的体积。

21.6、传动组件进一步包括二级太阳轮组件,二级太阳轮组件进一步包括太阳轮和转轴,太阳轮套设于转轴上并与二级行星传动组件相啮合,转轴贯穿斜齿轮组件与一级行星传动组件相连接,本设计一级行星传动组件与二级行星传动组件通过二级太阳轮组件实现动力传输,结构简单可靠,传动效率较高,同时二级太阳轮组件贯穿于斜齿轮组件,结构紧凑,进一步减小了传动组件所需要的安装空间。

22.7、直动执行齿轮箱进一步包括上壳体和下壳体,上壳体与下壳体可拆卸连接并形成一容纳腔,动力输入组件及传动组件安装于容纳腔内,执行组件部分容纳于容纳腔内,本设计通过设置上壳体和下壳体,避免了外界杂质对动力输入组件及传动组件的侵蚀,提高了直动执行齿轮箱的使用寿命,同时通过上壳体和下壳体的防护能够确保传动组件的传动精度,进一步提高了直动执行齿轮箱的稳定性。

23.8、齿条进一步包括相对设置的第一凸起部及第一凹陷部,上壳体进一步设有与第一凸起部相配合的第二凹陷部,下壳体进一步设有与第一凹陷部相配合的第二凸起部,第二凸起部与第二凹陷部形成一导向槽,齿条在导向槽内移动,本设计通过下壳体的第二凸起部结合上壳体的第二凹陷部支撑齿条移动,结构简单可靠,同时齿条在第二凸起部与第二凹陷部形成导向槽内移动,导向槽能够限制齿条的移动方向,进一步提高了齿条移动的平稳性。

24.9、在齿条运动的过程中会产生一定的倾斜,并会给壳体产生一定的压力,本设计上壳体靠近齿条处的内壁厚度大于上壳体远离齿条处的内壁厚度,及下壳体靠近齿条处的内壁厚度大于下壳体远离齿条处的内壁厚度,通过增加靠近齿条处的壳体厚度,进一步加强了壳体的整体强度,避免壳体受齿条挤压而发生破裂,进一步提高了壳体的使用寿命。

25.10、动力输入组件进一步包括电机及联轴器,下壳体进一步设有圆弧形凹槽,圆弧形凹槽的直径大于圆弧形凹槽的槽口宽度,蜗杆进一步设有直径与圆弧形凹槽直径相等的连接轴,连接轴通过槽口套设于圆弧形凹槽内,并通过联轴器与电机连接,本设计通过圆弧形凹槽支撑起蜗杆,避免蜗杆由于自身重力而发生偏斜,同时圆弧形凹槽直径大于槽口宽度,通过槽口限制蜗杆在圆弧形凹槽内转动,避免蜗杆在传动的过程中受外力而发生跳动或偏转,进一步提高了蜗杆传动的平稳性。

【附图说明】

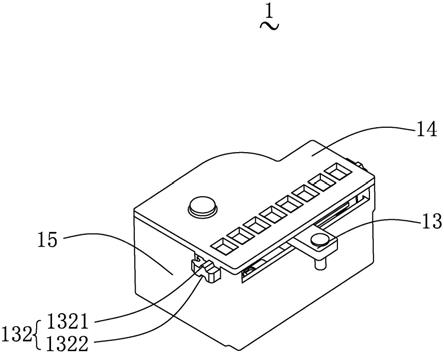

26.图1是本实用新型第一实施例提供的直动执行齿轮箱的立体结构示意图。

27.图2是本实用新型第一实施例提供的直动执行齿轮箱的爆炸结构示意图。

28.图3是本实用新型第一实施例提供的直动执行齿轮箱之传动组件的爆炸结构示意图。

29.图4是本实用新型第一实施例提供的直动执行齿轮箱的剖视图一。

30.图5是本实用新型第一实施例提供的直动执行齿轮箱之动力输入组件的爆炸结构示意图。

31.图6是本实用新型第一实施例提供的直动执行齿轮箱的剖视图二。

32.图7是图6中a的放大视图。

33.附图标识说明:

34.1、直动执行齿轮箱;

35.11、动力输入组件;12、传动组件;13、执行组件;14、上壳体;15、下壳体;

36.111、蜗杆;112、电机;113、联轴器;121、一级行星传动组件;122、斜齿轮组件;123、二级行星传动组件;124、二级太阳轮组件;131、传动轮;132、齿条;141、第二凹陷部;151、圆弧形凹槽;152、第二凸起部;153、一级内齿圈;

37.1111、连接轴;1131、凸台;1211、一级转盘;1212、一级齿轮;1221、斜齿轮;1222、直齿轮;1223、轴孔;1231、二级转盘;1232、二级齿轮;1233、二级内齿圈;1234、二级传动齿轮;1241、转轴;1242、太阳轮;1321、第一凸起部;1322、第一凹陷部;

38.11111、卡槽;12111、一级安装轴;12112、槽孔;12311、二级安装轴;12411、卡接部。

【具体实施方式】

39.为了使本实用新型的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

40.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

41.请结合图1及图2,本实用新型第一实施例提供一种直动执行齿轮箱1,直动执行齿轮箱1包括动力输入组件11、传动组件12及执行组件13,传动时,动力输入组件11通过传动组件12带动执行组件13往复直线移动。

42.进一步的,直动执行齿轮箱1进一步包括上壳体14和下壳体15,上壳体14与下壳体15可拆卸连接并形成一容纳腔,动力输入组件11及传动组件12安装于容纳腔内,执行组件13部分容纳于容纳腔内,通过设置的上壳体14和下壳体15,避免了外界杂质对动力输入组件11及传动组件12的侵蚀,提高了直动执行齿轮箱1的使用寿命,同时通过上壳体14和下壳体15的防护能够确保传动组件12的传动精度,进一步提高了直动执行齿轮箱1的稳定性。

43.请结合图2至图4,传动组件12进一步包括依次连接的一级行星传动组件121、斜齿轮组件122及二级行星传动组件123,斜齿轮组件122设置在一级行星传动组件121与二级行星传动组件123之间,动力输入组件11进一步包括蜗杆111,斜齿轮组件122与蜗杆111相啮合,蜗杆111的旋转轴a(如图2所示的虚线a)与斜齿轮组件122的旋转轴b(如图2所示的虚线b)垂直设置,一级行星传动组件121的旋转轴c(如图3所示的虚线c)及二级行星传动组件123的旋转轴d(如图3所示的虚线d)均与斜齿轮组件122的旋转轴b同轴设置,传动时,蜗杆111带动斜齿轮组件122转动,斜齿轮组件122通过一级行星传动组件121将动力传输至二级行星传动组件123,二级行星传动组件123带动执行组件13往复移动,本实用新型通过一级行星传动组件121及二级行星传动组件123能够实现动力传输过程中的减速增扭,进一步提高了执行组件13的承载能力,同时蜗杆111的旋转轴a与斜齿轮组件122的旋转轴b垂直设置,便于动力输入组件11与传动组件12的安装布置,将斜齿轮组件122设置在一级行星传动组件121与二级行星传动组件123之间,使得直动执行齿轮箱1的整体结构更加紧凑,节省了传动组件12的安装空间,进一步缩小了直动执行齿轮箱1的体积。

44.请结合图2及图3,具体的,斜齿轮组件122进一步包括同轴设置的斜齿轮1221及直齿轮1222,直齿轮1222的直径小于斜齿轮1221的直径,斜齿轮1221与蜗杆111相啮合,直齿轮1222与一级行星传动组件121相啮合,传动时,蜗杆111带动斜齿轮1221转动,斜齿轮1221通过直齿轮1222带动一级行星传动组件121转动,通过设置小直径的直齿轮1222,在保证斜齿轮组件122动力传输的同时能够进一步缩小一级行星传动组件121的体积。

45.本实用新型对斜齿轮1221与直齿轮1222的连接方式不做具体限制,只要满足斜齿轮1221与直齿轮1222之间连接可靠即可,具体的,本实用新型第一实施例斜齿轮1221与直齿轮1222为一体成型制作,通过一体成型制作能够保证斜齿轮1221与直齿轮1222之间的相对位置精度,进一步提高了传动组件12的传动精度,同时斜齿轮1221与直齿轮1222之间无需设置其他连接结构,进一步提高了斜齿轮组件122的结构强度,延长了斜齿轮组件122的使用寿命。

46.进一步的,一级行星传动组件121进一步包括一级转盘1211及一级齿轮1212,下壳体15进一步设有与一级齿轮1212相啮合的一级内齿圈153,一级齿轮1212设置在一级内齿圈153与直齿轮1222之间,一级齿轮1212分别与一级内齿圈153及直齿轮1222相啮合,一级转盘1211进一步设有一级安装轴12111,一级齿轮1212套设于一级安装轴12111上并与一级安装轴12111过盈配合,传动时,直齿轮1222带动一级齿轮1212转动,一级齿轮1212自转的同时绕着一级行星传动组件121的旋转轴c公转,同时带动一级转盘1211转动。

47.本实用新型对一级齿轮1212的数量不做具体限定,只要满足能够通过一级齿轮1212带动一级转盘1211转动即可,具体的,本实用新型第一实施例一级齿轮1212的数量为3,3处一级齿轮1212均布设置在一级转盘1211上,通过均布设置的3处一级齿轮1212,使得一级行星传动组件121传动时受力更加均匀,能够避免一级行星传动组件121受偏心力而发生偏转的现象,进一步提高了一级行星传动组件121传动的平稳性。

48.请继续参阅图3,进一步的,传动组件12进一步包括二级太阳轮组件124,二级太阳轮组件124进一步包括转轴1241和太阳轮1242,太阳轮1242套设于转轴1241上并与二级行星传动组件123相啮合,转轴1241贯穿斜齿轮组件122与一级行星传动组件121相连接,具体的,斜齿轮组件122圆心处进一步设有与转轴1241间隙配合的轴孔1223,一级转盘1211的圆心处进一步设有槽孔12112,转轴1241进一步设有与槽孔12112相配合的卡接部12411,转轴1241穿过轴孔1223与一级转盘1211卡接,传动时,一级转盘1211带动转轴1241转动,套设于转轴1241上的太阳轮1242与转轴1241同步转动,进而带动二级行星传动组件123转动,本实用新型通过二级太阳轮组件124实现一级行星传动组件121与二级行星传动组件123之间的动力传输,结构简单可靠,传动效率较高,同时二级太阳轮组件124贯穿于斜齿轮组件122,整体结构紧凑,进一步减小了传动组件12所需要的安装空间。

49.请继续参阅图3,二级行星传动组件123进一步包括二级转盘1231、二级齿轮1232及二级内齿圈1233,二级内齿圈1233与下壳体15可拆卸连接,二级齿轮1232设置在二级内齿圈1233与太阳轮1242之间,二级齿轮1232分别与二级内齿圈1233及太阳轮1242相啮合,二级转盘1231进一步设有二级安装轴12311,二级齿轮1232套设于二级安装轴12311上并与二级安装轴12311间隙配合,传动时,太阳轮1242带动二级齿轮1232转动,二级齿轮1232自转的同时绕着二级内齿圈1233的中轴线公转,同时带动二级转盘1231转动。

50.本实用新型对二级齿轮1232的数量不做具体限定,只要满足能够通过二级齿轮

1232带动二级转盘1231转动即可,具体的,本实用新型第一实施例二级齿轮1232的数量为4,4处二级齿轮1232均布设置在二级转盘1231上,通过均布设置的4处二级齿轮1232,能够避免二级行星传动组件123受偏心力而发生偏转,进一步提高了二级行星传动组件123传动的平稳性。

51.进一步的,二级行星传动组件123进一步设有二级传动齿轮1234,二级传动齿轮1234设置在二级转盘1231远离二级齿轮1232的一面并与二级转盘1231同轴设置,二级传动齿轮1234与执行组件13相啮合,传动时,二级转盘1231带动二级传动齿轮1234转动,进而带动执行组件13移动。

52.请结合图2至图4,执行组件13进一步包括传动轮131及齿条132,传动轮131设置在齿条132与二级行星传动组件123之间,初始状态下,传动轮131与齿条132的中心齿相啮合,二级行星传动组件123通过传动轮131带动齿条132往复移动,本设计通过在二级行星传动组件123与齿条132之间设置传动轮131,使得直动执行齿轮箱1结构更加紧凑,同时初始状态下传动轮131与齿条132的中心齿相啮合,使得齿条132在直动执行齿轮箱1上往复移动的距离更加均衡,进一步提高了直动执行齿轮箱1的实用性。

53.进一步的,齿条132进一步包括相对设置的第一凸起部1321及第一凹陷部1322,上壳体14进一步设有与第一凸起部1321相配合的第二凹陷部141,下壳体15进一步设有与第一凹陷部1322相配合的第二凸起部152,第二凸起部152与第二凹陷部141形成一导向槽,齿条132在导向槽内移动,通过下壳体15的第二凸起部152结合上壳体14的第二凹陷部141支撑齿条132移动,结构简单可靠,同时齿条132在第二凸起部152与第二凹陷部141形成的导向槽内移动,导向槽能够限制齿条132的移动方向,进一步提高了齿条132移动的平稳性。

54.进一步的,由于齿条132在移动的过程中会产生一定的倾斜,倾斜的齿条132会对壳体产生一定的压力,为了避免上壳体14及下壳体15受齿条132挤压而发生破裂,本实用新型通过增加靠近齿条132处上壳体14及下壳体15的厚度,进一步加强上壳体14及下壳体15的结构强度,即上壳体14靠近齿条132处的内壁厚度大于上壳体14远离齿条132处的内壁厚度,及下壳体15靠近齿条132处的内壁厚度大于下壳体15远离齿条132处的内壁厚度,通过增加靠近齿条132处的上壳体14及下壳体15的厚度,进一步提高了上壳体14及下壳体15的使用寿命。

55.请参阅图5,动力输入组件11进一步包括电机112及联轴器113,蜗杆111通过联轴器113与电机112连接,具体的,蜗杆111进一步包括连接轴1111,连接轴1111进一步设有卡槽11111,联轴器113进一步设有与卡槽11111间隙配合的凸台1131,蜗杆111与联轴器113通过凸台1131与卡槽11111卡接,联轴器113远离蜗杆111一端与电机112过盈配合连接。

56.请结合图6及图7,为了避免蜗杆111在传动时发生晃动,下壳体15进一步设有圆弧形凹槽151,圆弧形凹槽151的直径d(如图7中d所示)大于圆弧形凹槽151的槽口宽度w(如图7中w所示),连接轴1111直径r(如图7中r所示)与圆弧形凹槽151直径d相等,连接轴1111通过槽口套设在圆弧形凹槽151内,本设计通过圆弧形凹槽151对蜗杆111进行限位,避免蜗杆111受外力而在下壳体15内发生晃动,进一步提高了蜗杆111传动的平稳性。

57.进一步的,为了避免蜗杆111发生偏斜,下壳体15在远离联轴器113一端进一步设有支撑平台(图未示),蜗杆111进一步设有与支撑平台相接触的圆台(图未示),蜗杆111通过支撑平台支撑,避免了蜗杆111在传动的过程中受外力而发生偏转,进一步提高了蜗杆

111传动的平稳性。

58.综上所述,通过直动执行齿轮箱1将旋转运动转化为直线运动时,首先通过电机112带动蜗杆111转动,蜗杆111带动斜齿轮1221转动,斜齿轮1221通过直齿轮1222带动一级齿轮1212转动,一级齿轮1212自转的同时绕着一级内齿圈的中轴线公转并同时带动一级转盘1211转动,一级转盘1211带动转轴1241转动,套设于转轴1241上的太阳轮1242与转轴1241同步转动,太阳轮1242带动二级齿轮1232转动,二级齿轮1232自转的同时绕着二级内齿圈1233的中轴线公转,同时带动二级转盘1231转动,二级转盘1231带动二级传动齿轮1234转动,二级传动齿轮1234通过传动轮131带动齿条132直线移动,改变电机112的旋转方向,能够实现齿条132的往复直线移动。

59.与现有技术相比,本实用新型提供的一种直动执行齿轮箱具有以下优点:

60.1、直动执行齿轮箱包括依次连接的动力输入组件、传动组件及执行组件,传动组件进一步包括依次连接的一级行星传动组件、斜齿轮组件及二级行星传动组件,斜齿轮组件设置在一级行星传动组件与二级行星传动组件之间,传动时,动力输入组件带动斜齿轮组件转动,斜齿轮组件通过一级行星传动组件将动力传输至二级行星传动组件,二级行星传动组件带动执行组件往复直线移动,本设计通过动力输入组件、传动组件及执行组件实现将电机的转动转换为执行组件的往复直线移动,结构简单可靠,使于安装使用,同时,一级行星传动组件及二级行星传动组件能够实现动力传输过程中的减速增扭,进一步提高了直动执行齿轮箱的承载能力,将斜齿轮组件设置在一级行星传动组件与二级行星传动组件之间,使得直动执行齿轮箱的整体结构更加紧凑,节省了传动组件的安装空间,进一步缩小了直动执行齿轮箱的体积,具有较高的实用性。

61.2、动力输入组件进一步包括与斜齿轮组件相啮合的蜗杆,蜗杆的旋转轴与斜齿轮组件的旋转轴相互垂直,本设计将蜗杆的旋转轴与斜齿轮组件的旋转轴垂直设置,便于动力输入组件与传动组件的安装布置,使得直动执行齿轮箱的整体结构更加紧凑。

62.3、一级行星传动组件的旋转轴及二级行星传动组件的旋转轴均与斜齿轮组件的旋转轴同轴设置,本设计将一级行星传动组件的旋转轴及二级行星传动组件的旋转轴与斜齿轮组件的旋转轴同轴设置,使得传动组件的整体结构更加紧凑,同时同轴设置的传动方式传动效率较高,便于动力传输。

63.4、执行组件进一步包括传动轮和齿条,传动轮设置在齿条与二级行星传动组件之间,初始状态下,传动轮与齿条的中心齿相啮合,二级行星传动组件通过传动轮带动齿条往复移动,本设计通过在二级行星传动组件与齿条之间设置一传动轮,使得直动执行齿轮箱结构更加紧凑,同时初始状态下传动轮与齿条的中心齿相啮合,使得齿条在直动执行齿轮箱上往复移动的距离更加均衡,进一步提高了直动执行齿轮箱的实用性。

64.5、斜齿轮组件进一步设有同轴设置的斜齿轮及直齿轮,直齿轮的直径小于斜齿轮的直径,斜齿轮与蜗杆相啮合,直齿轮与一级行星传动组件相啮合,传动时,蜗杆带动斜齿轮转动,斜齿轮通过直齿轮带动一级行星传动组件转动,本设计斜齿轮与直齿轮同轴设置,同轴设置能够保证斜齿轮与直齿轮之间的相对位置精度,同时直齿轮的直径小于斜齿轮的直径,能够进一步缩小一级行星传动组件的体积。

65.6、传动组件进一步包括二级太阳轮组件,二级太阳轮组件进一步包括太阳轮和转轴,太阳轮套设于转轴上并与二级行星传动组件相啮合,转轴贯穿斜齿轮组件与一级行星

传动组件相连接,本设计一级行星传动组件与二级行星传动组件通过二级太阳轮组件实现动力传输,结构简单可靠,传动效率较高,同时二级太阳轮组件贯穿于斜齿轮组件,结构紧凑,进一步减小了传动组件所需要的安装空间。

66.7、直动执行齿轮箱进一步包括上壳体和下壳体,上壳体与下壳体可拆卸连接并形成一容纳腔,动力输入组件及传动组件安装于容纳腔内,执行组件部分容纳于容纳腔内,本设计通过设置上壳体和下壳体,避免了外界杂质对动力输入组件及传动组件的侵蚀,提高了直动执行齿轮箱的使用寿命,同时通过上壳体和下壳体的防护能够确保传动组件的传动精度,进一步提高了直动执行齿轮箱的稳定性。

67.8、齿条进一步包括相对设置的第一凸起部及第一凹陷部,上壳体进一步设有与第一凸起部相配合的第二凹陷部,下壳体进一步设有与第一凹陷部相配合的第二凸起部,第二凸起部与第二凹陷部形成一导向槽,齿条在导向槽内移动,本设计通过下壳体的第二凸起部结合上壳体的第二凹陷部支撑齿条移动,结构简单可靠,同时齿条在第二凸起部与第二凹陷部形成导向槽内移动,导向槽能够限制齿条的移动方向,进一步提高了齿条移动的平稳性。

68.9、在齿条运动的过程中会产生一定的倾斜,并会给壳体产生一定的压力,本设计上壳体靠近齿条处的内壁厚度大于上壳体远离齿条处的内壁厚度,及下壳体靠近齿条处的内壁厚度大于下壳体远离齿条处的内壁厚度,通过增加靠近齿条处的壳体厚度,进一步加强了壳体的整体强度,避免壳体受齿条挤压而发生破裂,进一步提高了壳体的使用寿命。

69.10、动力输入组件进一步包括电机及联轴器,下壳体进一步设有圆弧形凹槽,圆弧形凹槽的直径大于圆弧形凹槽的槽口宽度,蜗杆进一步设有直径与圆弧形凹槽直径相等的连接轴,连接轴通过槽口套设于圆弧形凹槽内,并通过联轴器与电机连接,本设计通过圆弧形凹槽支撑起蜗杆,避免蜗杆由于自身重力而发生偏斜,同时圆弧形凹槽直径大于槽口宽度,通过槽口限制蜗杆在圆弧形凹槽内转动,避免蜗杆在传动的过程中受外力而发生跳动或偏转,进一步提高了蜗杆传动的平稳性。

70.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的原则之内所作的任何修改,等同替换和改进等均应包含本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。