1.本实用新型涉及机动车零部件测试领域,尤其涉及一种摩托车后摇臂的连续负载试验和疲劳强度试验测试台。

背景技术:

2.现国内摩托车数量十分巨大,但是质量总体偏低,究其原因还是车企自身技术不够全面,专业技术不够成熟所致。机动车在正式投入市场之前,它的整车以及各个零部件必须经得住层层检测,重要零部件如车架、后平叉还需要经历足够长时间的在机测试以及真实的上路实测,以保证其结构合理,设计完善,强度足够安全,寿命达到设计要求等。对一台机动车来说,先进、科学的设计固然重要,而相关成熟的专业检验测试设备往往是一台车之所以优秀的佐证,也是这台车能走向市场的重要门槛。而纵观国内众多车企,在近年来虽然取得十分大的发展,但是依旧缺乏相关检测手段,甚至国内相关检测机构在该方面也缺乏经验。

3.市面上的机动车零部件测试台一般只适用于一种零部件使用,不能够供不同的机动车零部件进行测试,适用性较低。

4.此外,现有的机动车后平叉测试台一般就是一个设置在后轮下方的一个凸轮机构,通过连续运转对车轮产生一个周期性的冲击力,只具有一个方向的力度测试,不能够进行多方向拉力测试,测试效果差,测试数据不够精确。而且该测试是整车检测,针对性不强,测试结果笼统,可信度低,功能单一,缺乏检测零部件变化的手段,无法出具量化参数的报告。

技术实现要素:

5.本实用新型提供一种可更换夹具工装进行不同零件的测试,真实反映出各零件在产品上的受力状况,进行疲劳测试,评估各零件的耐用性和强度,为设计时提供各零件强度和构造可行性数据,测试数据精确度高,且可以根据需要进行多方向拉力测试,试验效果可靠的摩托车后摇臂的连续负载试验和疲劳强度试验测试台。

6.本实用新型采用的技术方案为:一种摩托车后摇臂的连续负载试验和疲劳强度试验测试台,包括:机架、x轴气缸、y轴气缸以及固定架;所述x轴气缸安装于所述机架的纵长一端的顶部,所述固定架安装于所述机架远离所述x轴气缸的一端的顶部,用以固定摩托车后摇臂的前端;所述y轴气缸安装于所述机架的下端,且所述y轴气缸向上延伸位于所述固定架和所述轴气缸之间;

7.所述机架靠近所述x轴安装座的一端还设有气源处理组件以及电磁阀组件;所述电磁阀组件连接所述气源处理组件,所述气源处理组件与所述x轴气缸以及所述y轴气缸连通。

8.进一步地,所述x轴气缸以及所述y轴气缸的伸出轴均安装有重型鱼眼接头。

9.进一步地,所述x轴气缸的伸出轴上安装有推拉力传感器。

10.进一步地,所述y轴气缸的伸出轴上安装有推拉力传感器。

11.进一步地,所述机架的顶部靠近所述x轴气缸以及所述y轴气缸伸出轴的位置设置z轴气缸,所述z轴气缸连通所述气源处理组件。

12.进一步地,所述固定架与所述摩托车后摇臂之间安装有减震替换杆。

13.进一步地,所述摩托车后摇臂具有偏心鼓和轮轴,所述轮轴与所述x轴气缸或所述y轴气缸的所述鱼眼接头连接。

14.进一步地,所述摩托车后摇臂具有轮轴和偏心鼓的后端通过所述轮轴与所述z轴气缸连接。

15.进一步地,所述摩托车后摇臂具有偏心鼓和轮轴,所述轮轴与所述z轴气缸连接。

16.相较于有限元分析,本实用新型的摩托车后摇臂的连续负载试验和疲劳强度试验测试台通过在机架上设置x轴气缸、y轴气缸,使得测试台既可以测试摩托车后摇臂在x方向上的受力情况,又可以测试摩托车后摇臂在y方向上的受力情况,可以更贴近真实行车状况去模拟测试后平叉的疲劳强度和使用寿命,测试结果在无论设计改进还是放行标准上更具参考价值,从而有效改善测试效果,提高测试数据的精确度。

附图说明

17.附图是用来提供对本实用新型的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但不应构成对本实用新型的限制。在附图中,

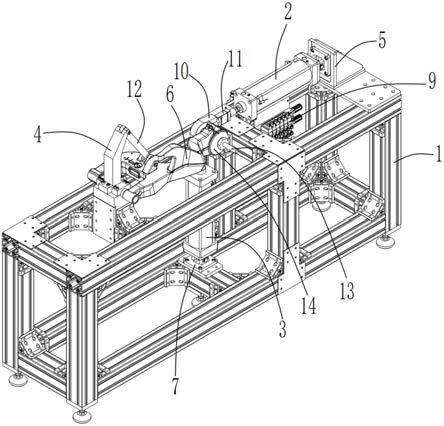

18.图1:本实用新型摩托车后摇臂的连续负载试验和疲劳强度试验测试台

19.的立体组合图;

20.图2:本实用新型摩托车后摇臂的连续负载试验和疲劳强度试验测试台

21.的立体分解图;

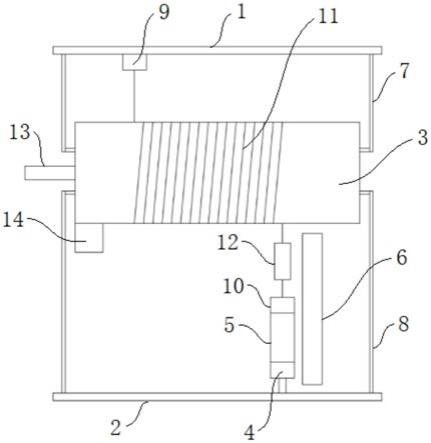

22.图3:本实用新型摩托车后摇臂的连续负载试验和疲劳强度试验测试台

23.的俯视图;

24.图4:本实用新型摩托车后摇臂的连续负载试验和疲劳强度试验测试台

25.的使用状态图;

26.图5:本实用新型摩托车后摇臂的连续负载试验和疲劳强度试验测试台

27.的另一使用状态图。

具体实施方式

28.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

29.如图1至图3所示,本实用新型的摩托车后摇臂的连续负载试验和疲劳强度试验测试台包括机架1、安装于机架1的x轴气缸2、y轴气缸3以及固定架4。其中,机架1的纵长一端顶部设有x轴安装座5,x轴气缸2安装于x轴安装座5,固定架4安装于机架1远离x轴安装座5的一端顶部,用以固定摩托车后摇臂6的前端。机架1的下端设有y轴安装座7,y轴气缸3安装于y轴安装座7,且y轴气缸3向上延伸位于固定架4和x轴气缸2之间。

30.进一步,机架1靠近x轴安装座5的一端还设有气源处理组件8以及电磁阀组件9;其中,电磁阀组件9连接气源处理组件8,气源处理组件8经过电磁阀组件9与x轴气缸2以及y轴

气缸3连通。通过气源处理组件8用以将压缩空气输送至x轴气缸2以及y轴气缸3,为x轴气缸2和y轴气缸3提供动力源;通过电磁阀组件9调整气源处理组件8的压缩空气的方向、流量、速度等,以控制x轴气缸2以及y轴气缸3。此外,电磁阀组件9可以根据电脑所设置的测试模式,参数,控制气缸动作以完成不同的测试需要,精度更高,柔性更好。

31.此外,x轴气缸2以及y轴气缸3的伸出轴均安装有重型鱼眼接头10,用以与摩托车后摇臂6连接。在x轴气缸2的伸出轴以及y轴气缸3的伸出轴上还安装有推拉力传感器11,用以在线监测并记录摩托车后摇臂6在x轴或y轴上的受力情况。

32.如图5所示,在另一实施例中,还可以在机架1的顶部靠近x轴气缸2以及y轴气缸3伸出轴的位置设置z轴气缸,以提供测试时z方向上的推拉力,z轴气缸的设置视待测零部件的情况而定,并不以此为限。

33.如图1、图4和图5所示,本新型摩托车后摇臂的连续负载试验和疲劳强度试验测试台工作原理如下:

34.首先,将摩托车后摇臂6的前端安装在固定架4上,再在固定架4与摩托车后摇臂6之间安装减震替换杆12,通过减震替换杆12代替摩托车后摇臂6的减震作用,使得摩托车后摇臂6无需减震伸缩;

35.然后,将摩托车后摇臂6具有轮轴13和偏心鼓14的后端通过轮轴13选择与x轴气缸2或y轴气缸3的重型鱼眼接头10连接(需要模拟x方向的受力,即与x轴气缸2重型鱼眼接头10连接;需要模拟y方向的受力,即与y轴气缸3的重型鱼眼接头10连接,还可以同时安装以施加x、y方向的推拉力,模拟更复杂的受力情况;

36.启动气源处理组件8,压缩空气经过电磁阀组件9输送至x轴气缸2或y轴气缸3,由x轴气缸2或y轴气缸3进行推拉摩托车后摇臂6,再通过设置在x轴气缸的伸出轴以及y轴气缸3的伸出轴上的推拉力传感器11,实时监测记录摩托车后摇臂6在x轴或y轴上的受力情况;

37.在此过程中,通过调节电磁阀组件9以调整气源处理组件8的压缩空气的方向、开闭来控制x轴气缸2以及y轴气缸3。

38.可以理解的,其它实施例中,当需要测试机动车的其它零部件(如:摩托车后平叉、摩托车车架、摩托车减震器、车轮用于汽车的叉骨和各种在极端载荷下的汽车部件)时,可以通过在机架1上增加相应的工装和对应电子测试件即可,使得测试台可以用于不同的机动车零部件进行连续负载试验和疲劳强度试验,提高测试台的适用性。

39.此外,本实用新型的测试台的功能如下:

40.根据适当的要求进行测试(通常为100,000公里)模拟。零件使用寿命测试。根据需要设置模拟各种复杂的受力情况,以及多种受力情形的叠加。

41.测试台可以通过试验得出拉、压应变,可以计算抗弯强度,可以计算横向和抗扭强度,定义安全系数以及冲击系数,对比计算强度与实际强度的差距等。

42.综上,本实用新型的摩托车后摇臂的连续负载试验和疲劳强度试验测试台具有以下优点:

43.1、通过在机架1上设置x轴气缸2、y轴气缸3以及z轴气缸,使得测试台既可以测试摩托车后摇臂6在x方向上的受力情况,又可以测试摩托车后摇臂6在y方向上的受力情况,还可以测试摩托车后摇臂6在z方向上的受力情况,能最大限度地模拟真实的使用情况,提高测试数据的可靠度。

44.2、通过设置气源处理组件8连接x轴气缸2和y轴气缸3,并设置电磁阀组件9连接气源处理组件8,通过气源处理组件8将压缩空气输送至x轴气缸2以及y轴气缸3,为x轴气缸2和y轴气缸3提供动力源,再通过电磁阀组件9控制压缩空气的方向、开闭,以控制x轴气缸2以及y轴气缸3,以及最终通过外部的位移传感器,应变仪等监测设备采集被测零件的状态,对比测试前后的数据得出后平叉在特定的测试条件下所产生的变化,得出测试结果并分析评定性能。

45.只要不违背本实用新型创造的思想,对本实用新型的各种不同实施例进行任意组合,均应当视为本实用新型公开的内容;在本实用新型的技术构思范围内,对技术方案进行多种简单的变型及不同实施例进行的不违背本实用新型创造的思想的任意组合,均应在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。