1.本发明涉及涂层材料及其制备技术领域,特别涉及一种原油储罐罐底板上表面用防腐抗菌涂层及其制备方法。

背景技术:

2.随着经济的高速发展,我国的石油消费量也日趋增大,而我国自产石油远远不能满足消费需求,每年需要从国外进口大量原油。而国外原油的含硫量普遍比国内原油高,尤其是中东原油。高硫原油在含硫量高的同时也含有大量的水、无机盐等腐蚀性物质,不仅会对下游炼化装置造成严重腐蚀,也会对输油管道、原油储罐装置造成严重腐蚀。由于原油中的水在储罐中会沉积在罐底,原油储罐罐底板的腐蚀尤为严重。到目前为止,涂敷防腐涂层依然是原油储罐内部防腐最广泛采用的手段之一。

3.但是随着近年来我国油气资源开发力度的增加,通过注水方式提高产量的增产工艺被广泛应用,这就导致地面水体中的腐蚀性微生物被引入到油气开采、输运和储存的各个环节。以硫酸盐还原菌(srb)为代表的腐蚀性微生物不但会导致金属材料发生快速、严重的腐蚀穿孔,同时还能够分解涂层中环氧树脂等组分,造成涂层开裂,脱落,最终丧失保护性能。因此使涂层具有高效的抗菌性能已成为油气工业亟待解决的问题之一。

4.目前,通过向涂层内部加入单一组分的有机杀菌剂和金属氧化物的纳米颗粒使涂层具有了一定的杀菌性能,但是此种涂层的杀菌性能往往难以满足如原油储罐等苛刻工况的防腐要求。并且由于原油储罐底部积水清理周期长,往往大于1年,个别区域会形成死水,积水中的微生物长期在同一环境下生存,很容易会对此类涂层中的抗菌组分产生抗药性,从而降低甚至丧失抗菌性能。因此针对原油储罐积水工况,本发明通过提高涂层杀菌性能和降低细菌耐药性来提高涂层的长期抗菌性能。

技术实现要素:

5.本发明的目的在于提供一种原油储罐罐底板表面用的防腐抗菌涂层及其制备方法,该涂层可具备更高效的杀菌性能和更低的细菌耐药性,同时还能具备较好的附着力和耐油性能,从而为储罐底板提供长期的防腐抗菌能力。

6.为实现上述目的,本发明提供了一种原油储罐罐底板上表面用防腐抗菌涂层,所述涂层由主剂、固化剂制备而成;所述主剂与固化剂的质量分数比为(3.5~7.5):1;所述主剂主要由以下质量分数的组分组成:环氧树脂35~45%、分散剂0.5~1.5%、防沉剂0.5~1.0%、稀释剂10~15%、滑石粉30~40%、硫酸钡4~8%、0.5~3%杀菌剂、固体抗菌填料0.1~1%;所述固化剂主要由以下质量分数的组分组成:胺类固化剂85%~100%、固化剂促进剂0~15%。

7.优选的,所述杀菌剂为对氯间二甲基苯酚、三氯羟基二苯醚、十二烷基二甲基苄基氯化铵、四羟甲基硫酸磷中的两种或三种以上。

8.优选的,所述固体抗菌填料为纳米银颗粒、纳米氧化锌颗粒、纳米氧化亚铜颗粒、

纳米氧化钛颗粒中的两种或三种以上。

9.优选的,所述固体抗菌填料粒径为0.5~50nm。

10.优选的,所述防沉剂为聚酰胺蜡、有机膨润土、蓖麻油衍生物、气相二氧化硅、聚烯烃蜡中的一种或多种。

11.优选的,所述稀释剂为新癸酸缩水甘油脂、丁醇、甲基异丁酮、醋酸戊酯中的一种或多种。

12.进一步的,上述涂层用于抗腐蚀性微生物的种类为硫酸盐还原菌、硫杆菌、腐生菌、铁细菌、硝酸盐还原菌中的一种或多种。

13.本发明中主剂选用环氧树脂做基材,在金属上的附着力好,固化前流动性好,易于涂覆施工;耐油性能好,透水率低,在原油环境中防腐效果好;与杀菌剂不发生反应,不影响杀菌效果。

14.主剂中的分散剂的作用是对涂层中添加的固体颗粒进行分散并使其保持分散状态,防止出现团聚、絮凝等现象;主剂中防沉剂能使填料颗粒悬浮而不结块,防止颜料沉降,改善涂料性能,保持优良的流平性;而稀释剂的作用是降低树脂的黏度,改善工艺性能;主剂中滑石粉作为填料,可起到骨架作用,降低制造成本同时提高涂料的漆膜硬度;主剂中硫酸钡在涂料中是作为体质颜料应用于涂料中,作用是提高涂漠的厚度、耐磨性、耐水性、耐热性、表面硬度、耐冲击性等;主剂中杀菌剂为液体杀菌剂,与环氧树脂互溶性好、不与环氧树脂反应、不影响涂层性能;主剂中抗菌填料通过分散剂分散后,掺入涂层中,对杀菌剂的杀菌效果起到增效作用。

15.本发明中固化剂主要是指改性胺类固化剂,其毒性小、适用期长、用量小、固化性能好、与金属具有良好的胶接性能。

16.一种原油储罐罐底板上表面用防腐抗菌涂层的制备方法,包括以下步骤:

17.(1)主剂的制备:按照质量分数依次称取主剂的制备组分,然后将环氧树脂倒入高速搅拌釜中,再分别加入分散剂、稀释剂、杀菌剂和固体抗菌填料,进行搅拌;再依次加入防沉剂、滑石粉、硫酸钡充分搅拌均匀;最后再用三辊研磨机对高粘度浆料进行充分研磨、分散,最终得到主剂;

18.(2)固化剂的制备:按照质量分数依次称取固化剂的制备组分,将固化促进剂加入胺类固化剂中充分搅拌均匀,获得固化剂;

19.(3)抗菌涂层的制备:按照质量分数依次称取主剂和入固化剂,搅拌均匀后涂刷到工件表面,涂层厚度为200~500μm,在室温条件下固化24~30h后得到防腐抗菌涂层。

20.与现有技术相比,本发明通过对杀菌剂和固体杀菌填料进行复配,制备的抗菌防腐涂层不仅具备更高效的杀菌性能和更低的细菌耐药性,同时还具有优良的机械性能、耐介质性能、与基体的结合性能以及电气绝缘性能,使得该涂层能够在原油储罐罐底等恶劣工况下保护基体不受环境介质和微生物的腐蚀,保证现场装备的服役安全性,为储罐底板提供长期的防腐抗菌能力。

具体实施方式

21.下面结合具体实施例对本发明做进一步详细介绍。

22.实施例中的涂层按q/shcg 18014

‑

2017标准的要求对涂层各项性能指标进行检

测。其中不挥发物含量按gb/t1725规定的方法进行检测;干燥时间(常温)按照gb/t 1728规定的方法检测;附着力按照gb/t 5210规定的方法检测;柔韧性按照gb/t 1731规定的方法检测;耐冲击性按照gb/t 1732规定的方法检测;电气强度按照gb/t 1408.1规定的方法检测;体积电阻率按照gb/t 1410规定的方法检测;耐热水性按照gb/t 1733规定的方法检测;耐汽油性、耐碱性、耐盐水性、耐酸性按照gb 9274甲法进行测试;耐盐雾性按照gb/t 1771规定的方法检测;耐阴极剥离按照sy/t 0037规定的方法检测;抗流挂性按照gb/t 9264规定的方法检测。

23.涂层的抗菌效果测试方法为:将抗菌涂层和对比例涂层一起放入含细菌的溶液中浸泡3天,浸泡完毕后取出试样,立即用含2.5%vol戊二醛的磷酸盐缓冲液浸泡30min,将细菌固化,然后用30%、60%、100%的酒精逐级脱水,自然干燥后,在涂层表面喷金,通过电子扫描显微镜观察获得单位面积上的细菌数量。

24.涂层的细菌耐药性效果测试方法为:将抗菌涂层和对比例涂层一起放入含细菌的溶液中浸泡30天,浸泡完毕后取出试样,立即用含2.5%vol戊二醛的磷酸盐缓冲液浸泡30min,将细菌固化,然后用30%、60%、100%的酒精逐级脱水,自然干燥后,在涂层表面喷金,通过电子扫描显微镜观察获得单位面积上的细菌数量。

25.实施例一

26.一种原油储罐罐底板上表面用防腐抗菌涂层,所述涂层由主剂、固化剂制备而成;所述主剂主要由以下质量分数的组分组成:环氧树脂42%、分散剂0.5%、防沉剂0.5%、稀释剂13%、滑石粉37.5%、硫酸钡4%、杀菌剂2%、固体抗菌填料0.5%;

27.所述防沉剂为聚酰胺蜡、有机膨润土、蓖麻油衍生物、气相二氧化硅、聚烯烃蜡中的一种或多种;所述稀释剂为新癸酸缩水甘油脂、丁醇、甲基异丁酮、醋酸戊酯中的一种或多种;

28.所述杀菌剂为对氯间二甲基苯酚和三氯羟基二苯醚的复配物,二者之间的质量比为0.5~1.5;所述固体抗菌填料为纳米银颗粒和纳米氧化亚铜颗粒,二者之间的质量比为0.3~0.8,固体抗菌填料的粒径为100~200nm;

29.所述固化剂主要由以下质量分数的组分组成:95%胺类固化剂、5%固化剂促进剂;

30.所述主剂与固化剂的质量分数比为6:1。

31.上述涂层用于抗腐蚀性微生物的种类为硫酸盐还原菌、硫杆菌、腐生菌、铁细菌、硝酸盐还原菌中的一种或多种。

32.上述抗菌涂层的制备方法,包括以下步骤:

33.(1)主剂的制备:按照质量分数依次称取主剂的制备组分,然后将环氧树脂倒入高速搅拌釜中,再分别加入分散剂、稀释剂、杀菌剂和固体抗菌填料,进行搅拌均匀;最后再依次加入防沉剂、滑石粉、硫酸钡充分搅拌均匀;最后再用三辊研磨机对高粘度浆料进行充分研磨、分散,得到主剂;

34.(2)固化剂的制备:按照质量分数依次称取固化剂的制备组分,将固化促进剂加入胺类固化剂中充分搅拌均匀,获得固化剂;

35.(3)抗菌涂层的制备:按照质量分数依次称取主剂和固化剂,搅拌均匀后涂刷到工件表面,涂层厚度为200~500μm,在室温条件下固化24~30h后得到防腐抗菌涂层。

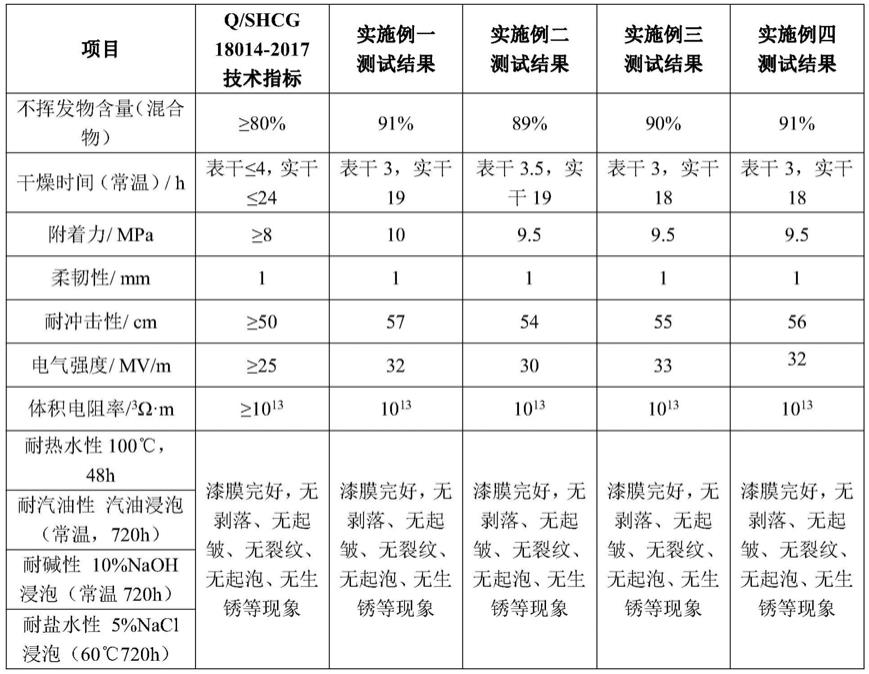

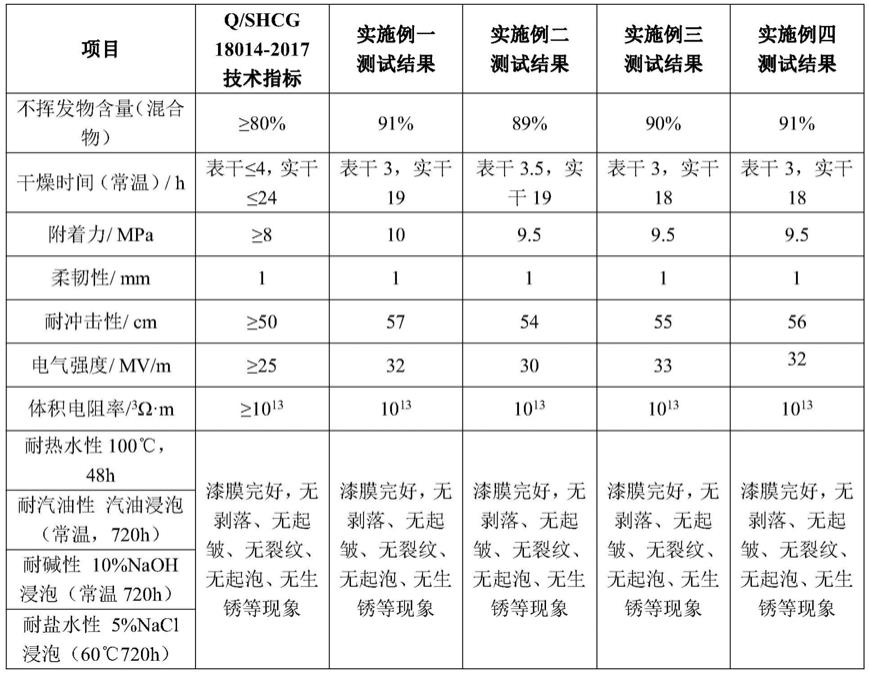

36.待涂层固化24h后,对涂层进行各项性能测试,测试结果如表1所示,各项指标均符合q/shcg 18014

‑

2017标准要求。表2中所示的涂层抗菌性能试验结果表明:通过添加杀菌剂(对氯间二甲基苯酚和三氯羟基二苯醚的复配物)和固体抗菌填料(纳米银颗粒和纳米氧化亚铜颗粒的复配物)后,试样表面的细菌数量显著降低,涂层具有优良的抗菌性能。并且通过与对比例2、3、4和5的结果相比较,表明通过对杀菌剂和固体抗菌填料进行复配能够大幅提高涂层的抗菌性能。

37.表1实施例制备的抗菌涂层的性能测试结果

[0038][0039][0040]

表2实施例一与对比例分别制备的抗菌涂层的抗菌性能对比结果

[0041][0042]

实施例二

[0043]

一种原油储罐罐底板上表面用防腐抗菌涂层,所述涂层由主剂、固化剂制备而成;

[0044]

所述主剂主要由以下质量分数的组分组成:环氧树脂45%、分散剂1.5%、防沉剂0.5%、稀释剂13.9%、滑石粉30%、硫酸钡6%、杀菌剂3%、固体抗菌填料0.1%;

[0045]

所述防沉剂为聚酰胺蜡、有机膨润土、蓖麻油衍生物、气相二氧化硅、聚烯烃蜡中的一种或多种;所述稀释剂为新癸酸缩水甘油脂、丁醇、甲基异丁酮、醋酸戊酯中的一种或多种。

[0046]

所述杀菌剂为对氯间二甲基苯酚和十二烷基二甲基苄基氯化铵的复配物,二者之间的质量比为0.5~2;所述固体抗菌填料为纳米氧化锌颗粒和纳米氧化亚铜颗粒,二者之间的质量比为0.3~0.8,固体抗菌填料粒径为100~200nm;

[0047]

上述涂层用于抗腐蚀性微生物的种类为硫酸盐还原菌、硫杆菌、腐生菌、铁细菌、硝酸盐还原菌中的一种或多种。

[0048]

所述固化剂主要由以下质量分数的组分组成:90%胺类固化剂、10%固化剂促进剂;

[0049]

所述主剂与固化剂的质量分数比为7.5:1;

[0050]

上述抗菌涂层的制备方法同实施例一。

[0051]

待涂层固化24h后,对涂层进行各项性能测试,测试结果如表1所示,各项指标均符合q/shcg 18014

‑

2017标准要求。表3中所示的涂层抗菌性能试验结果表明:通过添加杀菌剂【对氯间二甲基苯酚和十二烷基二甲基苄基氯化铵(1227)的复配物】和固体抗菌填料(纳米氧化锌颗粒和纳米氧化亚铜颗粒的复配物)后,试样表面的细菌数量显著降低,涂层具有优良的抗菌性能。并且通过与对比例6、7、8和9的结果相比较,表明通过对杀菌剂和固体抗菌填料进行复配能够大幅提高涂层的抗菌性能。

[0052]

表3实施例二与对比例分别制备的抗菌涂层的抗菌性能对比结果

[0053][0054]

实施例三

[0055]

一种原油储罐罐底板上表面用防腐抗菌涂层,所述涂层由主剂、固化剂制备而成;

[0056]

所述主剂主要由以下质量分数的组分组成:环氧树脂35%、分散剂1.0%、防沉剂1.0%、稀释剂15%、滑石粉38.5%、硫酸钡8%、杀菌剂0.5%、抗菌填料1%;所述防沉剂为聚酰胺蜡、有机膨润土、蓖麻油衍生物、气相二氧化硅、聚烯烃蜡中的一种或多种;所述稀释剂为新癸酸缩水甘油脂、丁醇、甲基异丁酮、醋酸戊酯中的一种或多种;

[0057]

所述杀菌剂为四羟甲基硫酸磷(thps)和十二烷基二甲基苄基氯化铵(1227)的复配物,二者之间的质量比为0.5~2;所述固体抗菌填料为纳米氧化锌颗粒和纳米氧化亚铜颗粒的复配物,二者之间的质量比为0.3~0.8,固体抗菌填料粒径为100~200nm;

[0058]

上述涂层用于抗腐蚀性微生物的种类为硫酸盐还原菌、硫杆菌、腐生菌、铁细菌、硝酸盐还原菌中的一种或多种。

[0059]

所述固化剂主要由以下质量分数的组分组成:85%胺类固化剂、15%固化剂促进剂;

[0060]

所述主剂与固化剂的质量分数比为3.5:1;

[0061]

上述抗菌涂层的制备方法同实施例一。

[0062]

待涂层固化24h后,对涂层进行各项性能测试,测试结果如表1所示,各项指标均符合q/shcg 18014

‑

2017标准要求。表4中所示的涂层抗菌性能试验结果表明通过添加杀菌剂(thps和1227的复配物)和固体抗菌填料(纳米氧化锌颗粒和纳米氧化亚铜颗粒的复配物)后,涂层具有优良的抗菌性能。并且通过与对比例10、11、12和13的结果相比较,表明通过对杀菌剂和固体抗菌填料进行复配能够大幅提高涂层的抗菌性能。

[0063]

表4实施例三与对比例分别制备的抗菌涂层的抗菌性能对比结果

[0064][0065]

实施例四

[0066]

本实施例在实施例三基础上,仅仅对固体抗菌填料的组成进行了修改,组份包含纳米氧化锌颗粒、纳米氧化钛颗粒和纳米氧化亚铜颗粒。其余涂层组分和制备方法均与实施例三相一致。待涂层固化24h后,对涂层进行各项性能测试,测试结果如表1所示,各项指标均符合q/shcg 18014

‑

2017标准要求。表5为涂层的抗菌性能试验结果,通过与实施例三的试验结果进行对比,通过增加杀菌剂和固体杀菌填料的复配组分能够进一步提升涂层的抗菌性能。

[0067]

表5实施例四与实施例三分别制备的抗菌涂层的抗菌性能对比结果

[0068][0069]

表6实施例一至实施例四与对比例制备试样细菌耐药性对比结果

[0070][0071]

表6为实施例一至实施例四与对比例制备试样细菌耐药性对比结果。结果显示当浸泡时间由3天延长到30天时,对比例14试样表面细菌含量显著增加,由2.1万增加至6.7万,说明细菌对对比例14产生了明显的抗药性。而实施例一至实施例三试样表面的细菌数量增加不大,始终有效的抑制了细菌生长,说明本发明制备的防腐抗菌涂层具有低细菌耐药性。

[0072]

从上述实施例中可以看出,本发明制备的抗菌防腐涂层具有良好的与基体结合性能、机械性能和耐介质性能,满足q/shcg 18014

‑

2017标准要求。特别是采用复配方式添加杀菌剂和固体抗菌填料后,涂层同时也具有了优良的抗菌性能和低耐药性。因此,本发明制备的涂层能够在原油储罐罐底等恶劣工况下使用,保护基体不受环境介质和微生物的腐蚀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。