1.本发明涉及用于制造用作机动车辆内饰部件的覆层的至少两层的复合物的方法和系统。

背景技术:

2.此类复合物能够在机动车辆内部中作为覆层被附接到例如仪表板、中控台、车门、立柱和车顶的内侧。在此,通常形成可见侧的这种复合物的层经常由看上去高质量的装饰材料制成,例如由皮革制成,其中位于下方的第二层提供令人愉悦的触感,特别是所谓的柔软触感。例如,第二层可以是提供上述触感的衬垫织物。

3.特别在昂贵的装饰层的情况中,例如由优质皮革制成的装饰层的情况中,希望在生产此类复合物时仅出现少量边脚料。此外,在此至少两层的复合物的情况中,经常难以将两层精确地彼此相叠地布置在一起,且将两层彼此紧依地固定在一起。

4.此类复合物能够在机动车辆内部中作为覆层被附接到例如在仪表板、中控台、车门、立柱和车顶的内侧。

技术实现要素:

5.因此,本发明所要解决的技术问题是提供一种解决方案,通过所述解决方案能够尤其简单且有效地制造用作机动车辆内饰部件的覆层的至少两层的复合物。

6.所述技术问题通过带有独立权利要求的特征的用于制造用作机动车辆内饰部件的覆层的至少两层的复合物的一种方法和一种系统来解决。在从属权利要求中详细说明了本发明的其他可能的构造。

7.在根据本发明的用于制造用作机动车辆内饰部件的覆层的至少两层的复合物的方法中,提供带有用于复合物的第一层的凹缺的第一模板。然后将第一层布置在第一模板的凹缺内。接着,将设有粘合剂的托板布置在所述的被布置在凹缺内的第一层上且在第一模板的凹缺内,由此将第一层粘附在托板上。

8.然后将托板与粘附在其上的第一层一起从第一模板的凹缺中取出,且将粘合剂施加在第一层的背对托板的侧面上。此外,提供带有用于复合物的第二层的凹缺的第二模板。将第二层布置在第二模板的凹缺内。然后,将托板与粘附在其上的且设有粘合剂的第一层一起布置在被布置在第二模板的凹缺内的所述第二层上且在第二模板的凹缺内。

9.由此,将第一层粘附在第二层上。由于在两个模板内的凹缺的形状和托板的轮廓彼此适配,所以将两层自动精确定位地相对或相互布置。然后,将托板与所述的由两层制成的复合物一起从第二模板中取出。

10.因此,将托板和凹缺成型为,使得托板适配到两个凹缺内。凹缺能够具有相似的轮廓,但也能够被成型为不同的形状。重要的是,托板和模板的形状使得托板总是能够可重复地以相对于相应的模板相同的相对位置布置在模板的凹缺内,而不是其它情况。由此自动

确保两层只能按其预期的布置彼此相对定位且彼此连接到一起。

11.第一层可以是例如衬垫织物或泡沫塑料,其中第二层可以是例如由皮革制成的装饰层。具有第二层的形式的其它装饰层也是可能的。将两层切割成合适的尺寸,使其与模板内的相应凹缺适配。通过使用带有轮廓与托板的轮廓适配的凹缺的模板,强制地并且以简单的方式导致复合物的两个层精确地上下叠置或重叠布置。换言之,在执行根据本发明的方法时,两个层几乎不可能以其非预期的布置被上下叠置或重叠布置在一起。

12.可以省去层间复杂的并且可能困难的对齐。特别地在根据本发明的方法中,不要求在将一层或两层在彼此连接之后还对其进行事后切割。而是,至少两层的复合物的所述层可以预先

‑

即在放入到相应的模板内之前

‑

被对应地切割并且提供,使其与凹缺的形状适配。然后,只需将相应的层布置在模板内的相应的凹缺内即可。

13.借助与托板,能够以简单的方式将第一层从第一模板的凹缺中取出,且并在涂覆以粘合剂后将第一层布置在先前被布置在第二模板凹缺内的第二层上。托板可以例如通过机器人来操作,使得与托板的操作相关的步骤可以特别容易地自动化。

14.特别地,可以借助根据本发明的方法将第一层和第二层彼此相对布置,使得例如第二层(例如能够由皮革制成的第二层)环绕地突出过第一层或至少在一些边沿区域上突出过第一层,并且因此形成包边区域,所述包边区域用于将第二层固定在所涉及的机动车辆内饰部件上。例如,第二层的伸出的区域也可以部分地用于将第二层缝合到所涉及的机动车辆内饰部件上。

15.借助根据本发明的方法,通过使用所述模板和托板,因此可以以特别简单和有效的方式一方面将复合物的两层彼此相对精确地布置,且另一方面也以相对于一层的一定的伸出量来制造另一层且将其固定所述一层上。

16.本发明的一个可能的实施方式规定,至少一个模板具有由多个区段变型制成的模块化的结构,并且与所涉及的层的形状相适配地根据对所述区段变型的选择而组成。例如,如果其中一个层的的切割发生变化,这可以完全地在预批量开发直至批量开发的过程中发生,而不必以昂贵的方式重新适配整个模板,而是能够简单地更换若干区段变型。例如,在机动车辆的车身局部改型的过程中,也可能发生层的切割的细微改动。在这种情况中,也不需要更换所有的模板。而是可以简单地以其它的区段变型更换若干区段变型,使得模板的造型并且特别是模板的凹缺可以与新的材料剪裁相适配。特别地,例如可以将区段变型彼此螺纹连接到一起。由此,区段变型可很简单地以可拆卸的方式彼此抵靠地固定在一起。

17.根据本发明的另一可能的实施方式规定,模板具有相应的定位元件,托板以相应的对应定位元件插入到所述定位元件内,且由此以相对于模板的预期位置定心。模板的定位元件可以是例如凹槽、凸起、隆起等,其中对应的定位元件在托板上被相应地成形。通过模板的定位元件和托板的定位元件之间的相互协作,例如工人或机器人可以以简单的方式将托板以其预期的布置位置精确地定位在相应的模板的凹缺内。由此也确保复合物的层的相对彼此位置精确的布置。定位元件在两个模板上完全相同地布置。即,定位元件在第一模板和第二模板中相对彼此同样地布置和对齐。由此,能够确保在托板插入到模板内的相应的凹缺时,托板总是以与相应的模板的定位元件相同的方式布置。因此,在托板与粘附在其上的第一层一起插入第二模板的凹缺内时

‑

其内先前布置了第二层,通过被托板接收的第一层总是以与第二层相同的方式布置。例如,凹缺可以具有止推部,使得第一层或层也可以

很简单地总是以相同的位置且对齐的方式布置在凹缺内,这通过层在止推部上的简单运动来实现。

18.本发明的另一可能的实施方式规定,托板设有双面胶带,第一层粘附在所述双面胶带上。换言之,所述托板上的粘合剂因此可以是双面胶带。双面胶带可以特别简单地施加在托板上。此外,双面胶带可以多次重复使用,其中第一层可以无问题地再次从双面胶带上被揭下。例如,双面胶带可以具有与托板相同的轮廓,并且因此完全覆盖托板的一侧。在此,可以省略所述定位元件。

19.根据本发明的另一可能的实施方式规定,模板的至少一个由聚甲醛制成。在此优点是粘合剂通常在此材料上难以粘附很差或根本无法粘附。

20.根据本发明的另一可能的实施方式规定,托板由玻璃纤维增强塑料制成。玻璃纤维增强塑料的优点特别地在于其不具有收缩行为,特别是在温度变化时。因此,例如可以防止托板在制造过程中在热效应下膨胀并且在冷却时收缩,由此,被布置在托板上的第一层可能对应地变形。

21.本发明的另一可能的实施方式规定,将热熔粘合剂作为粘合剂涂覆在第一层上。例如,可以借助对应的设备通过辊筒涂覆的方式来涂覆热熔粘合剂。与例如喷射涂覆相反,热熔粘合剂因此可以以特别有针对性的方式仅涂覆在第一层上,而热熔粘合剂不会以另外地方式扩散。热熔粘合剂的优点是其比较软。由此,在由至少两层制成的复合物中产生特别好的触感。在涂覆热熔粘合剂之后,可以将第一层与托板一起送入所谓的闪蒸工作站,借助所述闪蒸工作站,例如借助于红外线辐射使热熔粘合剂稍微熔化并且使其有粘性。

22.本发明的另一可能的实施方式规定,第二层借助负压被吸附到第二模板上。例如,可以在第二模板的凹缺内设置多个开口,在所述开口上可以施加负压。因此,第二层一旦已被精确定位则可在第二模板的凹缺内保持固定。因此,能够特别地确保第一层可以精确地布置在第二层上并且固定在第二层上。

23.根据本发明的另一可能的实施方式规定,第二层被切割得比第二模板的凹缺略小。特别地,如果第二层由皮革制成,则可以由此确保第二层不具有任何波形或其它不规则性,因为在任何情况中第二层都比第二模板的凹缺略小。由此,第二层可以特别平滑地布置在第二模板的凹缺内。例如,第二模板可以稍微倾斜地布置,使得第二层由于重力而在第二模板的凹缺内自动向下滑动,并且在所述设备中与凹缺内的对应的贴靠面贴靠。由此,有利于工人在第二模板的凹缺内精确地对齐和布置第二层。

24.根据本发明的另一可能的实施方式规定,复合物在从第二模板取出后从托板上移开,并且各层在压力作用和热效应下不可逆转地彼此连接到一起。复合物可以例如借助所谓的平板层压机例如在压力作用和热作用下形成永久地彼此紧依地粘合。由此,先前涂覆到第一层上的粘合剂发生反应,特别是交联,使得使两层然后牢固地彼此紧依地粘合在一起。

25.本发明的另一可能的实施方式规定,在热效应之后将层冷却。所述冷却优选地在与将层在压力作用和热效应下彼此连接到一起的相同的设备或机器内进行。为此可以在所述设备或机器内设置合适的冷却区。通过冷却,防止层相对彼此的后期滑动。

26.根据本发明的用于制造用作机动车辆内饰部件的覆层的至少两层的复合物的系统包括带有用于复合物的第一层的凹缺的第一模板、托板和带有用于复合物的第二层的凹

缺的第二模板,其中模板和托板被成形为使得托板分别仅以一种特定布置适配到凹缺内。根据本发明的方法的可能实施方式被视为根据本发明的系统的可能的实施方式,且反之亦然,其中所述系统特别地具有用于执行所述方法步骤的措施。

27.在以下的附图描述中给出本发明的另外的可能的优点、特征和构造,其中上述特征和特征组合以及后续在附图描述和/或在附图中单独地示出的特征和特征组合不仅可以以分别指定组合使用,而且可以以其它的组合或者以单独方式使用,而不会脱离本发明的范围。

附图说明

28.附图示出:

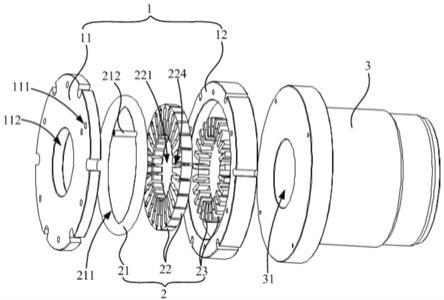

29.图1是带有用于衬垫织物的凹缺的第一模板的透视图;

30.图2是第一模板的另一透视图,其中,衬垫织物已被部分地布置在第一模板的凹缺内;

31.图3是示出了第一模板的另一透视图,其中,在放入衬垫织物后还同样将托板放到凹缺内;

32.图4是一种设备的透视图,其中,托板与粘附在其内的衬垫织物一起被布置在该设备内,以便为衬垫织物设置粘合剂;

33.图5示出了另一设备,借助所述设备通过红外线辐射活化所施加的粘合剂;

34.图6是带有用于由皮革制成的装饰层的凹缺的第二模板的透视图;

35.图7是在将由皮革制成的装饰层放入到第二面板的凹缺内之后的第二模板的另一透视图;

36.图8是第二模板的另一透视图,其中,托板与粘附在其上的衬垫织物一起被定位在由皮革制成的装饰层上;

37.图9是在将托板与由衬垫织物和装饰层制成的复合物一起取出时的第二模板的另一透视图;

38.图10示出了复合物从托板的分离过程;

39.图11是平板层压机的透视图,借助所述平板层压机向两个复合物施加压力和热;和

40.图12是示出了第一模板的另一可能的实施方式的透视图,其中所述第一模板由多个区段组成。

41.在附图中,相同的或功能相同的元件具有相同的附图标号。

具体实施方式

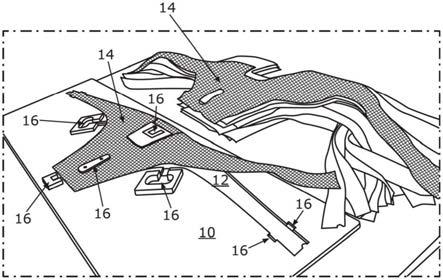

42.在图1中以透视图示出带有用于衬垫织物14的凹缺12的第一模板10。衬垫织物14形成用作机动车辆内饰部件的覆层的复合物的第一层。由此,凹缺12的形状或轮廓至少基本上对应于衬垫织物14的形状或轮廓。模板10具有多个定位元件16,后文还将更详细地解释所述定位元件16的功能和目的。

43.在图2中以另外的透视图示出了第一模板10,即,当一个衬垫织物14刚好插入到凹缺12内时。根据此图可见,衬垫织物14至少能够基本上配合精确地插入到凹缺12内。

44.在图3中以另外的透视图示出了第一模板10。具有粘合剂的托板18被布置在位于凹缺12内的第一层上,即,被布置在衬垫织物14上,所述粘合剂具有与第一模板10的凹缺12相似的轮廓,由此,所述的托板18在此图中不可见的的侧面粘附在衬垫织物14上,所述衬垫织物14先前已经被布置在第一模板10的凹缺12内。

45.托板18本身具有相应的定位元件20,所述定位元件20对应于上述的第一模板10的定位元件16。在此,托板18的定位元件20被设计为翼片的形式,其中定位元件16被设计为凹缺的形式。定位元件20、16的其它造型也是可能的。关键是,定位元件16、20相互协作,使得托板18总是仅能以与模板10相同的相对位置配合精确地插入到凹缺12内。

46.在将托板18插入到第一模板10的凹缺12内后,将托板18与粘附在其上的衬垫织物14一起从第一模板10的凹缺12取出,并且将其供给到图4中所图示的设备22。借助于此设备22,将未详细绘出的粘合剂,特别是热熔粘合剂,通过辊筒涂覆的方式涂覆在衬垫织物14的背对托板18的侧面24上。通过辊筒涂覆的方式能够确保热熔粘合剂平坦并且均匀地被涂覆在衬垫织物14的背对托板18的侧面24上,即,不使热熔粘合剂(例如在喷射涂覆时)还以不利的方式散布在生产设施内。

47.在涂覆粘合剂后,衬垫织物14被供给到另一设备26,例如所谓的闪蒸工作站,用于活化粘合剂,如在图5中可见。粘合剂通过设备26借助于红外线辐射被活化。同时,衬垫织物14继续粘附在托板18上。

48.在图6中以透视图示出了第二模板28。第二模板28本身具有用于容纳由皮革制成的装饰层32的凹缺30。与第一模板10一样,第二模板28本身包括多个定位元件34,所述定位元件34以与第一模板10中的定位元件16相同的方式布置。第一模板10的凹缺12和第二模板28的凹缺30具有相同的轮廓或相同的形状。

49.装饰层32的被切割为略小于第二模板28的凹缺30。此外,第二模板28略微倾斜地布置,使得在插入或布置相应的装饰层32时,所述装饰层32在重力作用下自动滑入到其预期的位置。

50.在图7中以另一透视图中示出了第二模板28,即,在一个由皮革制成的装饰层32的被定位到第二模板28的凹缺30内之后的情况。在装饰层32被按预期地布置在第二模板28内后,能够在此处不可见的凹缺30的区域内产生负压,使得将装饰层32吸附到第二模板28上。

51.图8以另一透视图示出第二模板28,其中,托板18与粘附在其上并且设有热熔粘合剂的衬垫织物14一起被定位到位于第二模板28的凹缺30内的装饰层32上,且被定位到凹缺30内。翼片形的定位元件20在此又用于位置精确地并且根据希望地将托板18对齐且布置在第二模板28的凹缺30内。通过将第二模板28的定位元件34以与第一模板10的定位元件16相同的方式布置,正如相对于定位元件16的情况,托板18被强制地精确地相对于定位元件34对齐和布置。通过将压力施加到模板28上,设有热熔粘合剂的衬垫织物14被压到装饰层32的背侧上并且粘附在其上。

52.在图9中可见,如何将托板18与由两层(即衬垫织物14和装饰层32)制成的、并且在此未详细绘出的复合物一起从第二模板28取出。

53.在图10中以透视图可见托板18,即,在由衬垫织物14和装饰层32制成的所述复合物38从托板18取出之后的情况。在此可见已施加在托板18上的双面胶带36。双面胶带36用作前文提及的粘合剂,其负责在将衬垫织物14放到第一模板10的凹缺12内之后在将托板18

放到或压到衬垫织物14上时将衬垫织物14粘附在托板18上。复合物38,特别是衬垫织物14,可以无损坏地再次从双面胶带36揭下,并且因此从托板18上移除。在本图示中还可见另一复合物38,所述复合物38在其在此未详细绘制的装饰层32上分离。

54.图11中可见两个复合物38,即,在复合物38被供给到平板层压机40时的情况。借助所述平板层压机40,在压力作用和热效应下,将相应的衬垫织物14和由皮革制成的装饰层32彼此连接到一起,因为热熔粘合剂交联且由此将两个层14、32彼此连接到一起。在热作用后,复合物38借助平板层压机40被冷却,以便能够可靠地防止相应的衬垫织物14和相应的装饰层32仍然可能相对滑动。

55.在图12中示出了第一模板10的另一可能的实施方式。在此,模板10具有由多个区段变型42组成的模块化结构,所述区段变型42取决于层的造型或轮廓,即取决于相应的衬垫织物14和装饰层32,能够以不同的方式被配置且彼此螺纹连接到一起。通过区段状的结构,可以以简单的方式对层14、32的切割变化做出反应,这例如经常可能在预开发中发生。如此,例如可在改款过程中切割改变时不必更换整个模板10,而对其进行对应地适配。第二模板28也能够同样由此类区段变型42组成。

56.因此模板10、28和托板18一起形成用于生产用作机动车辆内饰部件的覆层的两层的复合物38的系统。通过将模板的凹缺12、30和托板18在其造型方面相互适配,复合物38的两层

‑

即衬垫织物14和由皮革制成的装饰层32

‑

可以很容易配合精确地相对彼此对齐且彼此紧依地固定在一起。由此,模板10、28和托板18的使用不仅限于衬垫织物14和由皮革制成的装饰层32。原则上,所有类型的层都可以通过使用模板10、28和托板18以所描述的方式制造此类复合物38。

57.附图标记列表

58.10 第一模板

59.12 第一模板的凹缺

60.14 衬垫织物

61.16 第一模板10的定位元件

62.18 托板

63.20 托板的定位元件

64.22 设备

65.24 衬垫织物的背对托板的侧面

66.26 设备

67.28 第二模板

68.30 第二模板的凹缺

69.32 装饰层

70.34 第二模板28的定位元件

71.36 托板上的双面胶带

72.38 由衬垫织物和装饰层制成的复合物

73.40 区段变型

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。