1.本实用新型涉及肉料扎孔装置技术领域,特别地,涉及一种肉制品腌制用扎孔装置。

背景技术:

2.腌肉,作为一种传统的食物,因其具有保质期长,且风味独特,而被大多数人钟爱。

3.腌肉在腌制过程中,为了使腌料能够更好的渗入肉料内,使肉料更加入味,通常需要在腌制前对肉料进行扎孔;传统的肉料插孔方式,通常手持带有扎钉的扎孔器在肉料表面进行扎戳,这种方式虽然能够对肉料进行扎孔,但是,这种方式很消耗人的体能,长时间扎孔,容易出现手疲劳的问题,故还有待改进。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种肉制品腌制用扎孔装置。

5.为了解决上述技术问题,本实用新型的技术方案是:

6.一种肉制品腌制用扎孔装置,包括机架、设于机架上的工作槽,以及滑动安装在工作槽内载料槽;所述工作槽上设有驱动载料槽沿工作槽长度方向滑动的驱动件;所述工作槽一端上部固定连接有孔板;所述扎孔装置还包括设于孔板正上方的钉板,其中所述钉板底部设有与孔板上的孔洞一一对应的扎钉,且所述钉板连接有用以驱动钉板竖直位移的动力件。

7.进一步的,所述工作槽内部两侧均固定连接有沿工作槽长度方向延伸的滑轨;所述载料槽两侧的侧壁上固定连接有滑动安装在滑轨上的滑座。

8.进一步的,所述驱动件包括两分别固定连接在工作槽两侧外壁上的无杆气缸,以及固定安装在无杆气缸的滑块上的连接板;所述工作槽两侧的槽壁上开设有贯穿工作槽的侧壁上的通口,其中所述通口沿工作槽的长度方向延伸;所述连接板一端穿过通口与载料槽的侧壁固定连接。

9.进一步的,所述载料槽的底壁上开设有若干出水孔;所述工作槽的底壁呈斜面结构,其中该斜面的较低端位于钉板一侧,且该斜面的较低端底部设有与工作槽连通的出水管;所述出水管的正下方设有接水槽。

10.进一步的,所述动力件包括固定安装在机架上的龙门架、固定安装在龙门架上竖直设置的气缸,以及竖直活动穿设在龙门架上且下端固定在钉板上的导向杆;所述气缸的输出轴端与钉板固定连接。

11.较之现有技术,本实用新型的优点在于:

12.本实用新型通过通过设置动力件驱动具有扎钉的钉板对肉料进行扎孔,如此以替代传统的手工扎孔方式,从而降低人工劳动强度;而且本实用新型通过设置孔板,从而可以保证钉板在复位时,钉板上的扎钉不会将肉料一起带出。并且本实用新型中,载料槽是滑动安装在工作槽内的,因此装/卸肉料过程均可在远离钉板一端进行,从而防止在装卸料过程

中,钉板上的扎钉意外伤害到工作人员。

附图说明

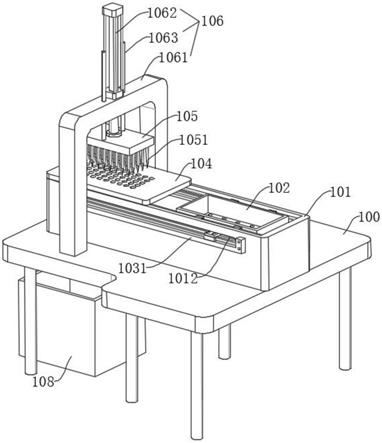

13.图1为本实用新型的结构示意图;

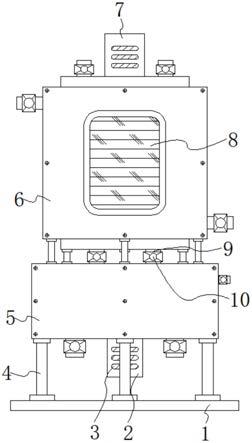

14.图2为工作槽的部分剖面结构示意图;

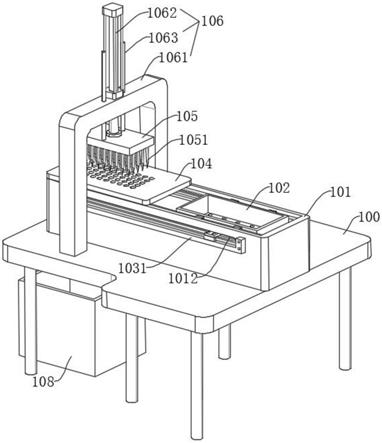

15.图3为工作槽的截面图。

16.附图标记:

17.100、机架;101、工作槽;1011、滑轨;1012、通口;102、载料槽;1021、出水孔;1022、滑座;103、驱动件;1031、无杆气缸;1032、连接板;104、孔板;105、钉板;1051、扎钉;106、动力件;1061、龙门架;1062、气缸;1063、导向杆;107、出水管;108、接水槽。

具体实施方式

18.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

19.实施例:

20.参照图1所示,本实施例提供一种肉制品腌制用扎孔装置,包括机架100、设于机架100上的工作槽101,以及滑动安装在工作槽101内载料槽102;载料槽102主要用于盛放肉料,工作槽101和载料槽102均上端敞口。

21.所述工作槽101一端上部固定连接有孔板104;孔板104为表面具有若干孔洞的板体结构,该孔洞为通孔;且孔板104覆盖在工作槽101的槽口处,需要说明的是,孔板104仅覆盖工作槽101槽口的一部分。

22.所述扎孔装置还包括设于孔板104正上方的钉板105,其中所述钉板105底部设有与孔板104上的孔洞一一对应的扎钉1051,且所述钉板105连接有用以驱动钉板105竖直位移的动力件106;扎钉1051竖直设置,可从孔板104的孔洞穿过。如此将肉料放置在载料槽102内,接着将载料槽102推入孔板104下方,此时由动力件106驱动钉板105下压,如此钉板105上的扎钉1051便会从孔板104的孔洞穿过扎在载料槽102的肉料上,实现对肉料扎孔工作,扎孔结束后,动力件106带动钉板105复位,此时扎钉1051从肉料中拔出,孔板104的存在可以对载料槽102内的肉料进行阻挡,防止在拔钉过程中,肉料随扎钉1051一起被带出。

23.结合图2所示,本实施例中,所述工作槽101上设有驱动载料槽102沿工作槽101长度方向滑动的驱动件103。如此在向载料槽102内装入或卸出肉料时,可以首先通过驱动件103将载料槽102滑动至工作槽101远离钉板105一端,如此在装料或卸料过程便可远离钉板105,防止人被钉板105上的扎钉1051戳伤或刮伤。

24.本实施例中,所述工作槽101内部两侧均固定连接有沿工作槽101长度方向延伸的滑轨1011;所述载料槽102两侧的侧壁上固定连接有滑动安装在滑轨1011上的滑座1022,具体的载料槽102每侧可设置两个滑座1022,滑座1022均滑动连接在滑轨1011上,如此载料槽102便可通过滑座1022沿滑轨1011运动。

25.所述驱动件103包括两分别固定连接在工作槽101两侧外壁上的无杆气缸1031,以及固定安装在无杆气缸1031的滑块上的连接板1032;所述工作槽101两侧的槽壁上开设有贯穿工作槽101的侧壁上的通口1012,其中所述通口1012沿工作槽101的长度方向延伸;所

述连接板1032一端穿过通口1012与载料槽102的侧壁固定连接。如此由无杆气缸1031上的滑块带动连接板1032进行运动,进而带动载料槽102进行滑动,如此以实现移动载料槽102的目的。

26.结合图3所示,所述载料槽102的底壁上开设有若干出水孔1021;出水孔1021主要用于漏出肉料上的血水,所述工作槽101的底壁呈斜面结构,其中该斜面的较低端位于钉板105一侧,且该斜面的较低端底部设有与工作槽101连通的出水管107;所述出水管107的正下方设有接水槽108。如此肉料上的血水由出水孔1021漏出进入工作槽101内,顺着工作槽101底部的斜面流向出水管107一侧,再经由出水管107漏出,落入接水槽108内。

27.所述动力件106包括固定安装在机架100上的龙门架1061、固定安装在龙门架1061上竖直设置的气缸1062,以及竖直活动穿设在龙门架1061上且下端固定在钉板105上的导向杆1063,导向杆1063主要起到导向作用;所述气缸1062的输出轴端与钉板105固定连接。如此由气缸1062驱动钉板105上下位移,进而带动扎钉1051下压实现扎孔工作。

28.实施原理:

29.使用时,首先利用无杆气缸1031,将载料槽102活动至远离孔板104一端,此时将肉料平铺放置在载料槽102内,接着,再控制无杆气缸1031推动载料槽102滑动至孔板104的下方,然后控制气缸1062带动钉板105下压,此时钉板105上的扎针便由孔板104的孔洞穿过插入载料槽102内,对载料槽102内的肉料进行扎孔,扎孔结束后,使气缸1062带动钉板105复位;接着利用无杆气缸1031再次将载料槽102滑动至远离孔板104一端,对肉料进行翻面然后重复上述步骤,对肉料进行二次扎孔即可。

30.以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。