1.本发明涉及危险废物处理技术领域,特别涉及一种强粘性精馏残渣破碎造粒装置及工艺。

背景技术:

2.我国是一个危险废弃物的产生大国,国内危废物产生量正在逐年增长。随着有机化工行业的发展和精细化率的提高,精馏残渣类危废产生量也在不断增加。精馏残渣多为粘稠的焦油状液体、半固体或固体,且成分复杂,粘性强,多具有易燃性、腐蚀性和高毒性,如不能得到有效的利用和处置,会对环境造成严重污染。

3.精馏残渣一般采用焚烧的处理方式,而精馏残渣往往采用200l桶、吨袋等包装物进行包装,这导致其体积过大无法直接进入焚烧炉,必须进行预处理。强粘性精馏残渣由于韧性强,粘度大,不能进行常规切割、破碎,加之受热后表面粘附能力增强,能粘附各种接触到的物体上,且难以剥离和清洗。再者,精馏残渣成分复杂、热值高,在破碎过程容易产生刺激性气体、可燃性气体,存在燃烧爆炸的风险。粘性精馏残渣破碎后在输送过程中常会发生二次粘结,这就需要对精馏残渣进行物料配伍混合以降低其粘性。常规的物料配伍搅拌装置多为轴式混合搅拌,需要大功率电机,存在功耗大而且对强粘性物料搅拌困难的问题。因此强粘性精馏残渣,已经成为极难处置的一种危险废弃物。

技术实现要素:

4.本发明的主要目的是提出一种强粘性精馏残渣破碎造粒装置及工艺,旨在解决粘性精馏残渣破碎易粘附且输送过程发生二次粘结的问题。

5.为实现上述目的,本发明提出的一种强粘性精馏残渣破碎造粒装置,包括用于将精馏残渣进行破碎造粒的破碎造粒机、用于输送精馏残渣的第一输送带和第二输送带;

6.所述破碎造粒机设有用于投入精馏残渣的进料口和用于排出精馏残渣颗粒的出料口,所述破碎造粒机顶部设置一用于向破碎造粒机内投放干粉的振动筛;

7.所述第一输送带与水平方向呈一倾角设置,且所述第一输送带的高端与所述出料口对应,所述第一输送带的低端设有一用于收集精馏残渣颗粒的颗粒收集仓,所述第一输送带低端上方设有一用于向第一输送带上投放干粉的布料器;所述第一输送带的传输方向为由低端向高端传输,且所述第一输送带的两侧边高于中部设置;

8.所述第二输送带设于所述第一输送带高端下方,且所述第二输送带表面开设有若干用于过滤的网孔,所述第二输送带下方设有用于回收干粉的干粉收集仓;

9.所述第一输送带和所述第二输送带沿其输送方向的末端均分别安装一刮刀,所述第二输送带末端还设有一用于回收大块物料的大块物料收集仓。

10.优选地,所述进料口设于所述破碎造粒机侧面,所述出料口设于所述破碎造粒机底部,所述进料口装有柔性帘。

11.优选地,所述破碎造粒机内设有用于对精馏残渣进行搅拌破碎的破碎刀组,所述

破碎刀组设于所述出料口上方,所述出料口安装有挤压造粒板,所述挤压造粒板开设有若干造粒口,所述挤压造粒板下方安装一旋转刮刀。

12.优选地,若干所述造粒口以所述挤压造粒板中心为圆心呈圆环状均匀排布,所述旋转刮刀的旋转中心设于所述挤压造粒板中心,且所述旋转刮刀与所述挤压造粒板下表面贴合。

13.优选地,所述破碎造粒机还设置有保护气体接口和负压抽风口。

14.优选地,所述第一输送带与水平方向呈30

°

~60

°

的倾角设置,所述第一输送带横截面呈v型设置。

15.优选地,所述第一输送带高端两侧还对称安装有v型翼板。

16.优选地,所述干粉包括木糠、氧化钙、碎石粉中的一种或多种。

17.为实现上述目的,本发明还提出一种强粘性精馏残渣破碎造粒工艺,包括权利要求1~8任一所述的破碎造粒机、第一输送带、第二输送带、振动筛、颗粒收集仓、布料器、干粉收集仓及大块物料收集仓;包括如下步骤:

18.s1:将干粉分别装入振动筛和布料器内,将精馏残渣投入破碎造粒机内;

19.s2:向破碎造粒机内充入保护气,启动破碎造粒机和振动筛,干粉从振动筛内均匀下落,与精馏残渣破碎、混合、搅拌均匀;

20.s3:破碎造粒机将混合搅拌均匀的精馏残渣和干粉混合物挤压为颗粒状从出料口排出至第一输送带,并在造粒过程中抽负压排放此过程释放的气体;

21.s4:启动第一输送带和布料器,使布料器内的干粉均匀铺设于第一输送带表面,出料口排出的小颗粒在第一输送带表面依靠重力作用下,呈s形路线轨迹由第一输送带的高端滚动至第一输送带低端的颗粒收集仓内,剩余的干粉和未能滚动至颗粒收集仓的大块精馏残渣,由第一输送带的高端跌落至第二输送带上;

22.s5:干粉由第二输送带上的网孔落入干粉收集仓内,剩余大块精馏残渣在第二输送带的驱动下落入大块物料收集仓内;

23.s6:干粉收集仓内回收的干粉可以放入振动筛和布料器内重复使用,大块物料收集仓中的大块精馏残渣重新返回至破碎造粒机中进行循环破碎。

24.优选地,所述破碎造粒机内设有用于对精馏残渣进行搅拌破碎的破碎刀组,所述破碎刀组设于所述出料口上方,所述出料口安装有挤压造粒板,所述挤压造粒板开设有若干造粒口,所述挤压造粒板下方安装一旋转刮刀;步骤s3中,造粒过程具体包括:通过破碎刀组对精馏残渣进行破碎和搅拌,将其与干粉混合均匀,然后,破碎刀组和挤压造粒板对混合物进行挤压,使混合物从挤压造粒板的造粒口挤出,并由挤压造粒板下方的旋转刮刀对挤出的混合物切割为小圆柱状颗粒。

25.与现有技术相比,本发明的有益效果是:干粉自振动筛均匀下落,与强粘性精馏残渣破碎、混合、搅拌均匀,有效降低了粘性精馏残渣对破碎机的粘附;干粉自下而上,与靠重力作用s形路线滚落的造粒后的圆柱形物料充分接触,有效地完成干粉包裹,降低了混合物料的粘性,防止其二次粘结;使用传送带输送及重力辅助作用完成干粉与精馏残渣的混合包裹,与传统的轴式物料混合搅拌相比,大大减少了能耗。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

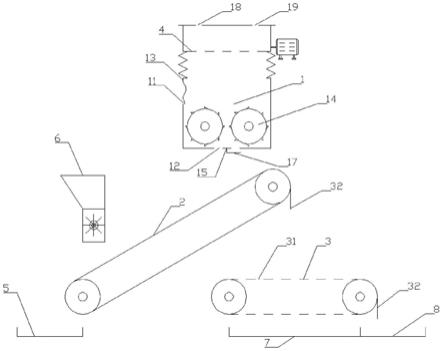

27.图1为本发明破碎造粒装置结构示意图;

28.图2为本发明第一输送带结构示意图;

29.图3为本发明挤压造粒板结构示意图;

30.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

31.本实施例提出的一种强粘性精馏残渣破碎造粒装置,参考图1,包括用于将精馏残渣进行破碎造粒的破碎造粒机1、用于输送精馏残渣的第一输送带2和第二输送带3;

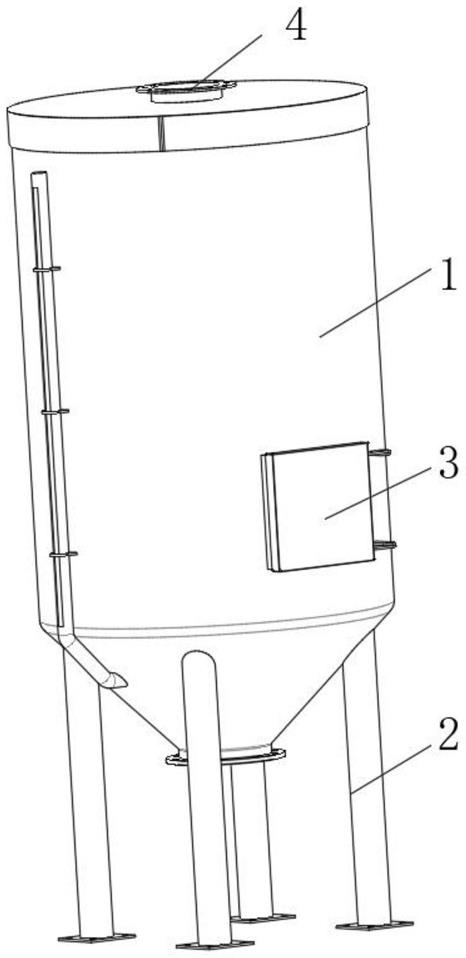

32.所述破碎造粒机1设有用于投入精馏残渣的进料口11和用于排出精馏残渣颗粒的出料口12,所述破碎造粒机1顶部设置一用于向破碎造粒机1内投放干粉的振动筛4;

33.所述第一输送带2与水平方向呈一倾角设置,且所述第一输送带2的高端与所述出料口12对应,所述第一输送带2的低端设有一用于收集精馏残渣颗粒的颗粒收集仓5,所述第一输送带2低端上方设有一用于向第一输送带2上投放干粉的布料器6;所述第一输送带2的传输方向为由低端向高端传输,且所述第一输送带2的两侧边高于中部设置;

34.所述第二输送带3设于所述第一输送带2高端下方,且所述第二输送带3表面开设有若干用于过滤的网孔31,所述第二输送带3下方设有用于回收干粉的干粉收集仓7;

35.所述第一输送带2和所述第二输送带3沿其输送方向的末端均分别安装一刮刀32,所述第二输送带3末端还设有一用于回收大块物料的大块物料收集仓8。

36.进一步地,所述进料口11设于所述破碎造粒机1侧面,所述出料口12设于所述破碎造粒机1底部,所述进料口11装有柔性帘13,该柔性帘13可以阻止破碎仓中粉尘扩散。

37.进一步地,所述破碎造粒机1内设有用于对精馏残渣进行搅拌破碎的破碎刀组14,所述破碎刀组14设于所述出料口12上方,所述出料口12安装有挤压造粒板15,所述挤压造粒板15开设有若干造粒口16,所述挤压造粒板15下方安装一旋转刮刀17。

38.进一步地,参考图3,若干所述造粒口16以所述挤压造粒板15中心为圆心呈圆环状均匀排布,所述旋转刮刀17的旋转中心设于所述挤压造粒板15中心,且所述旋转刮刀17与所述挤压造粒板15下表面贴合。

39.进一步地,所述破碎造粒机1还设置有保护气体接口18和负压抽风口19。

40.进一步地,所述第一输送带2与水平方向呈30

°

~60

°

的倾角设置,,本实施例中,该倾角设置为45

°

,所述第一输送带2横截面呈v型设置,所述第一输送带2高端两侧还对称安装有v型翼板21,可以防止出料口12排出的颗粒低落在第一输送带2外部,方便收集。

41.进一步地,所述干粉包括木糠、氧化钙、碎石粉中的一种或多种。如果精馏残渣硫、卤素等含量不高,则可以选用木糠、碎石粉,起到包裹降低精馏残渣粘性的作用;如果精馏残渣硫、卤素等含量高,则可以选用氧化钙、氢氧化钙等碱性干粉,既能起到包裹作用,又可以起到固定精馏残渣酸性组分的作用。

42.本实施例还提出一种强粘性精馏残渣破碎造粒工艺,包括权利要求1~8任一所述的破碎造粒机1、第一输送带2、第二输送带3、振动筛4、颗粒收集仓5、布料器6、干粉收集仓7及大块物料收集仓8;包括如下步骤:

43.s1:将干粉分别装入振动筛4和布料器6内,将精馏残渣通过进料口11投入破碎造粒机1内;

44.s2:向破碎造粒机1内充入保护气,启动破碎造粒机1和振动筛4,干粉从振动筛4内均匀下落,与精馏残渣破碎、混合、搅拌均匀;

45.s3:破碎造粒机1将混合搅拌均匀的精馏残渣和干粉混合物挤压为颗粒状从出料口12排出至第一输送带2,并在造粒过程中抽负压排放此过程释放的气体;具体地,所述破碎造粒机1内设有用于对精馏残渣进行搅拌破碎的破碎刀组14,所述破碎刀组14设于所述出料口12上方,所述出料口12安装有挤压造粒板15,所述挤压造粒板15开设有若干造粒口16,所述挤压造粒板15下方安装一旋转刮刀17;步骤s3中,造粒过程具体包括:通过破碎刀组14对精馏残渣进行破碎和搅拌,将其与干粉混合均匀,然后,破碎刀组14和挤压造粒板15对混合物进行挤压,使混合物从挤压造粒板15的造粒口16挤出,并由挤压造粒板15下方的旋转刮刀17对挤出的混合物切割为小圆柱状颗粒,挤压刮刀32可以将颗粒间歇地剪切依次落在第一输送带2上,防止颗粒之间发生而二次粘连。

46.s4:启动第一输送带2和布料器6,使布料器6内的干粉均匀铺设于第一输送带2表面,第一输送带2由低端向高端旋转输送运动,出料口12排出的小颗粒在第一输送带2表面依靠重力作用下,呈s形路线轨迹由第一输送带2的高端滚动至第一输送带2低端的颗粒收集仓5内,剩余的干粉和未能滚动至颗粒收集仓5的大块精馏残渣,由第一输送带2的高端跌落至第二输送带3上;

47.s5:干粉由第二输送带3上的网孔31落入干粉收集仓7内,剩余大块精馏残渣在第二输送带3的取动下落入大块物料收集仓8内;

48.应当说明的是,所述第一输送带2和所述第二输送带3沿其输送方向的末端均分别安装一刮刀32,该刮刀32与输送带表面抵接,可以方便将输送带表面的残渣刮起,使其与输送带表面分离。

49.s6:干粉收集仓7内回收的干粉可以放入振动筛4和布料器6内重复使用,大块物料收集仓8中的大块精馏残渣重新返回至破碎造粒机1中进行循环破碎。

50.以下,通过具体实施例对本发明的工艺过程进行说明:

51.实施例一

52.以贵州某环境技术公司入场有强粘性精馏残渣为例,采用强粘性精馏残渣破碎造粒工艺:

53.步骤一,将强粘性精馏残渣自进料口11通过柔性帘13投入破碎造粒机1,振动筛4中装填木糠,布料器6中装填木糠;

54.步骤二,破碎造粒机1充保护气,启动破碎造粒机1和振动筛4,在破碎强粘性精馏残渣的同时,木糠自振动筛4均匀下落,与强粘性精馏残渣破碎、混合、搅拌均匀;

55.步骤三,破碎造粒机1的破碎刀组14与挤压造粒底板共同作用,将已经破碎混合搅拌均匀的强粘性精馏残渣与木糠混合物从挤压造粒底板的造粒网孔31中挤出,通过旋转刮刀17依次切割为小圆柱形颗粒,使其间歇掉落到v形输送带,防止其在下落过程中发生二次

粘结,在破碎、混合搅拌、造粒过程中抽负压排放在此过程释放的气体;

56.步骤四,启动布料器6、第一输送带2,木糠自布料器6均匀铺设在第一输送带2上,并将木糠从在第一输送带2的较低端输送至较高端;

57.步骤五,小圆柱形颗粒自破碎造粒机1跌落至v形翼板,以及第一输送带2,依靠重力作用,小圆柱形颗粒按照s形路线轨迹自第一输送带2高端滚动至低端,在此过程中,小圆柱形颗粒表面粘结包裹木糠,然后滚动收集于颗粒收集仓5,剩余木糠和粘结为团状、未能滚动至颗粒收集仓5的大块粘性精馏残渣自第一输送带2的较高端,在刮刀32的切割作用下跌落至第二输送带3;

58.步骤六,第二输送带3上的木糠自网孔31跌落至干粉收集仓7,大块强粘性精馏残渣自第二输送带3末端,在刮刀32的切割作用下跌落至大块物料收集仓8;

59.步骤七,将干粉收集仓7中的木糠再次返回振动筛4和布料器6,大块物料收集仓8中的大块强粘性精馏残渣再次返回破碎造粒机1。

60.实施例二

61.以贵州某环境技术公司入场有高卤素强粘性精馏残渣为例,采用强粘性精馏残渣破碎造粒工艺:

62.步骤一,将高卤素强粘性精馏残渣自进料口11通过柔性帘13投入破碎造粒机1,振动筛4中装填氢氧化钙粉末,布料器6中装填氢氧化钙粉末;

63.步骤二,破碎造粒机1充保护气,启动破碎造粒机1和振动筛4,在破碎高卤素强粘性精馏残渣的同时,氢氧化钙粉末自振动筛4均匀下落,与高卤素强粘性精馏残渣破碎、混合、搅拌均匀;

64.步骤三,破碎造粒机1的破碎刀组14与挤压造粒底板共同作用,将已经破碎混合搅拌均匀的高卤素强粘性精馏残渣与氢氧化钙混合物从挤压造粒底板的造粒网孔31中挤出,通过旋转刮刀17依次切割为小圆柱形颗粒,使其间歇掉落到第一输送带2,防止其在下落过程中发生二次粘结,在破碎、混合搅拌、造粒过程中抽负压排放在此过程释放的气体;

65.步骤四,启动布料器6、第一输送带2,氢氧化钙粉末自布料器6均匀铺设在第一输送带2上,并将氢氧化钙粉末从在第一输送带2的较低端输送至较高端;

66.步骤五,小圆柱形颗粒自破碎造粒机1跌落至v形翼板,以及第一输送带2,依靠重力作用,小圆柱形颗粒按照形路线轨迹自第一输送带2高端滚动至低端,在此过程中,小圆柱形颗粒表面粘结包裹氢氧化钙粉末,然后滚动收集于颗粒收集仓5,剩余氢氧化钙和粘结为团状、未能滚动至颗粒收集仓5的大块高卤素强粘性精馏残渣自第一输送带2的较高端,在刮刀32的切割作用下跌落至第二输送带3;

67.步骤六,第二输送带3上的氢氧化钙粉末自网孔31跌落至干粉收集仓7,大块高卤素强粘性精馏残渣自第二输送带3末端,在刮刀32的切割作用下跌落至大块物料收集仓8;

68.步骤七,将干粉收集仓7中的氢氧化钙粉末再次返回振动筛4和布料器6,大块物料收集仓8中的大块高卤素强粘性精馏残渣再次返回破碎造粒机1。

69.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。