1.本发明涉及航空发动机涡轮盘损伤容限评定研究领域,更具体地涉及一种用于航空发动机涡轮盘的损伤容限评定方法。

背景技术:

2.飞机结构安全设计的理念和研究内容伴随着在数次航空事故中总结经验,航空技术的提高、材料性能的强化而发展。设计理念也经历了从静强度设计、安全寿命设计、损伤容限设计直到现在的完整性可靠性设计的发展历程。在《gjb 775a

‑

2012军用飞机结构完整性大纲》中要求制定损伤容限准则,以保证飞机结构在其整个设计使用寿命内能承受各类损伤,应进行包括裂纹扩展和剩余强度分析在内的损伤容限分析,以证明结构是否满足损伤容限要求。航空发动机涡轮盘是典型的损伤容限结构,需要对其进行损伤容限的评定,包括损伤容限分析以及制定经过试验验证的检修周期,以保障飞机飞行的安全。

3.目前,对于航空发动机涡轮盘的损伤容限评定,主要体现在对裂纹扩展的模型建立及修正,以及探究温度、频率、载荷、缺陷尺寸等因素对裂纹扩展的影响。国家相关标准和规范对损伤容限评定方法的描述较为宽泛,尚未形成完整的应用于航空发动机涡轮盘的损伤容限评定的方法。因此,提出一种包括裂纹扩展分析,剩余强度分析以及检修周期设计的损伤容限评定方法,对于保障航空发动机涡轮盘的可靠性和飞机飞行的安全具有巨大的参考价值。

技术实现要素:

4.本发明的目的在于提供一种用于航空发动机涡轮盘的损伤容限评定方法,为航空发动机涡轮盘的损伤容限评定提供思路,保障航空发动机涡轮盘的可靠性和飞机飞行的安全。

5.为实现上述目的,本发明提供一种用于航空发动机涡轮盘的损伤容限评定方法,包括以下步骤:

6.s1:获得飞机飞行时航空发动机涡轮盘的载荷谱,根据所述载荷谱提取特征载荷,对航空发动机涡轮盘的制造材料进行性能测试,得到相应的材料参数;

7.s2:在航空发动机涡轮盘的服役条件下,确定涡轮盘在给定的损伤形式下的临界裂纹尺寸,使在所述临界裂纹尺寸下的剩余强度许用值大于等于剩余强度要求值;

8.s3:模拟服役条件,在所述特征载荷下对航空发动机涡轮盘进行有限元模拟分析,确定航空发动机涡轮盘的危险部位;

9.s4:根据航空发动机涡轮盘的服役条件确定开裂模式,并根据无损检测方法确定初始裂纹尺寸;

10.s5:根据航空发动机涡轮盘的服役条件,使用合适的多尺度蠕变疲劳裂纹扩展模型,得到航空发动机涡轮盘的裂纹扩展速率曲线;

11.s6:对所述裂纹扩展速率曲线进行积分,得到裂纹长度与裂纹扩展寿命的关系曲

线;

12.s7:综合考虑裂纹扩展寿命和剩余强度,设计经济、可行的检查周期。

13.进一步地,步骤s1的材料参数包括断裂韧性、屈服强度、破坏强度、杨氏模量和断面收缩率。

14.进一步地,所述断裂韧性满足如下关系式:

[0015][0016]

其中,n为高温下材料的应变硬化指数,e为杨氏模量,σ

s

为屈服强度,ε

f

为高温下单向拉伸时的断裂真应变,ε

f

=ln(1 ψ),ψ为断面收缩率。

[0017]

进一步地,临界裂纹尺寸下的剩余强度许用值满足如下关系式:

[0018][0019]

其中,k

c

是断裂韧性,σ

rs

为剩余强度许用值,a

c

为临界裂纹尺寸。

[0020]

进一步地,航空发动机涡轮盘的服役条件包括起落时航空发动机温度、飞行时航空发动机温度、起落时航空发动机受到载荷、飞行时航空发动机受到载荷、起落时间和飞行时间。

[0021]

进一步地,步骤s5中,裂纹扩展速率曲线满足如下关系式:

[0022][0023]

其中da/dn为裂纹扩展速率,δk为应力强度因子范围变量,c,n,p为材料参数,δk

thr

为裂纹扩展门槛值,δk

eff

为小裂纹尖端的扩展驱动力。

[0024]

进一步地,步骤s6中,裂纹扩展寿命满足如下关系式:

[0025][0026]

其中,n为裂纹扩展寿命,a0为初始裂纹尺寸,a

c

为裂纹尺寸。

[0027]

进一步地,步骤s7中,检查周期满足如下关系式:

[0028][0029]

其中,t

jc

为检查周期,t

kz

为裂纹从初始裂纹扩展到临界裂纹的寿命,n为安全系数。

[0030]

进一步地,步骤s2中,所述剩余强度要求值根据残存结构可承受的各种限制载荷情况计算得出。

[0031]

进一步地,步骤s4中,航空发动机涡轮盘的开裂模式为张开型。

[0032]

本发明的用于航空发动机涡轮盘的损伤容限评定方法,通过裂纹扩展、剩余强度和检查周期三方面的设计,可以帮助航空公司确定检查周期,并且在检查后计算出航空涡轮盘的剩余强度和剩余寿命,更加精准地更换和维修零部件,指导航空发动机涡轮盘的损伤容限评定,开发涡轮盘的剩余寿命潜力。

附图说明

[0033]

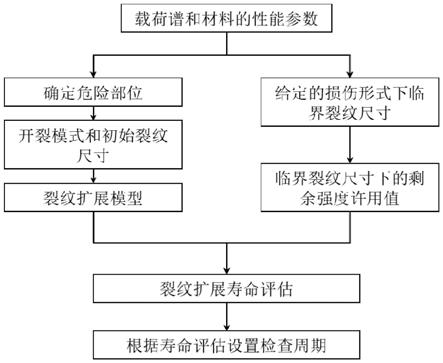

图1为本发明实施例提供的用于航空发动机涡轮盘的损伤容限评定方法的流程图;

[0034]

图2为本发明的在abaqus中建立的某型航空飞机发动机涡轮盘的二维模型;

[0035]

图3为本发明建立的某型航空飞机发动机涡轮盘在巡航过程中的非均匀分布温度场模型;

[0036]

图4a

‑

图4d示出了本发明的某型航空飞机发动机涡轮盘在不同的巡航时刻的应力分布数值模拟结果,其中,图4a是航空发动机在巡航时的载荷和温度曲线,图4b

‑

图4d分别为涡轮盘在不同的巡航时刻的应力分布数值模拟结果;

[0037]

图5a

‑

图5c为本发明中航空发动机涡轮盘裂纹面的三种开裂模式;

[0038]

图6为本发明的根据多尺度蠕变疲劳裂纹扩展模型得到的裂纹扩展速率曲线;

[0039]

图7为本发明的根据多尺度蠕变疲劳裂纹扩展模型和裂纹扩展速率曲线得到的裂纹长度与寿命的关系曲线;

[0040]

图8为本发明的用于剩余强度分析的k

‑

t图;

[0041]

图9为本发明的包括裂纹扩展分析、剩余强度分析以及检查周期设计的损伤容限评定原理图。

具体实施方式

[0042]

下面结合附图,给出本发明的较佳实施例,并予以详细描述。

[0043]

如图1所示,本发明实施例提供一种用于航空发动机涡轮盘的蠕变疲劳裂纹扩展损伤容限评定方法,包括以下步骤:

[0044]

s1:获得飞机飞行时航空发动机涡轮盘的载荷谱,根据载荷谱提取特征载荷,对涡轮盘的制造材料进行性能测试,得到相应的材料参数;

[0045]

s2:在航空发动机涡轮盘的服役条件下,确定涡轮盘在给定的损伤形式下的临界裂纹尺寸a

c

,使在该裂纹尺寸下剩余强度许用值σ

rs

不低于剩余强度要求值σ

rep

;

[0046]

s3:对航空发动机涡轮盘进行建模,模拟服役环境,在特征载荷下进行有限元模拟分析,确定构件的危险部位;

[0047]

s4:根据服役环境和实验分析确定航空发动机涡轮盘的开裂模式,依据现有的无损检测技术确定初始裂纹尺寸a0;

[0048]

s5:选择符合航空发动机涡轮盘服役工作的温度和时间下的多尺度蠕变疲劳裂纹扩展模型,得到裂纹扩展速率曲线;

[0049]

s6:对裂纹扩展速率曲线进行积分,积分下限为初始裂纹尺寸a0,积分上限为临界裂纹尺寸a

c

,得到裂纹长度a与裂纹扩展寿命n的关系曲线;

[0050]

s7:综合考虑裂纹扩展寿命和剩余强度,设计经济、可行的检查周期,指导航空发动机涡轮盘的检修和维护。

[0051]

步骤s1进一步包括以下步骤:

[0052]

s11:根据航空公司提供的资料,获得飞机飞行时航空发动机涡轮盘的载荷谱,从载荷谱中提取数值较大,危害性高的特征载荷,例如,可选择一个最大的载荷作为特征载荷,以分析最危险的情况;

[0053]

s12:对航空发动机涡轮盘的材料进行拉伸性能测试实验,得到相应的材料参数材料的断裂韧性k

ic

、屈服强度σ

s

、破坏强度σ

b

、杨氏模量e、断面收缩率ψ等。以gh4169这种航空发动机涡轮盘常用材料为例,根据已公布文献[王润梓.基于能量密度耗散准则的蠕变—疲劳寿命预测模型及应用[d].华东理工大学,2019.],通过拉伸实验得到gh4169的高温力学性能参数如下表1:

[0054]

表1:gh4169材料力学性能参数

[0055]

断裂韧性k

ic

通过经验公式计算可得:

[0056][0057]

式中n为高温下材料的应变硬化指数,基本遵循hollomon公式,根据热处理的不同,其数值不同。在已公布文献[刘劲松,袁兆静,张海燕,程明,张士宏.gh4169合金的高温变形行为[j].材料热处理学报,2012,33(10):41

‑

44.]中已给出几种热处理条件下的应变硬化指数,如下表2:

[0058]

表2:不同热处理条件下的应变硬化指数

[0059]

e为杨氏模量,σ

s

为屈服强度,ε

f

为高温下单向拉伸时的断裂真应变,断裂真应变ε

f

计算公式为:

[0060]

ε

f

=ln(1 ψ)。

[0061]

步骤s2进一步包括以下步骤:

[0062]

s21:临界裂纹尺寸a

c

是断裂韧度k

ic

和构件在寿命期内所能承受的最大应力的函数,根据断裂力学可知该临界裂纹尺寸a

c

下的剩余强度许用值σ

rs

为:

[0063][0064]

式中k

ic

根据步骤s12中对航空发动机涡轮盘的材料进行性能测试实验所得,以gh4169这种航空发动机涡轮盘常用材料为例,在650℃服役温度的服役条件下,临界裂纹尺寸a

c

为1.27mm。

[0065]

步骤s22:对得到的剩余强度许用值σ

rs

进行校核,剩余强度许用值σ

rs

要不低于剩余强度要求值σ

rep

。

[0066]

剩余强度要求值σ

rep

是参照军机标准gjb776

‑

89或民航适航要求

§

25.571,根据残存结构可承受的各种限制载荷情况计算得出。对军机按照gjb776

‑

89的规定由载荷谱导出,对于民机按照适航要求

§

25.571规定的限制载荷情况由有限元分析得到。

[0067]

步骤s3进一步包括步骤:

[0068]

步骤s31:建立航空发动机涡轮盘的二维模型;如图2所示,在本实施例中,可在abaqus有限元分析软件中建立该二维模型;

[0069]

步骤s32:根据实际的服役条件以及步骤s12中获得的材料性能参数,在特征载荷下对二维模型进行有限元数值模拟分析,如图3和图4a

‑

图4d所示,其中,服役条件包括起落时航空发动机温度、飞行时航空发动机温度、起落时航空发动机受到载荷、飞行时航空发动机受到载荷、起落时间和飞行时间等;

[0070]

步骤s33:根据有限元数值模拟分析的结果,确定航空发动机涡轮盘中所受应力较大的危险部位。如图4b和图4c中所示,其示出了涡轮盘在图4a中1时刻和2时刻的应力分布,此时盘心区受到的应力较大,图4d中示出了涡轮盘在图4a中的3时刻的应力分布,此时榫接区应力较大,因此危险部位为盘心区和榫接区。图4b

‑

图4d中,黑色部分即为应力较大部分。

[0071]

步骤s4进一步包括以下步骤:

[0072]

s41:根据断裂力学知识,分析航空发动机涡轮盘的服役环境和载荷分布,确定航空发动机涡轮盘的开裂模式;

[0073]

如图5a

‑

图5c所示,裂纹面开裂模式分为三种:

[0074]ⅰ型裂纹:张开型,在垂直于裂纹面方向作用拉伸载荷,裂纹在平面内张开;

[0075]ⅱ型裂纹:滑开型,在平行于裂纹面且垂直于裂纹前缘方向作用剪切载荷,裂纹在平面内错开;

[0076]ⅲ型裂纹:撕开型,在平行于裂纹面且平行于裂纹前缘方向作用剪切载荷,裂纹在平面外错开;

[0077]

在本实施例中,航空发动机涡轮盘的开裂模式为i型。

[0078]

步骤s42:由于航空发动机涡轮盘属于高温合金材料,可选择超声无损检测方法确定初始裂纹尺寸a0;

[0079]

在本实施例中,根据超声无损检测的精度和检测结果,确定航空发动机涡轮盘的初始裂纹尺寸a0为20μm,初始裂纹尺寸a0大于0,满足损伤容限设计的要求。

[0080]

步骤s5进一步包括以下步骤:

[0081]

s51:根据航空发动机涡轮盘服役工作的温度、载荷和时间,使用合适的多尺度蠕变疲劳裂纹扩展模型。

[0082]

在本实施例中,根据已公布文献[yi shi,didi yang,xiaoguang yang,guolei miao,duoqi shi,shaolin li,xiaoan hu,fencheng liu,weiqing huang.the effect of inclusion factors on fatigue life and fracture

‑

mechanics

‑

based life method for a p/m superalloy at elevated temperature[j].international journal of fatigue,2020,131{5}:],一个可行的模型为:

[0083]

小裂纹阶段

[0084]

长裂纹阶段

[0085]

式中da/dn为裂纹扩展速率,δk为应力强度因子范围变量,c,n,p为材料相关参数。δk

thr

为裂纹扩展门槛值,计算公式为:

[0086]

δk

thr

=δk

in

(δk

long

‑

δk

in

)

·

[1

‑

e

‑

k(a

‑

d)

]

[0087]

式中δk

in

为固有门槛值,由材料的微结构决定,独立于载荷;δk

long

为宏观裂纹扩展的门槛值,当裂纹超过1mm后,进入长裂纹阶段;a为裂纹长度;d表示材料微结构尺寸;k是

一个材料相关参数,其计算公式为:

[0088][0089]

δk

eff

为小裂纹尖端的扩展驱动力,其计算公式为:

[0090]

δk

eff

=δk

app

‑

δk

thr

[0091]

式中δk

app

为施加的应力强度因子范围。

[0092]

s52:根据步骤s51中的多尺度蠕变疲劳裂纹扩展模型,得到如图6所示的裂纹扩展速率曲线,与长裂纹扩展相比,多尺度蠕变疲劳裂纹扩展模型考虑了不符合线弹性力学的小裂纹扩展,更加符合真实裂纹扩展。

[0093]

步骤s6中,裂纹扩展寿命n满足以下关系式:

[0094][0095]

根据上式即可得到如图7所示的裂纹长度a与寿命n的关系曲线。

[0096]

步骤s7进一步包括以下步骤:

[0097]

s71:根据前面的数据,做出用于剩余强度分析的kitagawa

‑

takahashi图(k

‑

t图),如图8所示;

[0098]

图8中水平虚线的函数关系式为:

[0099]

δσ

th

=δσ

e

[0100]

式中δσ

th

为应力幅值(即最大应力减去最小应力),δσ

e

是通过测试光滑试样获得的材料的平面强度极限;

[0101]

图8中斜率约为

‑

1/2的倾斜虚线的函数关系式为:

[0102][0103]

式中δk

th

是根据裂纹扩展曲线所得,δk

th

=δk

max

‑

δk

min

,a为裂纹长度;

[0104]

两个虚线交点处的裂纹长度a0为:

[0105][0106]

图中实线的函数关系式为:

[0107][0108]

步骤s72:综合考虑裂纹扩展寿命和剩余强度,得到裂纹扩展和剩余强度与寿命的关系图;

[0109]

如图9所示,将前面得到的裂纹尺寸和寿命的关系曲线、裂纹尺寸和剩余强度的关系曲线画到同一副图中,即可得到裂纹扩展和剩余强度与寿命的关系图;图9中示出了多个周期的两条曲线。

[0110]

步骤s73:设计经济可行,安全可靠的检查周期t

jc

[0111][0112]

式中t

kz

为安全裂纹扩展寿命,是裂纹从初始裂纹a0扩展到临界裂纹a

c

的寿命,n为

安全系数,安全系数的取值可根据裂纹扩展模型的精度和航空公司对可靠性的要求进行取值。

[0113]

本发明实施例提供的用于航空发动机涡轮盘的损伤容限评定方法,通过裂纹扩展、剩余强度和检查周期三方面的设计,可以帮助航空公司确定检查周期,并且在检查后计算出航空涡轮盘的剩余强度和剩余寿命,更加精准地更换和维修零部件,指导航空发动机涡轮盘的损伤容限评定,开发涡轮盘的剩余寿命潜力。

[0114]

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。