1.本发明涉及整车及零部件结构设计的技术领域,尤其涉及一种商用车整车底盘部件疲劳载荷谱提取方法。

背景技术:

2.商用车因运输距离、载重量与吨油耗的绝对优势被广泛应用于公路运输业中,但由于使用环境恶劣,工况复杂,造成疲劳破坏问题严重;据研究表明,商用车结构部件中大约80%的失效是由疲劳破坏造成的;因此,如何精准预测疲劳寿命以及提高疲劳耐久表现是目前汽车行业内亟待解决的难题。

3.传统的汽车疲劳寿命评估方法是在试验场进行道路耐久试验,如若出现耐久失效问题,需要进行设计改进,并重新进行道路耐久试验,存在严重依赖物理样车、试验周期长和费用高等缺点。近年来,随着数值计算方法的不断发展,将强化道路实车测试与cae仿真技术相结合提取整车零部件疲劳载荷谱成为当前的主要技术手段。其中,最为典型的是vpg(虚拟试验场)仿真技术,该方法采集通过试验场采集强化路面数字信息和建立精确的整车多体动力学模型(包含轮胎模型),无需样车实车路试即可获取零部件疲劳载荷谱;然而,没有实测信号作为监测依据,整车多体动力学模型在复杂路况下的激励响应精度无法得到验证,尤其是轮胎模型与地面之间高度非线性问题,使得vpg仿真求解的精度难以控制和判定。

4.目前,利用cae仿真手段提取整车底盘部件疲劳载荷谱的方法主要有直接加载法法、约束车身加载法,存在以下局限性:直接加载法将试验场实测的六分力信号直接施加至车轮处,由于路试过程中的车身是处于自由状态,在无约束整车模型轮心加载垂向力会导致模型漂移发散不收敛;约束加载法就是通过约束车身姿态,而后加载试验场轮心六分力,约束加载法由于对车身姿态的控制,所提取的载荷谱与试验场强化路面真实受力状况存在一定的差异。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述现有存在的问题,提出了本发明。

7.因此,本发明解决的技术问题是:现有技术在无约束整车模型轮心加载垂向力会导致模型漂移发散不收敛,所提取的载荷谱与试验场强化路面真实受力状况存在一定的差异。

8.为解决上述技术问题,本发明提供如下技术方案:制定试验场路试方案并采集实车试验场耐久路面信号;建立整车刚柔耦合多体动力学模型并对所述模型悬架刚度进行校核;基于所采集的信号和所述整车刚柔耦合多体动力学模型,通过迭代反求策略得到轮心

轴头位移并根据时域、频域以及相对损伤值进行判敛;若判敛结果符合标准,则驱动所述整车刚柔耦合多体动力学模型进行加载仿真及提取整车零部件疲劳载荷谱。

9.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:所述试验场路试方案的制定包括,基于损伤等效原理,将目标用户使用里程与试验场强化路面里程相关联,即优化试验场路面组合,使试验场组合道路与实际用户道路造成的伪损伤值一致。

10.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:所述采集的信号包括轮心六分力、易损点应力应变、底盘件加速度、位移。

11.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:所述建立整车刚柔耦合多体动力学模型包括,将整车的前后悬架、转向、动力、轮胎、制动和车身系统,根据商用车拓扑结构,基于各模板的通讯连接,依次装配得到所述整车刚柔耦合多体动力学模型。

12.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:所述试验场耐久路面包括长波路、扭曲路、带角搓板路、错位搓板路、比利时路。

13.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:对所述整车动力学模型进行校核包括,根据样车k&c试验数据对模型悬架刚度进行校核,所述k&c试验在全载荷高精度k&c试验台上进行,包括:平行轮跳、反向轮跳、悬架系统摩擦、同向侧向力、反向侧向力的工况。

14.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:所述整车零部件包括车架、驾驶室、底盘结构件、悬臂类支架。

15.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:所述迭代反求策略包括,生成红粉白噪声u

noise

作为所述整车多体动力学模型的初始驱动信号,仿真输出其白噪声响应信号y

noise

,由公式f(s)计算出整车多体动力学系统的传递函数;根据系统的逆传递函数f

‑1和实车试验场采集的期望信号y

des

(s),由公式u

o

(s)得到初始的迭代驱动信号u0(s),利用初始的驱动信号u0(s)驱动多体模型,通过仿真获得对应通道的响应信号;将仿真得到的响应信号与试验场实测的真实信号进行对比,通过不断修正公式u

n 1

(s)中的参数a,使得仿真响应信号无限接近试验场采集的目标信号;根据时域、频域以及相对损伤值三个指标进行迭代判敛。

16.作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:所述公式f(s)、u

o

(s)、u

n 1

(s)包括,

[0017][0018]

u

o

(s)=f

‑1*y

des

(s)

[0019]

u

n 1

(s)=u

n

(s) af

‑1(s)

·

(y

des

(s)

‑

y

n

(s))。

[0020]

作为本发明所述的商用车整车底盘部件疲劳载荷谱提取方法的一种优选方案,其中:当所述相对损伤值在0.5~2之间即可满足工程实际要求。

[0021]

本发明的有益效果:本发明避免了难以获取的轮胎参数特性对整车仿真载荷结果的影响,最大限度还原了真实用户路面状况,确保疲劳计算的精确性,对于后期改款车型驾驶室设计起到很好的指导作用,在样车生产前即可预测其疲劳耐久表现,从而针对性地进

行结构改进,此外,对于研究汽车系统级疲劳耐久性具有重要的参考价值。

附图说明

[0022]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0023]

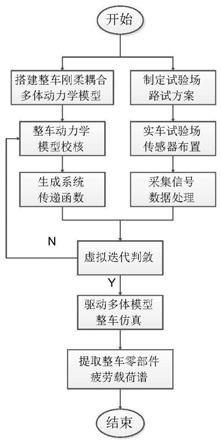

图1为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的基本流程示意图;

[0024]

图2为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的用户道路与试验场路面关联技术流程图;

[0025]

图3为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的试验场数据采集与处理技术流程示意图;

[0026]

图4为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的整车刚柔耦合多体动力学模型示意图;

[0027]

图5为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的实车k&c试验标定示意图;

[0028]

图6为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的迭代原理示意图;

[0029]

图7为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的迭代判敛示意图;

[0030]

图8为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的迭代仿真与测试对比曲线图;

[0031]

图9为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的驾驶室左前z向力示意图;

[0032]

图10为本发明一个实施例提供的一种商用车整车底盘部件疲劳载荷谱提取方法的驾驶室疲劳仿真云图与试验场路试结果对比示意图。

具体实施方式

[0033]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明,显然所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护的范围。

[0034]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0035]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0036]

本发明结合示意图进行详细描述,在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

[0037]

同时在本发明的描述中,需要说明的是,术语中的“上、下、内和外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一、第二或第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0038]

本发明中除非另有明确的规定和限定,术语“安装、相连、连接”应做广义理解,例如:可以是固定连接、可拆卸连接或一体式连接;同样可以是机械连接、电连接或直接连接,也可以通过中间媒介间接相连,也可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0039]

实施例1

[0040]

参照图1~9,为本发明的一个实施例,提供了一种商用车整车底盘部件疲劳载荷谱提取方法,包括:

[0041]

s1:制定试验场路试方案并采集实车试验场耐久路面信号;

[0042]

具体的,如图2~3所示:

[0043]

(1)基于损伤等效原理,将目标用户使用里程与试验场强化路面里程相关联,即优化试验场路面组合,使试验场组合道路与实际用户道路造成的伪损伤值一致,通过确定每种路面的循环次数,以达到各个载荷通道的伪损伤值与用户实际行驶道路中伪损伤值一致;

[0044]

(2)实车试验场耐久路面信号采集:首先根据6x4牵引车的整车结构和cae疲劳仿真分析要求,制定具体的传感器布置方案,如表1所示。方案主要包括:六分力仪适配器的制作与安装调试,位移、加速度传感器的布置位置,应变片的贴片位置和组桥方案,标定方案;按照前述第(1)步骤制定的试验场路试方案进行信号采集,采集的信号类型包括轮心六分力,易损点应力应变、底盘件加速度、位移等。

[0045]

表1:传感器布置表。

[0046][0047]

(3)实车试验场耐久路面信号处理:由于试验场路面冲击作用以及相关电子线路

影响,原始采集信号通常包含1hz以下的低频漂移和40hz以上的电磁干扰信号,不能直接用于虚拟迭代,须经过相应的数据处理,主要包括数据滤波、毛刺修正、漂移修正,其中,试验场数据采集与分析技术流程图如图2所示。

[0048]

s2:建立整车刚柔耦合多体动力学模型并对模型悬架刚度进行校核;需要说明的是:

[0049]

多体动力学模型作为提取载荷谱的重要载体,其模型精度将直接影响疲劳载荷谱的可信度,为保证整车多体动力学模型的精度,利用试验台对整车部件质量参数(如驾驶室、动力总成、货箱等零部件的质量与惯量以及整车满载质量与惯量)、前后悬架弹性力学参数(包括衬套刚度、减震器阻尼等)进行测量。依据整车实际结构获取整车基本参数(如簧载质量、轮胎半径等)、前后悬架硬点坐标信息、板簧信息(簧片弧高、厚度与安装长度),上述工作完成后,即可进行整车装配。将前后悬架、转向、动力、轮胎、制动和车身系统等总成,根据商用车拓扑结构,考虑各模板的通讯连接,建立各自不同的商用车结构子系统,再依次装配得到如图4所示的整车刚柔耦合多体动力学模型;如图5所示,在整车多体模型中,在对应的各部件安装点处建立输出请求(request),供后续疲劳载荷谱提取使用,而后根据样车k&c试验数据对模型悬架刚度进行校核,以保证多体模型的精度及疲劳载荷分解的精度。

[0050]

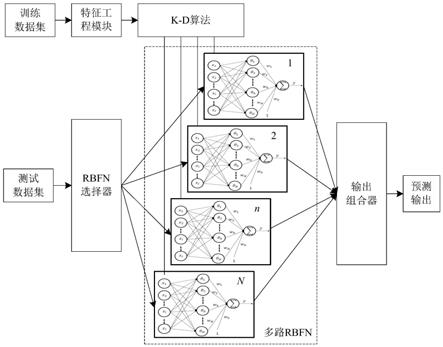

s3:基于所采集的信号和整车刚柔耦合多体动力学模型,通过迭代反求策略得到轮心轴头位移并根据时域、频域以及相对损伤值进行判敛;

[0051]

具体的,如图6~7所示,虚拟迭代及判敛过程包括:

[0052]

(1)生成红粉白噪声u

noise

作为整车多体动力学模型的初始驱动信号,仿真输出其白噪声响应信号y

noise

,由公式f(s)计算出整车多体动力学系统的传递函数:

[0053][0054]

(2)根据系统的逆传递函数f

‑1和实车试验场采集的期望信号y

des

(s),由公式u

o

(s)得到初始的迭代驱动信号u0(s),利用初始的驱动信号u0(s)驱动多体模型,通过仿真获得对应通道的响应信号:

[0055]

u

o

(s)=f

‑1*y

des

(s)

[0056]

(3)如图8所示,将仿真得到的响应信号与试验场实测的真实信号进行对比,通过不断修正公式u

n 1

(s)中的参数a,使得仿真响应信号无限接近试验场采集的目标信号:

[0057]

u

n 1

(s)=u

n

(s) af

‑1(s)

·

(y

des

(s)

‑

y

n

(s))

[0058]

(4)根据时域、频域以及相对损伤值三个指标进行迭代判敛。

[0059]

s4:若判敛结果符合标准,则驱动整车刚柔耦合多体动力学模型进行加载仿真及提取整车零部件疲劳载荷谱;需要说明的是:

[0060]

时域和频域方面主要考察仿真与实测两者曲线趋势和峰值的吻合度;相对损伤值表征两种载荷谱对同一结构构成疲劳损伤的近似程度,通过计算迭代信号与实测信号的伪损伤之比,当相对损伤值在0.5~2之间即可基本满足工程实际要求,此时经过虚拟迭代后对应的轮心垂向位移,即为所求的轮心位移驱动信号,作为整车载荷提取的约束条件,以防止整车漂移发散。

[0061]

进一步的,如图9所示,整车动力学仿真:将除z向力以外的其他五分力结合前述虚拟迭代出的轮心垂向位移,分别施加至轮心位置驱动整车动力学模型,以轴头垂向位移 五

分力驱动整车多体动力学模型进行仿真。

[0062]

提取整车部件载荷谱:经整车多体动力学分析,在后处理中输出对应部件的请求(request),即可输出整车部件(包括车架、驾驶室、底盘结构件、悬臂类支架)所有安装点处的疲劳载荷谱,可供整车及零部件的疲劳耐久性开发使用。

[0063]

本发明基于损伤等效原理,将试验场强化路面里程与用户使用里程相关联,高度还原了实际用户在典型路面激励下的整车零部件实际受力情况,通过实测整车轮心六分力作为外部道路激励输入,从而避免了难以获取的轮胎参数特性对整车仿真载荷结果的影响;将迭代反求法与多体动力学相结合的方法在提高疲劳仿真求解速度的同时,最大限度还原了真实用户路面状况,确保疲劳计算的精确性;对于后期改款车型驾驶室设计起到很好的指导作用,在样车生产前即可预测其疲劳耐久表现,从而针对性地进行结构改进,此外,对于研究汽车系统级疲劳耐久性具有重要的参考价值,以及克服了由直接加载法导致模型漂移发散不收敛的缺点,同时提取的载荷谱精度又明显优于约束车身加载法,该方法保证了整车零部件疲劳仿真分析与用户路面使用场景的关联性,将循环迭代理论与多体动力学相结合提高了商用车整车底盘部件疲劳载荷谱的精度,在车型开发前期即可对整车结构疲劳寿命进行预测和优化,大幅减少样车阶段的问题整改,有效缩短研发周期,降低研发成本。

[0064]

实施例2

[0065]

参照图10为本发明另一个实施例,该实施例不同于第一个实施例的是,提供了一种商用车整车底盘部件疲劳载荷谱提取方法的验证测试,为对本方法中采用的技术效果加以验证说明,本实施例基于实际应用场景对本发明方法进行验证测试,以科学论证的手段验证本方法所具有的真实效果。

[0066]

针对商用车底盘部件疲劳载荷谱难以获取的问题,通过布置六分力仪采集轮心六分力数据,将多体动力学与循环迭代原理相结合提取整车底盘部件疲劳载荷谱;在adams/car中建立整车刚柔耦合多体动力学模型,并开展k&c试验进行模型验证;为避免轮心z向力直接加载导致模型失稳发散现象,以试验场实测的z向力为目标信号通过迭代反求出轮心z向位移,并从时域、相对损伤值两方面进行判敛,仿真结果与实测结果一致性较好,然后将轮心z向位移结合除z向力外的其他五分力驱动多体动力学模型,在模型的对应请求点即可提取出疲劳载荷谱;图10为利用该方法提取出的疲劳载荷谱计算得出的驾驶室疲劳损伤点与试验场路试结果一致,表明该方法提取的疲劳载荷谱高度还原了试验场路面信息,可信度高。

[0067]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。