一种高频高q值fesial@mnzn铁氧体软磁复合磁粉芯及其制备方法

技术领域

1.本发明属于磁性材料及器件制备技术领域,更具体地,本发明涉及一种高频高q值fesial@mnzn铁氧体软磁复合磁粉芯及其制备方法。

背景技术:

2.磁粉芯是由磁性材料粉末与绝缘介质混合压制而成的一种软磁材料。与其他合金材料相比,fesial具有饱和磁通密度高,温度稳定性好,饱和磁化强度高等特点,因此可以用于较高功率。这些特性使磁粉芯在许多应用场合下具有其他磁性材料难以比拟的优势,目前已经广泛应用于储能滤波电感器,电源变压器磁芯,扼流圈及开关电源等。

3.随着电子信息技术的高速发展,对磁性元件性能提出了更高的要求。磁性元件的小型化,高频化,功率化已成为发展的必然趋势,而磁性元件性能的优劣关键在于磁粉芯。根据含磁性材料粉末的不同,磁粉芯可分为如下几类:铁粉芯,铁硅铝粉芯,高磁通密度粉芯,坡莫合金,铁氧体粉芯。近年来,由于铁硅铝磁粉芯具有较大的初始磁导率和较好的温度稳定性,已成为当前磁粉芯应用的主流,具有广阔的市场前景。但其高频磁性能较差,高频下品质因数和磁导率急剧减小,损耗急剧增大,这一现象严重限制其在高频下的应用。

技术实现要素:

4.为解决现有技术中存在的问题,本发明的目的在于提供一种高频高q值fesial@mnzn铁氧体软磁复合磁粉芯及其制备方法,本发明能够提高fesial磁粉芯在高频下的品质因数和磁导率,提高其高频性能,拓宽fesial磁粉芯的应用频率范围。

5.本发明采用的技术方案如下:

6.一种高频高q值fesial@mnzn铁氧体软磁复合磁粉芯,通过fesial@mnzn铁氧体复合磁粉、粘结剂和脱模剂的混合物经冷压成型以及去应力退火得到;所述fesial@mnzn铁氧体复合磁粉包括fesial磁粉以及包覆于fesial磁粉表面的mnzn铁氧体包覆层。

7.优选的,fesial磁粉中,以质量百分数计,各成分含量为:si:8%

‑

13%,al:4%

‑

7%,其余为fe;

8.所述fesial@mnzn铁氧体复合磁粉中,fe

2

:zn

2

:mn

2

的摩尔比为2:x:(1

‑

x),其中x取0~1,x≠0且x≠1;

9.所述fesial@mnzn铁氧体复合磁粉芯中,mnzn铁氧体包覆层的质量为fesial磁粉质量的0.5%

‑

10%。

10.优选的,所述粘结剂采用速溶硅酸钠,速溶硅酸钠的质量为fesial@mnzn铁氧体复合磁粉质量的0.5wt.%

‑

2wt.%;所述脱模剂采用硬脂酸锌,硬脂酸锌的质量为fesial@mnzn铁氧体复合磁粉质量的0.5wt.%

‑

2wt.%。

11.本发明还提供了一种高频高q值fesial@mnzn铁氧体软磁复合磁粉芯的制备方法,包括如下过程:

12.通过化学共沉淀法,在fesial磁粉表面形成mnzn铁氧体包覆层,得到fesial@mnzn铁氧体前驱体;

13.将fesial@mnzn铁氧体前驱体在空气气氛下于400

‑

700℃预烧,保温1

‑

3h,得到fesial@mnzn铁氧体复合磁粉;

14.将fesial@mnzn铁氧体复合磁粉、粘结剂和脱模剂混合均匀,将混合物经冷压成型后,在惰性气氛中进行去应力退火,得到fesial@mnzn铁氧体复合磁粉芯。

15.优选的,通过化学共沉淀法,在fesial磁粉表面形成mnzn铁氧体包覆层,得到fesial@mnzn铁氧体前驱体的过程包括:

16.将fe

‑

mn

‑

zn混合盐溶液加入fesial磁粉的去离子水悬浊液中并搅拌均匀,得到混合物a;

17.持续搅拌混合物a,向混合物a中加入naoh溶液调节ph值至9

‑

11进行反应,反应完成后得到fesial@mnzn铁氧体前驱体。

18.优选的,fe

‑

mn

‑

zn混合盐溶液中,铁盐采用fecl2或feso4,锌盐采用zncl2或znso4,锰盐采用mncl2或mnso4;化学共沉淀过程中,温度为50

‑

80℃,加入naoh溶液后搅拌20

‑

40min,搅拌速度为50~160rpm。

19.优选的,fesial磁粉中,以质量百分数计,各成分含量为:si:8%

‑

13%,al:4%

‑

7%,其余为fe;fesial磁粉的目数为200目以上;

20.所述fesial@mnzn铁氧体复合磁粉中,fe

2

:zn

2

:mn

2

的摩尔比为2:x:(1

‑

x),其中x取0~1,x≠0且x≠1;

21.所述fesial@mnzn铁氧体复合磁粉芯中,mnzn铁氧体包覆层的质量为fesial磁粉质量的0.5%

‑

10%。

22.优选的,所述粘结剂采用速溶硅酸钠,速溶硅酸钠的质量为fesial@mnzn铁氧体复合磁粉质量的0.5wt.%

‑

2wt.%;所述脱模剂采用硬脂酸锌,硬脂酸锌的质量为fesial@mnzn铁氧体复合磁粉质量的0.5wt.%

‑

2wt.%。

23.优选的,冷压成型时,冷压成型压力为1300

‑

2400mpa,冷压的加压速率为1

‑

10mpa/s,保压时间为5

‑

400s。

24.优选的,去应力退火时,退火温度为500

‑

850℃,保温时间为0.5

‑

2h,惰性气体采用氩气或氮气。

25.本发明具有如下有益效果:

26.本发明高频高q值fesial@mnzn铁氧体软磁复合磁粉芯中,mnzn铁氧体包覆层包覆于fesial磁粉表面,mnzn铁氧体具有高的电阻率,包覆在fesial磁粉表面可以有效降低fesial磁粉表面在高频下的涡流损耗,进而改善其高频特性,提高了fesial磁粉在高频下的品质因数和磁导率,使复合磁粉芯可以应用于更高频率下。此外,mnzn铁氧体包覆层强度高且稳定,耐摩擦,因此可确保在压制成型的过程中阻隔金属颗粒之间的直接接触,进而可以有效提高品质因数,克服了目前常用的绝缘包覆方法中存在的绝缘层在高温下易分解,磁粉芯压制成型过程中包覆层易破坏、不连续及厚度难以控制等问题。

27.本发明的制备方法中,通过化学共沉淀法,在fesial磁粉表面形成mnzn铁氧体包覆层,能够使得fesial磁粉表面形成连续的、均匀致密的mnzn铁氧体包覆层。本发明中使用的fesial磁粉未经扁平化处理,有利于在包覆过程中形成更加均匀致密的包覆层。在冷压

成型的压制过程中需要在很大压强下压缩成型,在此过程中磁粉芯内部会产生大量由内应力引起的缺陷,这些缺陷的存在会严重影响磁粉芯的性能。通常压制压力越大,磁粉芯内部产生的内应力越大。为消除内应力产生的缺陷,进一步提高磁粉芯的磁导率,需要对压制好的磁粉芯进行退火处理,退火可使磁粉芯内部的应力得到充分释放,使磁粉芯的综合性能得到提高。综上,本发明采用具有软磁特性的mnzn铁氧体包覆fesial磁粉,解决了非磁性包覆剂造成的磁稀释问题,且本发明未对fesial磁粉进行扁平化和磷化处理,有利于形成更均匀致密的包覆层,同时减少了环境污染。采用此方法制备的绝缘层具有更高的温度稳定性。将压制成型的磁环在惰性气氛中烧结去应力后可得到高频高q值fesial@mnzn铁氧复合体磁粉芯。

附图说明

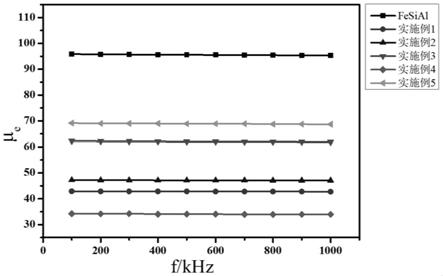

28.图1为本发明实施例中fesial磁粉芯和fesial@mnzn铁氧体复合磁粉芯的磁导率随频率的变化特性。

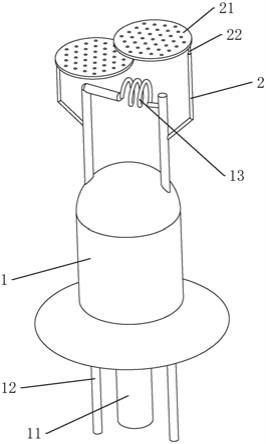

29.图2为本发明实施例中fesial磁粉芯和fesial@mnzn铁氧体复合磁粉芯的q值随频率的变化特性。

具体实施方式

30.为使本发明的实施例目的、技术方案和优点更清晰,下面将结合附图对本发明的各个实施例进行详细的阐述。然而可以理解,在本发明各个实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各个实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。

31.本发明高频下高磁导率高q值fesial@mnzn铁氧体复合磁粉芯的制备方法,其步骤包括:

32.s1.粉末的选取:取机械破碎fesial粉末,其成分按照重量比为si:8%

‑

13%,al:4%

‑

7%,其余为fe。将破碎化的fesial粉末过200目筛网,取筛下粉末。

33.s2.包覆剂溶液的配制:按照mnzn铁氧体中三种金属元素fe

2

:zn

2

:mn

2

的摩尔比2:x:(1

‑

x),其中x取0~1,x≠0且x≠1,分别称量铁盐,锌盐和锰盐,将其溶解于去离子水中,经搅拌完全溶解后,得到fe

‑

mn

‑

zn混合盐溶液;

34.s3.包覆过程:将步骤s1中得到的fesial粉末,倒入与铁硅铝粉末质量相同的去离子水中,制成悬浊液,加热到50

‑

80℃,之后加入步骤s2得到的fe

‑

mn

‑

zn混合盐溶液,搅拌均匀,再加入1mol/l的naoh溶液,不断搅拌,调节溶液的ph值为9

‑

11,继续加热搅拌反应20

‑

40min,得到fesial@mnzn铁氧体前驱体;

35.s4.复合磁粉的预烧:用去离子水和无水乙醇交替洗涤fesial@mnzn铁氧体前驱体,在60℃下干燥24h,之后置于马弗炉中,在空气气氛下于400

‑

700℃预烧,升温速率为3

‑

5℃/min,保温1

‑

3h,得到fesial@mnzn铁氧体复合磁粉;

36.s5.磁粉芯成型:将粉状速溶硅酸钠和硬脂酸锌与fesial@mnzn铁氧体复合磁粉混合均匀,经冷压成型后,得到尺寸为外径18mm*内径8mm*高6.5mm的磁环。磁环在惰性气氛中退火以去除应力,升温速率为3

‑

5℃/min,保温0.5

‑

2h,得到fesial@mnzn铁氧体复合磁粉芯。

37.其中,s2中所述的铁盐采用fecl2或feso4,锌盐采用zncl2或znso4,锰盐采用mncl2或mnso4。s3中所述的搅拌速度为50~160rpm。s4中所述的fesial@mnzn铁氧体复合磁粉芯,其中mnzn铁氧体为fesial磁粉质量的0.5%

‑

10%。s5中所述冷压的压力为1300mpa

‑

2400mpa,冷压的加压速率为1

‑

10mpa/s,保压时间为5

‑

400s。s5所述的硅酸钠和硬脂酸锌相对于fesial@mnzn铁氧体复合磁粉的添加量为:硅酸钠0.5wt.%

‑

2wt.%,硬脂酸锌0.5wt.%

‑

2wt.%。s5所述的退火温度为500

‑

850℃。s5所述的惰性气氛为氩气或氮气。

38.本发明上述方案中,采用化学共沉淀法,目的是在fesial磁粉表面合成连续的、均匀致密的mnzn铁氧体包覆层。mnzn铁氧体具有高的电阻率,包覆在fesial金属磁粉表面可以有效降低fesial金属磁粉在高频下的涡流损耗,进而改善fesial金属磁粉高频特性。其中,本发明中使用的fesial磁粉未经扁平化处理,有利于在包覆过程中形成更加均匀致密的包覆层。此外,mnzn铁氧体是亚铁磁材料,且具有较高的电阻率,可以通过控制共沉淀的反应温度、反应时间、ph值、烧结温度和各种反应物的质量来调节fesial@mnzn铁氧体复合磁粉中铁氧体的包覆量及形态。本发明通过化学共沉淀法,在fesial磁粉表面形成mnzn铁氧体包覆层,提高了复合磁粉芯在高频下的品质因数,使复合磁粉芯可以应用于更高频率下。mnzn铁氧体包覆层强度高且稳定,耐摩擦,可确保在fesial磁粉芯压制成型的过程中阻隔金属颗粒之间的直接接触,因此可以有效提高品质因数,克服了目前国内外常用的绝缘包覆方法中存在的绝缘层在高温下易分解,磁粉芯压制成型过程中包覆层易破坏、不连续及厚度难以控制等问题。与现有技术对fesial粉绝缘包覆对比,本发明的突出特点在于,使用软磁mnzn铁氧体包覆,克服了非磁性绝缘包覆对磁粉芯磁导率的稀释;此外,本发明在实施过程中不对fesial粉进行扁平化和磷化处理,化简了实验流程,减少了对环境的污染,而且可以实现更好的包覆效果。经过本发明方案制备的fesial@mnzn铁氧体复合磁粉芯,其磁导率的频率稳定性和高频下的q值均显著提高,应用频率范围拓宽。

39.实施例1

40.1.取机械破碎化fesial粉末,其成分按照重量比为si:9%,al:6%,fe为余量。将fesial粉末过200目筛,取筛下物。

41.2.用化学共沉淀法在fesial粉末表面包覆mnzn铁氧体绝缘层,共沉淀温度为70℃,反应时间为30min。

42.3.以无水fecl2、zncl2·

4h2o和无水mncl2作为反应物,按照fe

2

:zn

2

:mn

2

的摩尔比为2:0.9:0.1,分别称量氯化盐,溶解于去离子水中,得到fecl2‑

zncl2‑

mncl2混合盐溶液。

43.4.按照mnzn铁氧体:fesial的质量比为0.5:99.5称取机械破碎化的fesial粉,倒入去离子水中,加热到70℃。向加热的fesial磁粉中缓慢滴入相应量的fecl2‑

zncl2‑

mncl2混合盐溶液,搅拌均匀后滴入1mol/l的naoh溶液,不断搅拌,调节溶液的ph值为11,反应30min,得到fesial@mnzn铁氧体前驱体。

44.5.用无水乙醇和去离子水交替洗涤fesial@mnzn铁氧体前驱体数次至干净,然后置于干燥箱中,在60℃下干燥24h,将干燥后的fesial@mnzn铁氧体前驱体置于马弗炉中500℃预烧,保温3h,得到fesial@mnzn铁氧体复合磁粉。

45.6.添加0.5wt.%的硅酸钠和0.5wt.%的硬脂酸锌,加压速率为1mpa/s,保压时间为120s,在2400mpa下冷压成型,在800℃氮气气氛中退火0.5h,得到fesial@mnzn铁氧体复合磁粉芯。

46.将烧结后的磁粉芯绕10匝漆包铜线,经测试,在100khz的测试频率下,fesial@mnzn铁氧体复合磁粉芯的有效磁导率为43.62,在400khz下q值为70.19。

47.实施例2

48.1.取机械破碎化fesial粉末,其成分按照重量比为si:9%,al:6%,fe为余量。将fesial粉末过200目筛网,取筛下物。

49.2.用化学共沉淀法在破碎化的fesial粉末表面包覆mnzn铁氧体绝缘层,共沉淀温度为70℃,反应时间为30min。

50.3.以无水fecl2、zncl2·

4h2o和无水mncl2作为反应物,按fe

2

:zn

2

:mn

2

的摩尔比为2:0.5:0.5分别称量氯化盐,溶解于去离子水中,得到fecl2‑

zncl2‑

mncl2混合盐溶液。

51.4.按照mnzn铁氧体:fesial的质量比为3:97称取破碎化的fesial粉,倒入与fesial粉末质量相当的去离子水中,加热到70℃。向加热的fesial磁粉中缓慢滴入相应量的fecl2‑

zncl2‑

mncl2混合盐溶液,搅拌均匀后滴入1mol/l的naoh溶液,不断搅拌,调节溶液的ph值为10.5,反应30min,得到fesial@mnzn铁氧体前驱体。

52.5.用无水乙醇和去离子水交替洗涤fesial@mnzn铁氧体前驱体数次至干净,然后置于干燥箱中,在60℃下干燥24h,将干燥后的fesial@mnzn铁氧体前驱体置于马弗炉中600℃预烧,保温3h,得到fesial@mnzn铁氧体复合磁粉。

53.6.添加2wt.%的硅酸钠和2wt.%的硬脂酸锌,加压速率为10mpa/s,保压时间为60s,在2100mpa下冷压成型,在700℃氮气气氛中退火1h,得到fesial@mnzn铁氧体复合磁粉芯。

54.将烧结后的磁粉芯绕10匝漆包铜线,经测试,在100khz的测试频率下,fesial@mnzn铁氧体复合磁粉芯的有效磁导率为47.93,在400khz下q值为53.8。

55.实施例3

56.1.取机械破碎化fesial粉末,其成分按照重量比为si:8%,al:5%,fe为余量。将破碎化fesial粉末过200目筛网,取筛下物。

57.2.用化学共沉淀法在破碎化的fesial粉末表面包覆mnzn铁氧体绝缘层,共沉淀反应温度为70℃,反应时间为30min。

58.3.以无水fecl2、zncl2·

4h2o和无水mncl2作为反应物,按fe

2

:zn

2

:mn

2

的摩尔比为2:0.2:0.8分别称量氯化盐,溶解于去离子水中,得到fecl2‑

zncl2‑

mncl2混合盐溶液。

59.4.按照mnzn铁氧体:fesial的质量比为9:91,称取破碎化的fesial粉,倒入与fesial粉末质量相当的去离子水中,加热到70℃。向加热的fesial磁粉中缓慢滴入相应量的fecl2‑

zncl2‑

mncl2混合盐溶液,搅拌均匀后滴入1mol/l的naoh溶液,不断搅拌,调节溶液的ph值为9.3,反应20min,得到fesial@mnzn铁氧体前驱体。

60.5.用无水乙醇和去离子水交替洗涤fesial@mnzn铁氧体前驱体数次至干净,然后置于干燥箱中,在60℃下干燥24h,将干燥后的fesial@mnzn铁氧体前驱体置于马弗炉中700℃预烧,保温2h,得到fesial@mnzn铁氧体复合磁粉。

61.6.添加1.5wt.%的硅酸钠和1wt.%的硬脂酸锌,加压速率为10mpa/s,保压时间为60s,在2400mpa下冷压成型,在800℃氮气气氛中退火0.5h,得到fesial@mnzn铁氧体复合磁粉芯。

62.将烧结后的磁粉芯绕10匝漆包铜线,经测试,在100khz的测试频率下,fesial@

mnzn铁氧体复合磁粉芯的有效磁导率为62.32,在400khz下q值为62.64。

63.实施例4

64.1.取机械破碎化fesial粉末,其成分按照重量比为si:13%,al:7%,fe为余量。将破碎化fesial粉末过200目筛网,取筛下物。

65.2.用化学共沉淀法在破碎化的fesial粉末表面包覆mnzn铁氧体绝缘层,共沉淀反应温度为70℃,反应时间为40min。

66.3.以无水fecl2、zncl2·

4h2o和无水mncl2作为反应物,按fe

2

:zn

2

:mn

2

的摩尔比为2:0.8:0.2分别称量硫酸盐,溶解于去离子水中,得到fecl2‑

zncl2‑

mncl2混合盐溶液。

67.4.按照mnzn铁氧体:fesial的质量比为3:97,称取破碎化的fesial粉,倒入与fesial粉末质量相当的去离子水中,加热到70℃。向加热的fesial磁粉中缓慢滴入相应量的feso4‑

znso4‑

mnso4混合盐溶液,搅拌均匀后滴入1mol/l的naoh溶液,不断搅拌,调节溶液的ph值为10.3,反应30min,得到fesial@mnzn铁氧体前驱体。

68.5.用无水乙醇和去离子水交替洗涤fesial@mnzn铁氧体前驱体数次至干净,然后置于干燥箱中,在60℃下干燥24h,将干燥后的fesial@mnzn铁氧体前驱体置于马弗炉中500℃预烧,保温1h,得到fesial@mnzn铁氧体复合磁粉。

69.6.添加1.5wt.%的硅酸钠和1wt.%的硬脂酸锌,加压速率为5mpa/s,保压时间为15s,在1500mpa下冷压成型,在550℃氮气气氛中退火2h,得到fesial@mnzn铁氧体复合磁粉芯。

70.将烧结后的磁粉芯绕10匝漆包铜线,经测试,在100khz的测试频率下,fesial@mnzn铁氧体复合磁粉芯的有效磁导率为34.26,在400khz下q值为43.38。

71.实施例5

72.1.取机械破碎化fesial粉末,其成分按照重量比为si:9%,al:6%,fe为余量。将破碎化fesial粉末过200目筛网,取筛下物。

73.2.用化学共沉淀法在破碎化的fesial粉末表面包覆mnzn铁氧体绝缘层,共沉淀反应温度为70℃,反应时间为30min。

74.3.以无水fecl2、zncl2·

4h2o和无水mncl2作为反应物,按fe

2

:zn

2

:mn

2

的摩尔比为2:0.4:0.6分别称量氯化盐,溶解于去离子水中,得到fecl2‑

zncl2‑

mncl2混合盐溶液。

75.4.按照mnzn铁氧体:fesial的质量比为1:99,称取破碎化的fesial粉,倒入与fesial粉末质量相当的去离子水中,加热到70℃。向加热的fesial磁粉中缓慢滴入相应量的fecl2‑

zncl2‑

mncl2混合盐溶液,搅拌均匀后滴入1mol/l的naoh溶液,不断搅拌,调节溶液的ph值为9,反应20min,得到fesial@mnzn铁氧体前驱体。

76.5.用无水乙醇和去离子水交替洗涤fesial@mnzn铁氧体前驱体数次至干净,然后置于干燥箱中,在60℃下干燥24h,将干燥后的fesial@mnzn铁氧体前驱体置于马弗炉中500℃预烧,保温3h,得到fesial@mnzn铁氧体复合磁粉。

77.6.添加1.5wt.%的硅酸钠和1wt.%的硬脂酸锌,加压速率为5mpa/s,保压时间为400s,在1700mpa下冷压成型,在700℃氮气气氛中退火1h,得到fesial@mnzn铁氧体复合磁粉芯。

78.将烧结后的磁粉芯绕10匝漆包铜线,经测试,在100khz的测试频率下,fesial@mnzn铁氧体复合磁粉芯的有效磁导率为70,在400khz下q值为61.07。

79.图1展示了fesial磁粉芯和上述三个实施例制备的fesial@mnzn铁氧体复合磁粉芯的有效磁导率随频率的变化曲线。从图1中可以看出,在频率为100khz

‑

1mhz的范围内,包覆后的复合磁粉芯的磁导率均展现出了较好的频率稳定性,而且有效磁导率的数值较高。这是由于铁氧体属于软磁材料,铁氧体包覆后的磁粉芯,可以克服非磁性包覆带来的磁稀释问题,而且铁氧体包覆后磁粉芯的电阻率增大,提高了磁粉芯的有效磁导率的频率稳定性。

80.图2展示了fesial磁粉芯和上述三个实施例制备的fesial@mnzn铁氧体复合磁粉芯的品质因数随频率的变化曲线。从图2中可以看出,在率为100khz

‑

1mhz的范围内,包覆后的复合磁粉芯在高频下具有更高的品质因数。这是因为经过铁氧体包覆后,fesial颗粒被有效隔绝开,颗粒之间的接触减少,因此损耗降低,品质因数增大。由此可知,mnzn铁氧体包覆对提高fesial磁粉芯的品质因数具有积极的作用。

81.综上,本发明主要包括粉末粒度筛选,化学共沉淀法包覆mnzn铁氧体壳层,复合磁粉预烧,压制成型,退火步骤。本发明的制备方法未对fesial粉末进行扁平化和磷化处理,不仅化简了实验流程,减少了环境污染,而且可以实现更好的包覆效果,有效隔绝了金属磁粉颗粒之间的电接触,提高了复合磁粉芯的磁导率和品质因数,拓宽了fesial磁粉芯的应用频率范围。本发明实施流程简单,反应时间短,易于大规模生产和工业化应用。

82.以上所述,仅为本发明的优选实施例,应当指出,在不脱离本发明的核心技术前提下,还可以做出改进和润饰,这些改进和润饰也应属于本发明的专利保护范围。与本发明的权利要求书相当的含义和范围内的任何改变,都应认为是包括在权利要求书的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。