1.本实用新型涉及机械加工领域,具体涉及一种自动线用流量检测液压夹具系统。

背景技术:

2.自动线零件的加工通常使用机器人或机械手进行工件的自动上下料,这就要求机器人或机械手、机床以及夹具之间必须交互,夹具必须具备夹紧到位和松开到位检测等功能,并将检测到的到位信号通过机床传递给机器人或机械手,实现机器人或机械手有序正常上下料,防止抓取过程碰撞。

3.传统的自动线用液压夹具,其压板夹紧到位、松开到位检测通常使用外置气路或限位开关进行确认,且必须选用专用的带检测功能的液压夹具。带检测功能的液压夹具本体上需设计液压缸到位检测气路(气压检测型),当液压缸特别多时,就需要设计大量的检测气路,夹具设计非常复杂,且需要配套专用的气压检测器,成本较高。带限位开关检测的液压夹具安装存在一定的局限性,如液压缸安装孔要求为通孔,通常用于自动手爪上等;此外,限位开关需与传感器连接,夹具设计也非常复杂,且成本较高。

4.申请号为201821357846.0的中国专利公开了一种加工同步链罩壳类产品的液压夹具,包括底板、液压油泵、顺序阀、三个主压紧装置、三个辅助压紧装置、三个主支撑、六个辅助支撑以及六个单点压板。三个主压紧装置及三个辅助压紧装置交错固定在底板上表面两侧,主压紧装置及辅助压紧装置安装单点压板进行压紧,三个主支撑固定在底板上表面并与三个主压紧装置的单点压板一一对应设置,六个辅助支撑固定在底板上表面,其中三个辅助支撑与三个辅助压紧装置的单点压板一一对应设置,剩余三个辅助支撑散布于底板中间,液压油泵的第一条油路控制三个主压紧装置先进行压紧,并配合顺序阀控制六个辅助支撑后进行弹起,第二条油路控制三个辅助压紧装置进行压紧。该专利并未给出针对液压夹具压板夹紧到位、松开到位检测的设计方案。

技术实现要素:

5.本实用新型的目的是解决现有的自动线用液压夹具,其压板夹紧到位、松开到位检测通常使用外置气路或限位开关进行确认,且必须选用专用的带检测功能的液压夹具,夹具设计非常复杂,且成本较高的问题,而提供了一种自动线用流量检测液压夹具系统。

6.为达到上述目的,本实用新型所采用的技术方案为:

7.一种自动线用流量检测液压夹具系统,其特殊之处在于:

8.包括集成式工作台和液压夹具;

9.所述集成式工作台包括工作台底座、设置在工作台底座上表面的第一气路油路接口单元和多个零点快换拉钉机构;所述第一气路油路接口单元包括至少一个气路接口和至少三个油路接口;

10.所述液压夹具包括夹具底座、设置在夹具底座下表面的第二气路油路接口单元和零点快换拉钉套机构、设置在夹具底座上表面的夹具单元;

11.所述第二气路油路接口单元包括气密检测气路接口、压紧油路接口、顶紧油路接口、松开油路接口;所述气密检测气路接口与第一气路油路接口单元的一个气路接口对应连接;所述压紧油路接口、顶紧油路接口、松开油路接口分别与第一气路油路接口单元的三个油路接口一一对应连接;

12.所述零点快换拉钉套机构与零点快换拉钉机构数量一致且一一对应;

13.所述夹具单元包括多个压紧缸、多个浮支缸及多个固定支撑件;所述固定支撑件上设置有气孔;

14.所述气密检测气路接口与第一气路油路接口单元的一个气路接口所连通的气路用于通过固定支撑件上的气孔对零件进行气密检测;

15.所述压紧油路接口与第一气路油路接口单元的一个油路接口所连通的油路用于控制压紧缸实现压紧动作;该油路中设置有体积流量计数器,用于监控压紧、松开到位时的液压油流量;

16.所述顶紧油路接口与第一气路油路接口单元的一个油路接口所连通的油路用于控制浮支缸实现顶紧动作;

17.所述松开油路接口与第一气路油路接口单元的一个油路接口所连通的油路用于控制压紧缸和浮支缸实现松开动作。

18.进一步地,所述液压夹具还包括设置在夹具底座上表面的推靠单元;所述推靠单元包括多个直线缸;

19.所述第一气路油路接口单元的油路接口至少为四个;所述第二气路油路接口单元还包括推紧油路接口;所述推紧油路接口与第一气路油路接口单元的其余任一油路接口对应连接,其所连通的油路用于控制直线缸实现推紧动作;

20.所述松开油路接口与第一气路油路接口单元的油路接口所连通的油路还用于控制直线缸实现松开动作。

21.进一步地,所述推靠单元包括两个直线缸;所述两个直线缸的伸缩杆相互垂直。

22.进一步地,所述夹具单元包括四个压紧缸、五个浮支缸和四个固定支撑件。

23.进一步地,所述四个压紧缸呈矩形分布;

24.所述五个浮支缸设置在四个压紧缸所形成矩形区域的外侧,且矩形区域一侧分布有三个浮支缸,另一侧分布有两个浮支缸;

25.所述四个固定支撑件分别设置在四个压紧缸所形成矩形区域的内侧。

26.进一步地,所述第一气路油路接口单元位于工作台底座上表面的中部;所述气路接口和油路接口呈圆形分布;

27.所述零点快换拉钉机构为四个,四个零点快换拉钉机构位于第一气路油路接口单元外围,且呈矩形分布。

28.进一步地,所述液压夹具还包括设置在夹具底座外侧的四个吊环。

29.本实用新型相比现有技术的有益效果是:

30.(1)本实用新型提供的自动线用流量检测液压夹具系统,基于零件自动线加工中心设备,借助机床对集成式工作台液压油路流量监控的功能,设计配套的液压夹具,通过控制充入压紧缸液压油的流量多少实现夹紧到位、松开到位信号的检测,安全、可靠。集成式工作台气路油路接口的标准化,使得液压夹具设计模块化、简单高效、成本低廉。

31.(2)本实用新型中,液压夹具压板的夹紧到位、松开到位检测是通过体积流量计数器进行监控,因此在液压缸的选型上,只要满足压紧力和支撑力的要求即可,无需选择专用的带检测功能的液压缸,使得液压夹具设计较为简单,成本大幅降低。

32.(3)本实用新型中,零点快换拉钉机构和零点快换拉钉套机构的配合,可实现液压夹具与集成式工作台的快速对接安装。

附图说明

33.图1是本实用新型自动线用流量检测液压夹具系统一个实施例中集成式工作台的结构示意图;

34.图2是本实用新型实施例中集成式工作台的第一气路油路接口单元示意图;

35.图3是本实用新型实施例中液压夹具下表面的结构示意图;

36.图4是本实用新型实施例中液压夹具上表面的结构示意图。

37.图中,1

‑

集成式工作台,11

‑

工作台底座,12

‑

第一气路油路接口单元,13

‑

零点快换拉钉机构;

[0038]2‑

液压夹具,21

‑

夹具底座,22

‑

第二气路油路接口单元,23

‑

零点快换拉钉套机构,24

‑

压紧缸,25

‑

浮支缸,26

‑

固定支撑件,27

‑

直线缸,28

‑

吊环。

具体实施方式

[0039]

为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型提出的一种自动线用流量检测液压夹具系统作进一步详细说明。

[0040]

本实施例提供了一种缓速器加工的自动线用流量检测液压夹具系统,如图1至图4所示,包括集成式工作台1和液压夹具2两部分。集成式工作台1设置在缓速器自动线加工机床上,并与机床的液压系统、气压系统、控制系统等连接,用于对液压夹具2进行控制,从而实现液压夹具2的不同动作。

[0041]

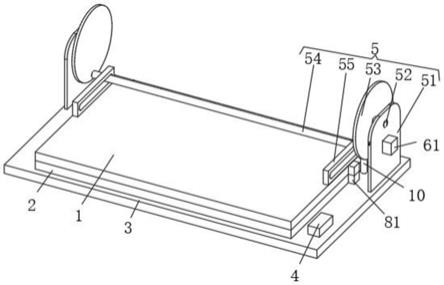

集成式工作台1如图1所示,包括工作台底座11、设置在工作台底座11上表面的第一气路油路接口单元12和多个零点快换拉钉机构13。

[0042]

第一气路油路接口单元12设置在工作台底座11上表面的中部,如图2所示,包括一个气路接口和五个油路接口,所有气路接口和油路接口呈圆形分布,此处预留的油路接口充足,可适用于不同的设备使用。各个接口的说明如下表所示:

[0043][0044]

其中,只有使用体积流量计数器的油路接口能够进行流量监控,故需要进行检测的油路只能使用kp1和kp4接口;kp5接口专用于夹具的锁紧和松开,本实施例中不能使用;kp6接口是气路接口,专用于零件气密检测。

[0045]

本实施例中,零点快换拉钉机构13为四个,包括两个定位销钉和两个锁紧件,四个零点快换拉钉机构13位于第一气路油路接口单元12外围,且呈矩形分布。

[0046]

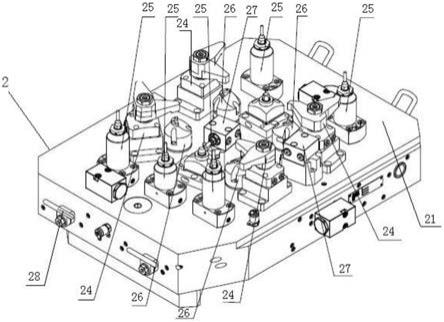

液压夹具2如图3、图4所示,包括夹具底座21、设置在夹具底座21下表面的第二气路油路接口单元22和零点快换拉钉套机构23、设置在夹具底座21上表面的夹具单元和推靠单元、设置在夹具底座21外侧的四个吊环28。

[0047]

如图3所示,第二气路油路接口单元22包括气密检测气路接口、压紧油路接口、顶紧油路接口、松开油路接口、推紧油路接口。气密检测气路接口与第一气路油路接口单元12的一个气路接口对应连接,压紧油路接口、顶紧油路接口、松开油路接口、推紧油路接口分别与第一气路油路接口单元12的四个油路接口一一对应连接。

[0048]

零点快换拉钉套机构23与零点快换拉钉机构13数量一致且一一对应。

[0049]

如图4所示,根据零件结构所设计的夹具单元包括四个压紧缸24、五个浮支缸25和四个固定支撑件26,固定支撑件26上设置有气孔。四个压紧缸24呈矩形分布;五个浮支缸25设置在四个压紧缸24所形成矩形区域的外侧,且矩形区域一侧分布有三个浮支缸25,另一侧分布有两个浮支缸25;四个固定支撑件26分别设置在四个压紧缸24所形成矩形区域的内侧。

[0050]

推靠单元包括两个直线缸27,两个直线缸27的伸缩杆相互垂直。使用时,推靠单元可消除夹具上圆销与零件上销孔之间的间隙,从而提高夹具定位一致性,保证零件加工精度。

[0051]

气密检测气路接口与第一气路油路接口单元12的一个气路接口所连通的气路用于通过固定支撑件26上的气孔对零件进行气密检测。

[0052]

压紧油路接口与第一气路油路接口单元12的一个油路接口所连通的油路用于控制压紧缸24实现压紧动作,该油路中设置有体积流量计数器。由于压紧、松开动作到位的信号需通过对油路中液压油的流量进行监控得到,因此,压紧油路接口与第一气路油路接口单元12的kp1接口连接。

[0053]

顶紧油路接口与第一气路油路接口单元12的一个油路接口所连通的油路用于控制浮支缸25实现顶紧动作,以增加零件刚性,保证加工中不振刀。由于浮支缸25都是油压升起型,当浮支杆顶到零件后,其内部弹簧被压缩,浮支杆不再上升,依靠弹簧弹力支撑零件,因此该油路不需要流量监控,顶紧油路接口与kp3接口连接。

[0054]

推紧油路接口与第一气路油路接口单元12的一个油路接口所连通的油路用于控制直线缸27实现推紧动作。虽然推紧油路接口与第一气路油路接口单元12的kp4接口(内设体积流量计数器)连接,但该油路可不使用流量监控功能。

[0055]

松开油路接口与第一气路油路接口单元12的一个油路接口所连通的油路用于控制所有压紧缸24、浮支缸25、直线缸27实现松开动作。该油路不需要流量监控,松开油路接口与kp2接口连接。

[0056]

液压夹具2的压紧、松开动作由压紧、松开程序控制,在程序中设置合适的压力值(压紧、松开)和流量值,压力值根据所需压紧力的大小来确定,当压力值一定时,所需的流量大小(用于填充液压缸和油路)也就确定,同时设置流量值的上下限(设定流量比例阀的工作行程,保护比例阀)。

[0057]

具体调试过程如下:

[0058]

1、通过液压夹具2外侧的四个吊环28将液压夹具2安装在集成式工作台1上;

[0059]

2、液压夹具2排气操作,确保夹具油路和液压缸内无残留空气,否则会对流量值造成影响;

[0060]

3、机床动作测试,通过机床按钮盒上kp1—kp6控制键手动确认各油路是否动作,动作先后次序是否准确;

[0061]

4、压力值和流量值标定:

[0062]

①

编制压紧、松开程序,优选在原压紧、松开程序上进行修改;

[0063]

②

按照液压夹具2设计压力,并通过程序设置压力值大小,对于流量值上下限给定参考值即可;

[0064]

③

运行程序,单步执行,观察液压夹具2各液压缸动作是否正确,出现报警时,说明实际流量超出上下限设置要求;

[0065]

④

在机床显示器上查看各流量实际值,记录该数据,以此为参考,重新设置流量上下限,优选

±

30;

[0066]

5、按照步骤4的方法,完成所有油路压力值和流量值的标定测试;

[0067]

6、反复测试,直至液压夹具2的所有动作无误且符合设计要求,运行程序无报警,表明液压夹具2的调试工作完成,可以进行零件试切。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。