1.本实用新型涉及汽油机技术领域,具体是涉及一种汽油机机油强制循环装置。

背景技术:

2.小型汽油机得到广泛应用。他不仅用于割草、割灌木,还可以带动小型松土机、水泵、地钻、喷雾机等。由于二冲程动力结构简单,制造容易,以前大部分的园林工具以二冲程动力为主。二冲程发动机没有进、排气门,没有复杂的配气机构、润滑装置,结构上比四冲程发动机简单。同排量的二冲程动力与四冲程相比,制造成本低,故障率低,维修方便。同时,二冲程发动机曲轴旋转一周,做功一次,而四冲程发动机曲轴旋转两周才做功一次。因此,同排量的二冲程发动机与四冲程相比,功率高,并且因二冲程发动机结构简单而重量较轻,二冲程发动机的功重比较大。并且二冲程发动机还有个特点:采用膜片化油器的发动机即使360旋转,发动机都能正常工作,这是四冲程发动机无法相比的。但二冲程发动机的优点也正是他的缺点。所谓成为萧合,败也萧合。二冲程发动机的四个冲程必须曲轴旋转一周内完成,因而很多冲程的时间都是重叠在一起的。比如进气与压缩冲程,做功与排气冲程。还包括一个特殊的换气过程。由于工作循环时间短,二冲程发动机进气、排气过程只占曲轴转角的130

°

~150

°

,进排气过程几乎同时进行,利用新气扫除废气,必然会有一些新鲜混合气随废气流出排气口,废气也不易清除干净。因此,二冲程内燃机的换气质量较差,燃料利用率不高,整机油耗高。并且,二冲程发动机润滑是靠混合油里配的二冲程机油润滑的。所使用的混合油需要将二冲程机油与汽油按比例配好摇匀使用,使用起来有一定的不便。

3.四冲程发动机优点:由于进排气独立,并且四冲程发动机一个工作循环曲轴旋转两周。所以进排气时间长,进气效率高,燃烧充分,经济省油。由于进排气方式,活塞的行程可以设计得比二冲程长,大大延长了燃气对活塞的做功时间,因而能大大提供燃料能量利用率,在中低速上的出力比二冲程的大得多。并且在轻、重负荷工况下,都能做到出力一致。四冲程发动机有专门的机油箱,汽油与机油分开加入,使用方便。四冲程的缺点:由于四冲程发动机曲轴每运转两周作功一次,所以同排量的发动机的功率比二冲程的小。由于四冲程发动机相比二冲程发动机配气机构复杂,还多了润滑油路。一般而言机器越复杂,故障率越高,因而相较二冲程,四冲程发动机故障率高。

4.目前,随着人们对园林工具的了解,四冲程发动机省油,机油直接加入机油箱(不用配制混合油),汽油可直接加入,越来越多的人倾向于选择四冲程发动机作为园林工具动力。二冲程发动机动力大部分应用在对功率要求高的地钻、油锯上,或者工作时需要改变工作方位的机器,比如绿篱机、油锯等。

5.虽然四冲程动力用起来比较方便,但他的润滑油路设计是一个难点。四冲程发动机的机油主要作用有三个,一是润滑,二是带走高温零件(如活塞、汽缸等)的部分热量,使他们不超过正常工作范围,三是带走运动零部件运动过程中产生的杂质。如果设计达不到上述目的,发动机就容易造成活塞干磨,发动机过热等不正常现象。

技术实现要素:

6.一、要解决的技术问题

7.本实用新型是针对现有技术所存在的上述缺陷,特提出一种汽油机机油强制循环装置,解决了现有汽油机的机油的循环以及汽油机的润滑的问题。

8.二、技术方案

9.为解决上述技术问题,本实用新型提供一种汽油机机油强制循环装置,包括组成发动机的机油箱、曲轴箱、曲轴、气缸、气门室、凸轮室以及正时齿轮,机油箱由油底壳和气缸座组成,曲轴箱由气缸座和气缸所形成的密闭空间构成,所述机油箱与曲轴箱之间设有可供油液从曲轴箱单向通往机油箱的单向阀,所述单向阀由单向阀固定螺钉、单向阀限位座以及膜片组成,通过单向阀固定螺钉和单向阀限位座将膜片固定在气缸座上;

10.所述机油箱内设有通向气缸与气缸座之间的通道,该通道同时通向气缸以及气门室,其中该通道通往气缸的方向上设有橡胶单向阀;

11.所述单向阀限位座上设有若干个阻尼孔,其中一个阻尼孔向上通往凸轮室内正时齿轮的正下方,其余阻尼孔直接与膜片所在的空间相通;

12.所述曲轴的左端设有左进油口并通过橡胶管连通至机油箱的低位,右端设有右进油口并同样通过橡胶管连通至机油箱的高位。

13.优选的,橡胶单向阀的阀门流向通道终端为汽缸壁上开设的通孔,从此通孔流出的油雾润滑活塞和气缸。

14.优选的,所述单向阀限位座上开设有低于机油液面的小孔。

15.优选的,所述通道包括,

16.一号通道,向上连通至气缸壁上的通孔;

17.二号通道,向上连通至气缸壁上的通孔;

18.三号通道,下端与一个阻尼孔连通,上端连通至正时齿轮的正下方;

19.四号通道,向上连通至气门室;

20.五号通道,向上连通至气门室;

21.六号通道,向上连通至气门室。

22.优选的,所述曲轴的两端均设有轴承,轴承所处位置加工有沟槽,油雾进入四号通道后分别通过两个沟槽进入五号通道和六号通道。

23.优选的,曲轴箱两端分别用第一油封、第二油封将曲轴的出口封闭,使曲轴箱成为一个相对独立的密封空间。

24.三、有益效果

25.与现有技术相比,本实用新型的循环装置将机油箱与曲轴箱分开,曲轴箱内无机油,曲轴旋转阻力小,功率损耗小;同时有专用通道润滑汽缸壁,并且油雾经曲轴内部通道、曲拐从中间润滑曲轴滚针轴承、活塞滚针轴承,润滑条件得到极大改善。

26.并且机油润滑采用油雾润滑,油雾润滑效果极佳;机油实现高低油位的自动调节,当油位变化时自适应能力强。

27.同时,油雾充满曲轴箱、气门室、凸轮室,油雾的流动能将汽缸活塞热量带走一部分,使机器散热能力大大改善。

附图说明

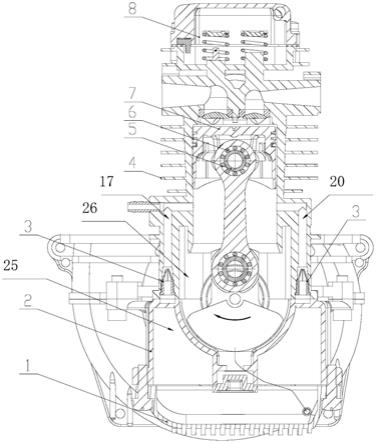

28.图1为本实用新型的整机润滑原理图一。

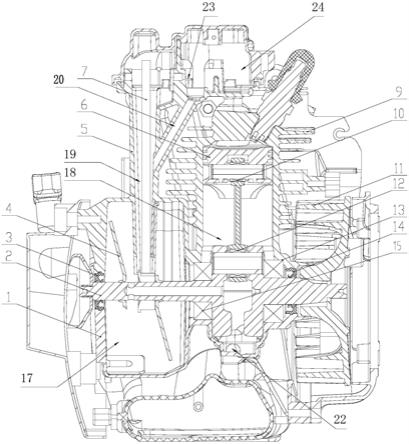

29.图2为本实用新型的整机润滑原理图二。

30.图3为本实用新型的曲轴连杆活塞组件结构图。

31.图4为本实用新型的气门室润滑原理图。

32.图中:

33.1、油底壳;2、气缸座;3、橡胶单向阀;4、气缸;5、活塞销;6、活塞滚针轴承;7、活塞;8、气门室;9、单向阀固定螺钉;10、单向阀限位座;11、单向阀膜片;12、气门室盖;13、曲轴;14、第一油封;15、轴承;16、凸轮室;17、一号通道;18、第二油封;19、正时齿轮;20、二号通道;21、三号通道;22、四号通道;23、五号通道;24、六号通道;25、机油箱;26、曲轴箱;27、阻尼孔;28、左进油口;29、右进油口。

具体实施方式

34.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

35.实施例1:

36.参照图1至图4所示,本实施例的机油强制循环装置的机油箱25通过单向阀与曲轴箱26相通。单向阀与机油箱25构成一个简单的油雾发生器。当活塞向下止点运动时,曲轴箱26压力大于机油箱25压力。在压差作用下,曲轴箱26内的机油或空气可通过单向阀流向机油箱25,然后通过单向阀限位座上的两个小孔高速喷出。由于发动机按标准加好机油后,机油箱25里的油面比单向阀限位座的位置高,单向阀限位座10上的两个小孔在机油液面下。从曲轴箱26喷出的空气直接进入机油内,形成大量油泡,油雾。再加上机器振动,就形成了油雾及带泡的机油的混合物,机油的体积增大;同时,机油箱25内的压力增大。当活塞向上止点运行时,曲轴箱26压力小于机油箱25压力,此时单向阀关闭,机油箱25与曲轴箱26的通道被切断。机油箱25内有通道通向气缸与气缸座之间的通道,该通道通向气缸上装有橡胶单向阀的气缸壁润滑油路。橡胶单向阀的阀门流向通道终端是汽缸壁上的通孔,从此孔流出的油雾润滑活塞、气缸。此通道同时通向气门室8和气门室盖12。当机油箱25内压力大时流出的油雾一支通往气门室,另一支通往气门室盖12,从气门室盖12开口流出,从而对气门室实现全方位润滑。当气门室多余的机油受重力作用往下流时,则通过原路返加机油室。由于单向阀的作用,曲轴箱26内的机油或空气不能返回曲轴箱26。

37.机油强制循环装置的另一润滑油路是曲轴润滑油路。该油路有两根管道:左边一根通过橡胶管接到油底壳,处于油面的较底位置,保证曲轴在机油较少的情况下仍保证曲轴有机油通到曲拐处,然后在离心力的作用下将油飞溅到气缸壁上,保证活塞与气缸之间的最基本润滑条件。右边胶管接到气缸座机油箱25顶部,当机油箱25内机油太多,油面太高时,此时,机油箱25通过这通道输到曲轴的就是含机油较多的油雾,这样有部分机油就转移到曲轴箱26去了,保证机油箱25的正常机油油面;当机油箱25油面正常时,则进入右侧通道的就是正常油雾,没有太多机油进入曲轴箱26,从而起到稳定机油箱25油面的作用。

38.本实用新型的机油强制循环装置核心部件为单向阀。该部件由单向阀固定螺钉9、单向阀限位座10、膜片11构成。通过单向阀固定螺钉9、单向阀限位座10将单向阀膜片11固

定在气缸座2上。油底壳1、气缸座2用螺钉固定在一起形成机油箱25。气缸座2与气缸4的封闭空间构成发动机曲轴箱26。曲轴箱26两端分别用第一油封14、第二油封18将曲轴13出口封闭,第一油封14型号为12x32x7,第二油封18型号为10x20x5,使曲轴箱26成为一个相对独立的密封空间。当活塞7快速向下止点移动,曲轴箱26内压力太大时,单向阀膜片11完全贴在单向阀限位座10上,确保单向阀膜片11不会变形太大发生不可逆转的永久变形而失效。单向阀限位座10上有三个阻尼孔27。中间阻尼孔27经过三号通道21通向正时齿轮19正下方。当机油箱25压力大时,由于此孔不大,对机油箱25压力影响不大。同时经由此孔喷出的油雾直接喷到正时齿轮19上。而正时齿轮19是高速旋转的,因而在离心力作用下,油雾充满了凸轮室16,从而对凸轮齿轮等运动部件进行润滑。而当机油箱25内压力不高时,凸轮室16内机油在重力作用下,可以流回机油箱25。另外两个阻尼孔27则直接与单向阀膜片11所在空间相通。当活塞7往下止点运动时,曲轴箱26内压力快速增长,其内的机油和空气在此压力作用下,迅速通过单向阀膜片11,从这两个阻尼孔27喷出,将机油箱25内的机油迅速搅动,形成油雾和混杂大量空气的机油。机油体积膨胀,同时机油箱25内的压力增大。在此压力作用下,通过一号通道17、二号通道20流向气缸壁。如图1和图2。此时,活塞7还未到达之前气缸壁即先用油雾喷了一遍。当活塞7经过时,润滑条件大为改善。当曲轴13旋转半圈到达下止点位置时,此时曲轴13的左进油口28中、右进油口29刚好旋转到后面位置(结合图3)。这样就保证活塞7从上止点运动到下止点,曲轴13左进油口28、右进油口29均处于关闭位置,保证机油箱25内压力可以很大,从而使橡胶单向阀3更好的开启。当曲轴13再转动90

°

时,曲轴13左进油口28、右进油口29打开,一股油雾通过通道直接射到曲轴13的曲拐上。此时活塞7离下止点还不远,在离心力作用下,直接飞溅到活塞销5、活塞滚针轴承6。因而活塞销5、活塞滚针轴承6得到了很好的润滑。

39.实施例2:

40.相较于实施例1,本实施例中,每一个工作循环,进气门、排气门均要打开关闭一次,因而在四冲程发动机里气门室也是运动部件较多的地方。通过机油箱25形成的油雾直接通过四号通道22、五号通道23、六号通道24进入气门室8进行润滑的。工作中,气门室8内充满了机油箱25喷进来的油雾。机油箱25过来的油雾通过轴承15下面的四号通道22进入轴承位,轴承位上加工有一沟槽,油雾通过该沟槽后进入五号通道23、六号通道24最终进入气门室8。随着每一次活塞7往下止点运行,机油箱25压力上升,则油雾就上来一次。当活塞7往上止点运行时,机油箱25压力下降。则油雾在重力作用下流回曲轴箱26。当喷上来油雾时,则流回机油箱25的机油为油雾,机油回流较少。当喷上来的机油多时,则集中在四号通道22的机油较多,流回机油箱25的为纯机油,返回机油箱25的机油较多。从而达到自动调节气门室8内机油量的目的。

41.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。