1.本实用新型属于复合材料加工设备技术领域,尤其涉及一种纤维增强复合材料预浸料的多角度半自动铺层装置。

背景技术:

2.随着技术的发展,纤维增强复合材料因其高比强度、高比模量、优异的减震性能和耐腐蚀能力、较低的膨胀系数,同时耐疲劳,使得其应用价值远远超过了一些传统材料;尤其是在一些需要设备轻量化的行业,如汽车制造业、飞机制造业、航空航天领域和国防先进军事武器装备领域应用;预浸料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强体的组合物,是制造复合材料的中间材料。

3.但是现有的纤维增强复合材料预浸料的多角度半自动铺层装置还存在着不便于平整纤维布,不便于预加温和不便于多角度旋转的问题。

4.因此,发明一种纤维增强复合材料预浸料的多角度半自动铺层装置显得非常必要。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种纤维增强复合材料预浸料的多角度半自动铺层装置,以解决现有的纤维增强复合材料预浸料的多角度半自动铺层装置存在着不便于平整纤维布,不便于预加温和不便于多角度旋转的问题。

6.为了解决上述技术问题,本实用新型采用的技术方案为:一种纤维增强复合材料预浸料的多角度半自动铺层装置,包括加工台,控制面板,传送轮,传送带,电机架,位移电机,光电传感器,树脂管架,树脂喷淋管,l型电机支架,角度转动电机,转盘,纤维布长条夹,纤维布平整辊结构和角度可调纤维布预热辊结构,所述的控制面板的右端螺钉连接在加工台的左侧;两个所述的传送轮分别后端轴接在加工台的前侧上部左右两侧;所述的传送带套接在两个所述的传送轮之间的外部,并与传送轮啮合传动设置;所述的电机架的后端螺栓连接在加工台的前侧右下部;所述的位移电机的下端螺栓连接在电机架的上部,并且位移电机的输出轴后端键连接右侧设置的所述的传送轮的前侧中部;所述的光电传感器的下端螺栓连接在加工台上部的右端前侧;所述的树脂管架的下端螺栓连接在传送带的上侧中部;所述的树脂喷淋管的前端螺栓连接在树脂管架的后侧上部;所述的l型电机支架的上端螺栓连接在加工台下部的左后侧;所述的角度转动电机的下端螺栓连接在l型电机支架的水平段的上部;所述的转盘螺栓连接在角度转动电机的输出轴上端;所述的纤维布长条夹的下端螺栓连接在加工台的上部左侧;所述的纤维布平整辊结构连接传送带;所述的角度可调纤维布预热辊结构连接纤维布平整辊结构;所述的纤维布平整辊结构包括纤维辊支架,纤维卷绕辊,支撑杆,防尘罩,张紧弹簧,倒u型架和平整板,所述的纤维卷绕辊的前端轴承连接在纤维辊支架的后侧上部;所述的支撑杆的下端螺栓连接在纤维辊支架的上侧中部,并且支撑杆的上端螺栓连接在防尘罩的下部前侧;所述的张紧弹簧的上端螺栓连接在

防尘罩的内部上侧中间部位,并且张紧弹簧的下端螺栓连接在倒u型架的上部;所述的平整板的上端插接在倒u型架的下端,并通过螺栓紧固连接设置。

7.优选的,所述的角度可调纤维布预热辊结构包括连接座,调节杆,紧固螺栓螺母,预热辊和加热层,所述的调节杆的右端通过紧固螺栓螺母连接在连接座的后侧;所述的预热辊的前端轴承连接在调节杆的左端后侧;所述的加热层螺钉连接在预热辊的外壁。

8.优选的,所述的纤维辊支架的下端螺栓连接在传送带的上部右前侧。

9.优选的,所述的连接座的右端螺栓连接在纤维辊支架的左侧中部。

10.优选的,所述的树脂喷淋管的下部从前到后依次开设有多个树脂喷出通孔,并且树脂喷淋管的上部一体化设置有树脂进料管。

11.优选的,所述的转盘采用上部胶接有橡胶层的铝合金盘。

12.优选的,所述的平整板采用下端胶接有毛刷层的不锈钢板;所述的防尘罩采用纵截面为半圆形的亚克力罩。

13.优选的,所述的光电传感器的光线出口与纤维辊支架的右端正对设置。

14.与现有技术相比,本实用新型的有益效果为:

15.本实用新型中,所述的纤维辊支架,纤维卷绕辊,支撑杆,防尘罩,张紧弹簧,倒u型架和平整板的设置,有利于平整纤维布。

16.本实用新型中,所述的连接座,调节杆,紧固螺栓螺母,预热辊和加热层的设置,有利于对纤维布进行预加温,便于喷涂树脂基体。

17.本实用新型中,所述的l型电机支架,角度转动电机和转盘的设置,有利于多角度旋转预浸纤维布。

18.本实用新型中,所述的传送轮,传送带,电机架和位移电机的设置,有利于移动树脂喷淋管,纤维卷绕辊和预热辊。

19.本实用新型中,所述的树脂管架和树脂喷淋管的设置,有利于喷涂树脂基体。

20.本实用新型中,所述的纤维布长条夹的设置,有利于夹紧固定纤维布。

附图说明

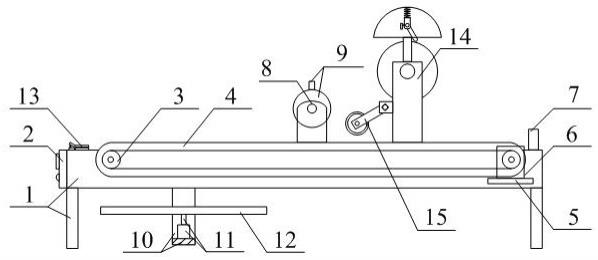

21.图1是本实用新型的结构示意图。

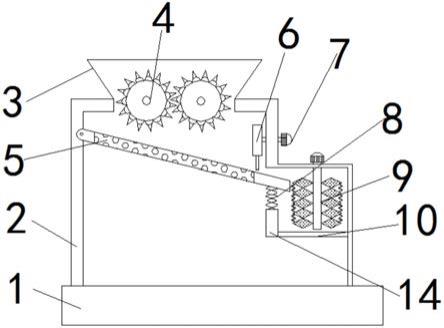

22.图2是本实用新型的纤维布平整辊结构的结构示意图。

23.图3是本实用新型的角度可调纤维布预热辊结构的结构示意图。

24.图1至图3中:

25.1、加工台;2、控制面板;3、传送轮;4、传送带;5、电机架;6、位移电机;7、光电传感器;8、树脂管架;9、树脂喷淋管;10、l型电机支架;11、角度转动电机;12、转盘;13、纤维布长条夹;14、纤维布平整辊结构;141、纤维辊支架;142、纤维卷绕辊;143、支撑杆;144、防尘罩;145、张紧弹簧;146、倒u型架;147、平整板;15、角度可调纤维布预热辊结构;151、连接座;152、调节杆;153、紧固螺栓螺母;154、预热辊;155、加热层。

具体实施方式

26.下面结合附图对本实用新型进行具体描述:

27.如附图 1 和附图 2所示,本实用新型所述的一种纤维增强复合材料预浸料的多

角度半自动铺层装置,包括加工台1,控制面板2,传送轮3,传送带4,电机架5,位移电机6,光电传感器7,树脂管架8,树脂喷淋管9,l型电机支架10,角度转动电机11,转盘12,纤维布长条夹13,纤维布平整辊结构14和角度可调纤维布预热辊结构15,所述的控制面板2的右端螺钉连接在加工台1的左侧;两个所述的传送轮3分别后端轴接在加工台1的前侧上部左右两侧;所述的传送带4套接在两个所述的传送轮3之间的外部,并与传送轮3啮合传动设置;所述的电机架5的后端螺栓连接在加工台1的前侧右下部;所述的位移电机6的下端螺栓连接在电机架5的上部,并且位移电机6的输出轴后端键连接右侧设置的所述的传送轮3的前侧中部;所述的光电传感器7的下端螺栓连接在加工台1上部的右端前侧;所述的树脂管架8的下端螺栓连接在传送带4的上侧中部;所述的树脂喷淋管9的前端螺栓连接在树脂管架8的后侧上部;所述的l型电机支架10的上端螺栓连接在加工台1下部的左后侧;所述的角度转动电机11的下端螺栓连接在l型电机支架10的水平段的上部;所述的转盘12螺栓连接在角度转动电机11的输出轴上端;所述的纤维布长条夹13的下端螺栓连接在加工台1的上部左侧;所述的纤维布平整辊结构14连接传送带4;所述的角度可调纤维布预热辊结构15连接纤维布平整辊结构14;所述的纤维布平整辊结构14包括纤维辊支架141,纤维卷绕辊142,支撑杆143,防尘罩144,张紧弹簧145,倒u型架146和平整板147,所述的纤维卷绕辊142的前端轴承连接在纤维辊支架141的后侧上部;所述的支撑杆143的下端螺栓连接在纤维辊支架141的上侧中部,并且支撑杆143的上端螺栓连接在防尘罩144的下部前侧;所述的张紧弹簧145的上端螺栓连接在防尘罩144的内部上侧中间部位,并且张紧弹簧145的下端螺栓连接在倒u型架146的上部;所述的平整板147的上端插接在倒u型架146的下端,并通过螺栓紧固连接设置;在向右移动时,纤维布从纤维卷绕辊142绕下,预热辊154将纤维布压平在工作台,在纤维布绕下的过程中,平整板147的下端可对纤维布表面的灰尘进行清扫,随着纤维布的绕下,纤维卷绕辊142的纵截面越来越小,在张紧弹簧145弹力作用下,平整板147的下端依然可对纤维布表面的灰尘进行清扫。

28.本实施方案中,结合附图3所示,所述的角度可调纤维布预热辊结构15包括连接座151,调节杆152,紧固螺栓螺母153,预热辊154和加热层155,所述的调节杆152的右端通过紧固螺栓螺母153连接在连接座151的后侧;所述的预热辊154的前端轴承连接在调节杆152的左端后侧;所述的加热层155螺钉连接在预热辊154的外壁;放松紧固螺栓螺母153,转动调节杆152的左端,使得加热层155的下部与铺平在加工台1上的纤维布接触,调节好后拧紧紧固螺栓螺母153,在向右移动过程中,预热辊154和加热层155对纤维布进行压平并预热,提高了喷涂树脂基体的效果,有利于树脂基体更快固化。

29.本实施方案中,具体的,所述的纤维辊支架141的下端螺栓连接在传送带4的上部右前侧。

30.本实施方案中,具体的,所述的连接座151的右端螺栓连接在纤维辊支架141的左侧中部。

31.本实施方案中,具体的,所述的树脂喷淋管9的下部从前到后依次开设有多个树脂喷出通孔,并且树脂喷淋管9的上部一体化设置有树脂进料管。

32.本实施方案中,具体的,所述的转盘12采用上部胶接有橡胶层的铝合金盘。

33.本实施方案中,具体的,所述的平整板147采用下端胶接有毛刷层的不锈钢板;所述的防尘罩144采用纵截面为半圆形的亚克力罩。

34.本实施方案中,具体的,所述的光电传感器7的光线出口与纤维辊支架141的右端正对设置。

35.本实施方案中,具体的,所述的传送轮3采用同步轮;所述的传送带4采用聚氨酯同步带。

36.本实施方案中,具体的,所述的加热层155采用硅胶加热层;所述的控制面板2采用内嵌stm32f103型单片机主板的led触控面板;所述的位移电机6采用4ik25rgn

‑

c型交流齿轮调速电机;所述的光电传感器7采用e3z

‑

d82型漫反射光电传感器;所述的角度转动电机11采用57步进电机。

37.本实施方案中,具体的,所述的加热层155,位移电机6,光电传感器7和角度转动电机11均与控制面板2电性连接。

38.工作原理

39.本实用新型中,将纤维布的一端通过纤维布长条夹13固定在加工台1的左端,通过控制面板2控制位移电机6的输出轴顺时针转动,位移电机6的输出轴带动传送轮3和传送带4顺时针转动,从而带动纤维辊支架141和树脂管架8向右移动;在向右移动前,放松紧固螺栓螺母153,转动调节杆152的左端,使得加热层155的下部与铺平在加工台1上的纤维布接触,调节好后拧紧紧固螺栓螺母153,在向右移动过程中,预热辊154和加热层155对纤维布进行压平并预热,提高了喷涂树脂基体的效果,有利于树脂基体更快固化;在向右移动时,纤维布从纤维卷绕辊142绕下,预热辊154将纤维布压平在工作台,在纤维布绕下的过程中,平整板147的下端可对纤维布表面的灰尘进行清扫,随着纤维布的绕下,纤维卷绕辊142的纵截面越来越小,在张紧弹簧145弹力作用下,平整板147的下端依然可对纤维布表面的灰尘进行清扫;当纤维辊支架141向右移动时,光电传感器7将检测到的纤维辊支架141的位置信号传输给控制面板2,当纤维辊支架141和光电传感器7之间的距离到达一定数值时,控制面板2控制位移电机6停止转动,从而停止铺层;在树脂管架8向右移动前,可通过外部设置的离心泵将树脂基体通过管道连接至树脂喷淋管9的树脂进料管处,随着树脂管架8的向右移动,从而将铺平的纤维布上均匀喷涂树脂基体;将喷涂后的预浸纤维布裁切后放置到转盘12的上部,通过控制面板2控制角度转动电机11的输出轴转动一定角度,从而使得转盘12转动一定角度,实现多角度转动的功能。

40.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。