1.本实用新型属于铁路排水沟槽系统技术领域,具体涉及一种用于铁路隧道的预制沟槽。

背景技术:

2.目前,我国运营铁路排水沟及排水沟槽系统主要为现浇混凝土结构,其服役状态普遍较差,其中以普速、重载铁路最为典型。普速、重载普遍存在排水沟阻塞淤积、开裂渗漏等现象,水沟内水倒灌、排水不畅,长期的地下水侵蚀、冲刷导致隧道基底结构状态恶化,出现基底下沉及翻浆冒泥等病害,给铁路运营及隧道养护维修带来众多困难。

3.铁路既有混凝土沟槽存在一些问题,例如,既有混凝土沟槽耐久性差,易开裂破损,接缝不严,整体密封性差等问题,造成沟槽不耐冲蚀、温差变大大的区域沟槽形变能力差,损坏严重等问题。

4.另外,混凝土沟槽在长时间使用、流水冲刷、温差热胀冷缩作用后,沟槽出现裂纹、破损,甚至倾倒的问题,导致沟槽堵塞、渗水,无法完成正常的排水功能,此时,需要对既有混凝土沟槽进行重新铺设。既有沟槽在改造施工前,首先将沟槽排水做相应旁通排水沟引导,将既有沟槽的排水功能转移,然后借助挖机等大型机械将已损坏的沟槽拆除,并清理拆除后的沟槽坑道。随后,根据新沟槽的位置,支护沟槽模板。最后,在沟槽模板外侧浇筑混凝土并养护,至此完成新沟槽替换。改造沟槽过程需要将既有沟槽移除,并重新支护、浇筑混凝土,由于改造线路多为既有线路施工,所用施工机械多而重,导致其施工效率低。同时,重新浇筑的沟槽与原有沟槽连接时,易出现连接不牢固,沟槽改造效果差,存在断层等问题,这为后期沟槽再次开裂埋下隐患。此外,既有线沟槽改造存在施工难度大、施工效率低、作业工期长、施工安全风险高、完成度差进度慢、造价高等问题。

技术实现要素:

5.针对如上所述的技术问题,本实用新型旨在提出一种用于铁路隧道的预制沟槽,该预制沟槽能够与既有沟槽或隧道基底浇筑形成一体,并且能够增强排效果,此外,预制沟槽在高低温变化时的热胀冷缩量可由自身的弹性变形来适应,能够大大延长预制沟槽的使用寿命。

6.为此,根据本实用新型提供了一种用于加固和改造线路排水沟的预制沟槽,包括:沟槽本体;设置在所述沟槽本体的外周的混凝土层,在所述沟槽本体与所述混凝土层之间设有加固构件,所述混凝土层在所述加固构件的作用下与所述沟槽本体形成一体;以及用于盖合所述沟槽本体的盖板;其中,所述混凝土层能够通过浇筑施工与既有沟槽或重新支护而形成的施工槽形成为一体,从而在所述沟槽本体的外侧形成加固层。

7.在一个实施例中,所述沟槽本体构造成u型结构,包括底板和对称连接在所述底板两侧的侧板,所述侧板与所述底板一体成型。

8.在一个实施例中,所述侧板相对于所述底板向外倾斜,且所述侧板与所述底板之

间的夹角α设置成处于95

°‑

120

°

的范围内。

9.在一个实施例中,所述侧板的末端设有向外延伸的唇部,所述唇部与所述底板平行。

10.在一个实施例中,在所述沟槽本体的外表面设有多个沿轴向方向均匀间隔开分布的肋板,所述肋板沿所述沟槽本体的周向延伸设置。

11.在一个实施例中,所述肋板的宽度设置成从所述唇部向所述底板方向递增,从而使所述肋板的外侧边与所述底板垂直。

12.在一个实施例中,所述加固构件包括沿轴向分布的第一钢筋,所述第一钢筋穿过所述肋板而设置在所述沟槽本体的外侧。

13.在一个实施例中,所述沟槽本体的第一端的内壁面上设有环向凹槽,在所述沟槽本体的第二端的外壁面上设有环向凸起,相邻的所述沟槽本体通过对应的所述环向凹槽和所述环向凸起适配搭接而形成连接。

14.在一个实施例中,相邻的所述沟槽本体在所述环向凹槽和所述环向凸起形成的搭接处采用固定件固定连接。

15.在一个实施例中,在所述环向凹槽内设有密封胶,从而使所述环向凸起与所述环向凹槽之间形成密封连接。

16.与现有技术相比,本实用新型的优点之处在于:

17.根据本实用新型的预制沟槽的沟槽本体的内壁面光滑,水阻小,能够有效避免粘附杂物,有利于提高排水效率。沟槽本体强度高,刚度大,且具有良好的弹性变形能力强,能在施工和使用过程中抵抗异物撞击和土压变形。预制沟槽重量轻,安装方便,整体性强,在混凝土浇筑后,加固构件与混凝土层浇筑形成一体,并使沟槽本体、混凝土层以及既有沟槽形成一个整体结构,大大增强了预制沟槽的整体性能。此外,相邻的预制沟槽之间搭接严密,有效保证了连接处的密封性能,且通过固定件使得相邻的预制沟槽连接牢固可靠,增强了预制沟槽的防水性能。预制沟槽的沟槽本体采用玻璃钢弹性材料制成,增强了预制沟槽耐低温性和耐久性,使其在高低温变化时的热胀冷缩量可由自身的弹性变形来适应,并且沟槽处于阴暗处使用,不接受紫外线辐射,大大延长了预制沟槽的使用寿命。

附图说明

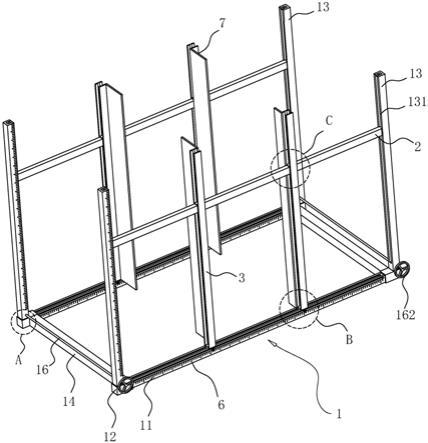

18.下面将参照附图对本实用新型进行说明。

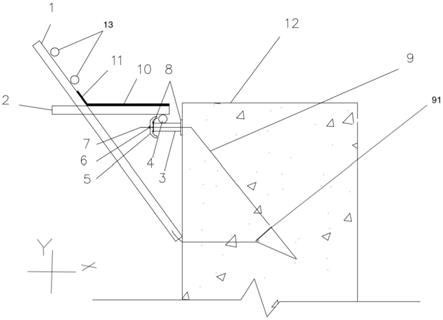

19.图1显示了根据本实用新型的用于加固和改造线路排水沟的预制沟槽的结构。

20.图2显示了图1所示预制沟槽中的沟槽本体的结构。

21.图3显示了加固构件与肋板之间的连接结构。

22.图4和图5显示了相邻的预制沟槽之间的连接结构。

23.在本技术中,所有附图均为示意性的附图,仅用于说明本实用新型的原理,并且未按实际比例绘制。

具体实施方式

24.下面通过附图来对本实用新型进行介绍。

25.图1显示了根据本实用新型的用于加固和改造线路排水沟的预制沟槽100的结构。

如图1所示,预制沟槽100包括沟槽本体10,沟槽本体10构造成u型结构。在沟槽本体10的外周设有混凝土层20,并且在沟槽本体10与混凝土层20之间件设有加固构件30。混凝土层20通过浇筑施工方式与沟槽本体10形成一体,加固构件30非常有利于混凝土层20与沟槽本体10形成整体,有利于增强预制沟槽100的强度性能。预制沟槽100沿铁路线路进行布设,相邻的预制沟槽100之间相互连接形成整体铁路沟槽。

26.根据本实用新型,如图2所示,沟槽本体10包括底板11和对称连接在底板11的两侧的侧板12。在一个实施例中,侧板12与底板11可以一体成型。并且,侧板12相对于底板11向外倾斜,侧板12与底板11之间的夹角夹角α设置成处于95

°‑

120

°

的范围内。由此,使得沟槽本体10的横截面形成上宽下窄的倒梯形结构。

27.沟槽本体10的内表面设置为光滑面,使得沟槽本体10的内表面没有颗粒状,不粘附杂质,有利于降低水阻,使水流速度更快,非常有利于提高预制沟槽100的排水效率。在一个实施例中,沟槽本体10的沟槽内壁为模压镜面出模。

28.在一个实施例中,沟槽本体10采用玻璃钢材料制成,并且,沟槽本体10采用模压工艺在高温高压环境下一体成型。沟槽本体10具有强度高,刚度大,材料内部的长纤维使材料本身的弹性变形能力强,能在施工和使用过程中抵抗异物撞击和土压变形。这非常有利于增强沟槽本体10的自身性能,有利于提高预制沟槽100的强度。

29.在一个未示出的实施例中,可以在侧板12远离底板11的末端设有向外延伸的唇部,唇部与底板11平行。唇部向外延伸的宽度不小10mm。唇部能够对预制沟槽100的顶部进行加强,从而提高预制沟槽100顶部的抗变形能力。唇部也可以作为混凝土层20浇筑完成参考,当灌注的混凝土达到唇部时,即可认为完成浇筑量。

30.根据本实用新型,在沟槽本体10的外表面上设有多个肋板14。如图2和图3所示,多个肋板14沿沟槽本体10的轴向均匀间隔开分布,且肋板14沿沟槽本体10的周向延伸设置。肋板14的宽度设置成从唇部13向底板11的方向递增,从而使肋板14的外侧边与底板11垂直。这里需要说明的是,肋板的宽度指肋板14沿垂直于侧板的方向上的尺寸。

31.在一个实施例中,肋板14的宽度可以设置成不同。例如,沿轴向方向肋板14的宽度交替设置,中间的两个肋板的宽度设置成小于两侧的肋板宽度。

32.根据本实用新型,加固构件30包括沿轴向延伸分布的第一钢筋。第一钢筋加固构件30穿过肋板14而设置在沟槽本体10的外侧。在肋板14上设有多个沿沟槽本体10的周向间隔开分布的通孔,加固构件30第一钢筋分别对应依次穿过相应肋板14上对应的通孔,从而与肋板14形成固定连接。由此,第一钢筋穿过相邻的两个沟槽本体10的肋板14,从而跨越两个沟槽本体10,这非常有利于增强相邻的沟槽本体10之间的连接稳定性,有利于增强预制沟槽100的整体性。

33.在一个未示出的实施例中,加固构件30还包括与第一钢筋交叉连接的第二钢筋。由此,在沟槽本体10的外侧形成网状结构的加固构件30。优选地,第二钢筋沿沟槽本体10的周向延伸设置,从而与第一钢筋相垂直。当然,可以理解,第二钢筋也可以设置成与第一钢筋呈小于90度交叉设置,从而形成网状结构。

34.混凝土层20采用浇筑施工方式形成。在浇筑过程中,混凝土层20将加固构件30浇筑在其中并与沟槽本体10浇筑形成一体。由此,加固构件30被埋入式浇筑在沟槽本体10与混凝土层20之间。使得沟槽本体10、加固构件30和混凝土层20共同形成一体,从而形成预制

沟槽100。预制沟槽100的这种结构尤其有利于增强刚度性能和整体性。

35.根据本实用新型,相邻的预制沟槽100之间采用搭接方式形成连接。如图4所示,相邻的上一级沟槽本体10下一级和沟槽本体10'通过搭接方式形成连接。例如,在上一级沟槽本体10的第一端设有第一搭接扣,在下一级沟槽本体10'的第二端设有能够与第一搭接扣适配的第二搭接扣。由此,相邻的沟槽本体通过相应的第一搭接扣和第二搭接扣以搭接方式形成连接。

36.在一个实施例中,沟槽本体10的两端构造成台阶式搭接口。如图4所示,在上一级沟槽本体10的第一端的内壁面上设有环向凹槽15,从而形成第一搭接扣,环向凹槽15的截面例如可以设置成半圆形。在下一级和沟槽本体10的第二端的外壁面上设有环向凸起16,从而形成第二搭接扣,环向凸起16设置成能够与环向凹槽适配安装。上一级沟槽本体10的第一端的环向凹槽15与相邻的下一级沟槽本体10'的第二端的环向凸起16适配搭接,从而使相邻的沟槽本体10形成连接。

37.为了保证相邻的沟槽本体10在连接处的密封性能,在沟槽本体10的搭扣连接处设有防水密封胶17,防水密封胶17可使相邻的上一级沟槽本体10与下一级沟槽本体10'之间连接牢固可靠,且具有良好的密封性。

38.如图5所示,为了保证相邻的沟槽本体10之间连接的紧固性,在第一搭接扣和第二搭接扣形成的搭接处设置固定件形成固定连接。固定件例如可以采用沉头螺钉60。在一个实施例中,在沟槽本体10的设有环向凹槽15的第一端设有紧固安装孔,紧固安装孔设置在侧板12的上端端面上且沿侧板端端向内延伸,在紧固安装孔中设有嵌件,嵌件例如预埋螺母61。在沟槽本体10的第二端的唇部上设有能够与紧固安装孔对应的沉头孔,环向凸起16与环向凹槽15适配安装后,沉头孔与紧固安装孔对准,将固定件安装在沉头孔和紧固安装孔中,从而使相邻的沟槽本体10形成固定连接。

39.预制沟槽100还包括用于盖合沟槽本体10的盖板40。盖板40用于安装在沟槽本体10的开口处,且盖板40的宽度大于沟槽本体10的宽度,能够有效避免外部杂物进入预制沟槽而影响排水。

40.在一个实施例中,预制沟槽100还包括轻质支撑格栅盖板50,轻质支撑格栅盖板50设置在沟槽本体10的开口端处,且与沟槽本体10的侧板12的上端面嵌入式安装,轻质支撑格栅盖板50的上端面与沟槽本体10的侧板12的上端面平齐。轻质支撑格栅盖板50能够支撑沟槽本体10的顶部,从而能够在浇筑混凝土层20时保持沟槽本体10不变形。

41.根据本实用新型,预制沟槽100在布设安装过程中,在原有混凝土沟槽良好的情况下,在原有沟槽底部首先铺放一定厚度的混凝土,然后将沟槽本体10放入其中,并保持沟槽顶部与沟槽本体10的底板11平整接触,同时保持沟槽本体10两侧的间隙一致。之后,按照搭接方式依次组装沟槽本体10,并安装加固构件30。之后,在沟槽本体10的侧面与原沟槽之间的缝隙内浇筑混凝土,从而形成混凝土层20。由此,预制沟槽100的混凝土层20与既有沟槽或隧道基底浇筑形成一体,从而完成混凝土层20的施工作业,这大大提高了预制沟槽100的整体性能,有效保证了预制沟槽100安装施工稳定,安全可靠。最后,将盖板40安装在沟槽本体10的开口处,完成预制沟槽100的布设施工。

42.根据本实用新型的预制沟槽100适用范围广泛,能够适用于公路、铁路等排水沟的加固和改造,也可以适用于隧道、路基段。并且,预制沟槽100的具体尺寸可根据既有水沟的

形式和大小进行调整,以适用不同尺寸的水沟。

43.根据本实用新型的预制沟槽100的沟槽本体10的内壁面光滑,水阻小,能够有效避免粘附杂物,有利于提高排水效率。沟槽本体10强度高,刚度大,且具有良好的弹性变形能力强,能在施工和使用过程中抵抗异物撞击和土压变形。预制沟槽100重量轻,安装方便,整体性强,在混凝土浇筑后,加固构件30与混凝土层浇筑形成一体,并使沟槽本体10、混凝土层20以及既有沟槽形成一个整体结构,大大增强了预制沟槽100的整体性能。此外,相邻的预制沟槽100之间搭接严密,有效保证了连接处的密封性能,且通过固定件使得相邻的预制沟槽100连接牢固可靠,增强了预制沟槽100的防水性能。预制沟槽100沟槽本体10采用玻璃钢弹性材料制成,增强了预制沟槽100耐低温性和耐久性,使其在高低温变化时的热胀冷缩量可由自身的弹性变形来适应,并且沟槽处于阴暗处使用,不接受紫外线辐射,大大延长了预制沟槽100的使用寿命。

44.最后应说明的是,以上所述仅为本实用新型的优选实施方案而已,并不构成对本实用新型的任何限制。尽管参照前述实施方案对本实用新型进行了详细的说明,但是对于本领域的技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。