1.本技术涉及电机零件的领域,尤其是涉及一种电机转子轴。

背景技术:

2.轴是机械中的主要零件之一,一般为金属圆杆,轮子和其他转动的机件绕着它或随着它转动。

3.转子轴是电机中的一种轴,转子安装在转子轴上以跟随转子轴的转动而转动,通过转子的转动以产生磁场,来实现电机的发电。

4.相关技术中,需要使转子轴两端连接的同种零件始终处于垂直状态时,通常在轴体的两端设置螺纹以通过螺纹连接来实现转子轴与其他零件连接。当该连接方式在使用过程当中有可能会因为转子轴的转动而使转子轴与其他零件脱离,因此,亟需设计一种转子轴能使转子轴两端连接的同一种零件相互垂直并且不易松动。

技术实现要素:

5.为了使转子轴两端的同种零件相互垂直并且相对转子轴不易松动,本技术提供一种电机转子轴。

6.本技术提供的一种电机转子轴采用如下的技术方案:

7.一种电机转子轴,包括轴体,所述轴体的一端沿轴向开设有第一键槽,所述第一键槽于所述轴体对称设置,所述轴体上远离第一键槽的一端同轴连接有安装部,所述安装部上远离轴体的一端沿轴向开设有第二键槽,所述第二键槽于所述安装部对称设置,且所述第一键槽的底面与所述第二键槽的底面相互垂直。

8.通过采用上述技术方案,第一键槽与第二键槽用于转子轴与其他零件进行连接,第一键槽底面和轴体侧壁形成凸起,使安装到第一键槽上的零件不会在轴体上转动,实现了轴体上第一键槽端所安装零件的固定。第二键槽底面和安装部侧壁形成凸起,使安装到第二键槽上的零件不会在安装部上转动,实现了安装部上第二键槽端所安装零件的固定。当零件安装到转子轴上时,因第一键槽的底面和第二键槽的底面相互垂直,安装在第一键槽和第二键槽上的同一种零件也相互垂直。

9.可选的,所述轴体上开设有第一键槽的部分与整个轴体的长度比例为1:7。

10.通过采用上述技术方案,轴体上开设有第一键槽的部分与整体具有一定比例,通过比例的设置使其他零件能固定在第一键槽上的同时,还保证了轴体的结构强度,避免轴体上开设第一键槽后轴体易断的情况发生。

11.可选的,所述第二键槽底面到安装部轴线的距离与安装部半径的比例为2:3。

12.通过采用上述技术方案,安装部上开设的第二键槽的宽度与安装部的半径具有一定的比例,通过比例的设置使其他零件能安装到轴体上的同时,还保证了安装部的结构强度,使安装部上不会因为开设了第二键槽而易断,保证了安装部的使用寿命。

13.可选的,所述轴体上开设有第一键槽的一端端部设置有第一倒角,所述安装部上

开设有第二键槽的一端端部设置有第二倒角。

14.通过采用上述技术方案,第一倒角具有引导作用,便于其他零件安装进第一键槽内,使第一键槽对其他零件进行固定。第二倒角具有引导作用,便于其他零件安装进第二键槽内,使第二键槽对其他零件进行固定。第一倒角和第二倒角的设置有效地去除了加工后转子轴表面上残留的毛刺,使安装人员在安装零件的过程时,减少对手部造成伤害的可能性。同时,在转子轴在运输过程中,避免发生转子轴上尖锐的角划伤相邻的转子轴的情况。

15.可选的,所述轴体上沿长度方向设置有冲筋。

16.通过采用上述技术方案,当转子安装在轴体上时,冲筋使转子固定在轴体上,不会在轴体上转动,避免了当转子轴转动时,转子相对转子轴转动而发生电机内部不稳定的情况。

17.可选的,所述轴体上设置有冲筋的部分与整个轴体的长度比例为3:5。

18.通过采用上述技术方案,轴体上设置有冲筋的部分的长度和整体长度具有一定比例,通过比例的设置使转子能固定在轴体上的同时,还保证了轴体的结构强度要求,使轴体不会因为设置了冲筋而发生轴体易断的情况。

19.可选的,所述安装部上靠近轴体的一端端部侧壁周向开设有退刀槽。

20.通过采用上述技术方案,退刀槽的设置便于零件加工过程中的退刀,同时开设有退刀槽的安装部和未开设有退刀槽的安装部之间存在大小差,使转子轴在装配时与相邻零件紧密配合,便于安装部与其他零件进行装配。

21.可选的,所述轴体上靠近安装部的一端端部设置有第三倒角。

22.通过采用上述技术方案,在加工转子轴退刀的过程中,刀身有可能撞击轴体端部对轴体造成损害,第三倒角的设置使刀身在撞击到轴体上时具有一定缓冲作用,使刀身作用于轴体上的应力不会过大,避免轴体上所受应力过大而发生轴体断裂的情况。

23.可选的,所述轴体和安装部表面均设置有电镀层。

24.通过采用上述技术方案,电镀层的设置使轴体和安装部都具有耐侵蚀性能,减小因轴体和安装部被侵蚀而造成转子轴无法使用的可能性。同时,电镀层的设置提高了转子轴的装饰性能,还可以修复金属零件尺寸,使转子轴更适配与其他部件连接。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.第一键槽和第二键槽的设置使安装在转子轴两端的同种零件相互垂直且不易松动,避免连接于转子轴上的零件发生松动而导致电机整体不稳定;

27.2.退刀槽的开设便于转子轴加工的退刀,同时使安装部上具有直径大小差,便于转子轴与其他部件紧密配合。

附图说明

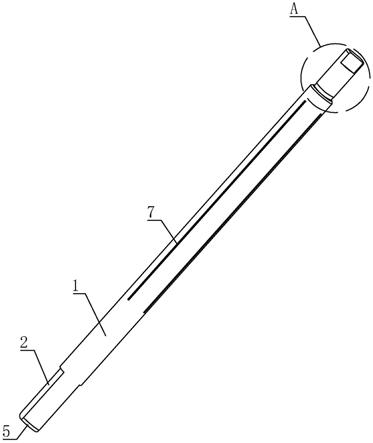

28.图1是本技术实施例的电机转子轴的结构示意图;

29.图2是图1中a部的放大图。

30.附图标记说明:1、轴体;2、第一键槽;3、安装部;4、第二键槽;5、第一倒角;6、第二倒角;7、冲筋;8、退刀槽;9、第三倒角。

具体实施方式

31.以下结合附图1

‑

2对本技术作进一步详细说明。

32.本技术实施例公开一种电机转子轴。参照图1,电机转子轴包括轴体1,轴体1的形状为圆柱,轴体1的外表面沿长度方向设置有冲筋7,冲筋7周向间隔设置有四个。冲筋7的设置使转子能固定安装在轴体1上,避免转子轴在转动的过程中转子相对转子轴发生转动而引起电机的不稳定。轴体1上设置有冲筋7的部分的长度占整个轴体1长度的五分之三,该设置使转子能固定在轴体1上的同时还能满足轴体1的强度要求,使轴体1在安装了转子之后依旧能正常高效的使用。轴体1的一端端部沿轴体1的长度方向开设有两个第一键槽2,两个第一键槽2以轴体1轴线对称设置。第一键槽2的设置用于其他部件安装到转子之后上,以跟随转子轴转动,同时开设有第一键槽2的轴体1和未开设有第一键槽2的轴体1之间有直径差,使其他零件安装在轴体1上时与轴体1紧密贴合。第一键槽2的长度与整个轴体1之间的比例为1:7,通过该比例设置使第一键槽2便于安装其他部件的同时还能满足轴体1的强度要求,使其他部件安装在轴体1上时,轴体1不易断裂。轴体1上开设有第一键槽2的一端设置有第一倒角5,第一倒角5的设置便于其他部件安装进第一键槽2内。同时,第一倒角5有效的去除了加工转子轴过程中残留的毛刺,使工作人员在安装转子轴时不会被毛刺所伤到。

33.参照图2,轴体1上远离第一键槽2的一端一体成型有安装部3,安装部3的和轴体1同轴设置,安装部3的横截面形状大小和轴体1的横截面形状大小相同。安装部3上远离轴体1的一端沿安装部3长度方向开设有两个第二键槽4,两个第二键槽4以安装部3轴线对称设置且第二键槽4的底面和第一键槽2的底面相互垂直。当其他部件通过第二键槽4安装在安装部3上时,转子轴两端所连接的零件相互垂直。开设有第二键槽4的安装部3和未开设有第二键槽4的安装部3之间有直径差,使其他零件安装在安装部3上时与安装部3紧密贴合,不会在安装部3上转动。两个第二键槽4底面之间的距离与安装部3的直径之比为2:3,通过该比例设置使第二键槽4便于安装其他零件的同时还能满足安装部3的强度要求,使其他部件安装在安装部3上时,安装部3不易断裂。安装部3上开设有第二键槽4的一端端部设置有第二倒角6,第二倒角6的设置有效去除了生产安装部3的过程中残留的毛刺,便于工作人员的安装。同时,第二倒角6的设置使转子轴在运输的过程中,不会出现尖锐的角划伤相邻转子轴的情况,保证了转子轴的质量。

34.安装部3上靠近轴体1的一端端部侧壁周向开设有退刀槽8,退刀槽8的设置用于转子轴加工过程中的退刀。轴体1上靠近退刀槽8的一端端部设置有第三倒角9,当退刀过程中刀身与轴体1出现撞击时,第三倒角9有效的起到缓冲作用,使刀身撞击到轴体1上时,轴体1不会承受过大的应力,避免轴体1上受到刀身过大的撞击力而发生轴体1断裂的情况。轴1体和安装部3的表面上均电镀有白锌层,提高了轴体1和安装部3的耐腐蚀性。

35.本技术实施例一种电机转子轴的实施原理为:将转子安装在轴体1上通过冲筋7实现转子在转子轴上的固定,同种零件分别安装在第一键槽2上和第二键槽4上以实现同种零件在转子轴的两端相互垂直。第一键槽2的底面和轴体1的圆弧面形成凸起,使安装在轴体1上的零件相对轴体1无法转动,第二键槽4的底面和安装部3的圆弧面形成凸起,使安装在安装部3上的零件相对安装部3无法转动,从而实现安装在转子轴两端的同种零件不易松动。

36.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。