1.本实用新型涉及丝网印刷设备技术领域,特别是涉及一种丝网印刷用承载件、丝网印刷网版。

背景技术:

2.在网印期间,将网印网版配置于印刷材料或基板上。该网印网版具有印刷图案掩模层及掩模层承载件,该掩模层连接至组态为网版的该掩模层承载件,该承载件由彼此编织的聚酯或不锈钢细线形成,在网线交叉处会形成突起节点,影响下墨效果的同时还会造成刮刀的损坏。具有较小网孔宽度及细网丝的网版为印刷影像的高分辨率及高印刷质量所必需,然而,网线间距愈小且网线愈细,此类型的网版的生产愈复杂且愈昂贵。在具有(例如)11微米的直径的不锈钢网丝的状况下,不可再施加高张力,因为自这些网线产生的网版具有相对机械敏感性。若在此类型的网版上运行高硬度刮刀,可能快速地损坏网线,导致网版的印刷寿命大幅下降。

技术实现要素:

3.本实用新型目的是要提供一种丝网印刷用承载件,以一体成型方式取代了传统编织网线的方式,优化了网版承载件的结构,能够提高印刷精度和使用寿命。

4.进一步地,本实用新型提供了一种丝网印刷网版,其对承载件进行优化设计的同时,对承载件油墨面所在一侧设置一定粗糙度的防滑层,便于油墨滚动,提高印刷效果。

5.为达到上述目的,本实用新型采用的技术方案是:

6.本实用新型提供了一种丝网印刷用承载件,其配置为具有开孔阵列的金属网片,所述开孔阵列包括若干个设置于金属网片表面的网孔,所述金属网片上的网孔构造根据用户定制调整,其中,所述金属网片为一体成型的镂空片材,所述金属网片非编织成型,所述金属网片的厚度为1微米~100微米。

7.可选地,所述网孔的尺寸为0.1微米~1000微米。

8.特别地,本技术还提供了一种丝网印刷网版,其包括如上所述的承载件和成型在承载件表面的图案掩膜层,所述图案掩模层成型于所述承载件下侧,与所述承载件表面迭合,所述图案掩模层在印刷图案区设置为镂空,非图案区设置为封闭,在丝网印刷过程中,油墨先通过所述承载件的网孔,然后通过下方图案掩模层的镂空图案区,转移到承印物表面。

9.可选地,在所述承载件的油墨面所在一侧设置有具备一定粗糙度的防滑层,所述防滑层对应于承载件另一侧的所述图案掩模层设置,并且不遮挡图案掩模层的镂空区,丝网印刷过程中,位于所述承载件的上侧的防滑层使印刷油墨充分滚动并快速通过下侧所述承载件的网孔和所述图案掩模层的图案开口。

10.可选地,还包括一框架,用于支撑和夹紧所述承载件。

11.可选地,所述承载件可直接和框架结合,或者与编织网布拼接后与框架结合。

12.可选地,所述图案掩模层与所述承载件一体成型,均采用金属材料制成。

13.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

14.本实用新型的丝网印刷用承载件,其采用整体式的金属网片结构,金属网片通过激光雕刻、电镀抑或者蚀刻工艺,能够直接在金属薄片表面成型出规则排布的开孔阵列。比较于传统网布的网丝交叉编织成型的结构,整体成型的金属网片能够避免编织网布网结处的活动性,减少承载件的拉伸性,大大增加承载件的抗形变性能,从而提升印刷尺寸的精度。另外,承载件的特别的结构,能够产生特定形状的网孔,能够更好地贴合待印刷产品的形状,以提供更好的下墨性能。

15.进一步地,本实用新型还提供了丝网印刷网版,其利用了上述金属制成的承载件的优点,同时在承载件油墨面增设了具有粗糙度的防滑层的设计,克服了油墨在光滑金属表面易打滑的缺陷,使得油墨在油墨面滚动式不会因打滑影响印刷效果。

附图说明

16.后文将参照附图以示例性而非限制性的方式详细描述本实用新型的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

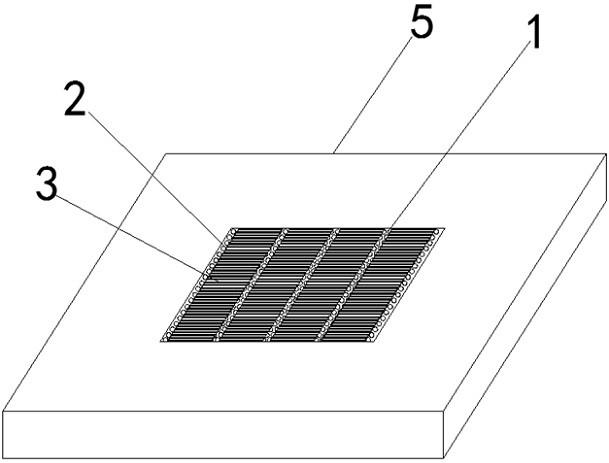

17.图1是根据本实用新型一个实施例的丝网印刷用承载件的结构示意图;

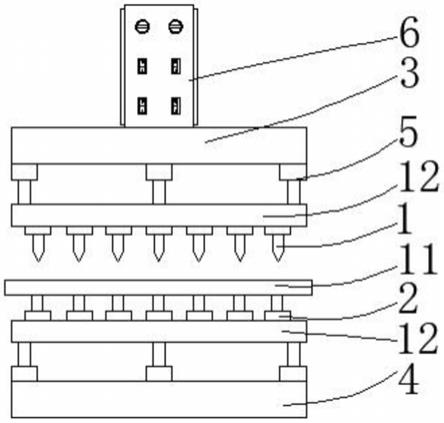

18.图2是根据本实用新型一个实施例的丝网印刷网版的油墨面一侧的视角示意图;

19.图3是根据本实用新型一个实施例的丝网印刷网版的图案掩膜层一侧的视角示意图;

20.图4是图3所示丝网印刷网版的的图案掩膜层一侧的微观结构示意图。

21.其中,附图标记说明如下:

22.1、金属网片,2、网孔,3、图案掩膜层,4、防滑层,5、框架。

具体实施方式

23.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

26.实施例1:

27.本实施例描述了一种丝网印刷用承载件,如图1所示,其配置为具有网孔阵列的金属网片1,所述网孔阵列包括规则排布设置于金属薄片上的开孔,所述金属网片1上的网孔2

构造根据用户定制调整,其中,所述金属网片为一体成型的镂空片材,所述金属网片1的厚度为1微米~100微米,所述网孔的尺寸为0.1微米~1000微米。

28.这一金属网片1为一整张金属薄片成型网孔2的结构,非传统的编织网结构,是采用整张网进行电镀、激光雕刻抑或者蚀刻成型出网孔结构,在整张金属薄片上成型出一定面积的微米级网孔,网孔2的形状也不会局限于传统蚀刻工艺所成型的圆孔状,还可以为矩形、方圆形或者其他多边形等等。

29.本实施例的丝网印刷用承载件,采用整体式的金属网片1结构,金属网片1通过激光雕刻、电镀抑或者蚀刻工艺,能够直接在金属片表面成型出规则排布的网孔阵列2,如此能够避免编织网布网结处的活动性,减少承载件的拉伸性,大大增加承载件的抗形变性能,从而提升印刷尺寸的精度。另外,承载件的特别的结构,能够产生特定形状的网孔2,能够更好地贴合待印刷产品的形状,以提供更好的下墨性能。

30.实施例2:

31.本实施例提供了一种丝网印刷网版,如图1~4所示,包括承载件和成型在承载件表面的图案掩膜层3,所述图案掩模层3成型于所述承载件下侧,与所述承载件表面迭合,所述图案掩模层3在印刷图案区设置为镂空,非图案区设置为封闭,在丝网印刷过程中,油墨先通过所述承载件的网孔2,然后通过下方图案掩模层3的镂空图案区,转移到承印物表面。

32.在所述承载件的油墨面所在一侧设置有具备一定粗糙度的防滑层4,所述防滑层4对应于承载件另一侧的所述图案掩模层3设置,并且不遮挡图案掩模层的镂空区,丝网印刷过程中,位于所述承载件的上侧的防滑层4使印刷油墨充分滚动并快速通过下侧所述承载件的网孔和所述图案掩模层的图案开口。所述防滑层4可由感光材料制成。

33.所述承载件采用的是整张金属网片1,是采用整张网进行电镀、激光雕刻抑或者蚀刻成型出网孔2的结构,而不是传统的编织网结构,网孔2的形状也就不会局限于传统蚀刻工艺所成型的圆孔状,还可以为方圆形、矩形或者其他多边形。

34.可选地,所述防滑层4对应于承载件另一侧的所述图案掩膜层3而设置,在防滑层4上对应于所述图案掩膜层3上的通槽同样开设有凹槽,以便于油墨由所述凹槽浸油所述承载件上网孔2下行至所述图案掩膜层3的通槽处,由通槽的上侧行进至其下侧进而涂敷于待加工基材的表面。

35.还包括一框架5,用于支撑和夹紧所述承载件,所述承载件可直接和框架5结合,或者与编织网布拼接后与框架5结合。

36.图案掩膜层3的选用可以是采用所述图案掩膜层3与所述承载件采用相同的材料制成,可通过3d打印、电镀、蚀刻、激光雕刻等加工工艺一体成型。

37.另一种方案是,所述图案掩膜层3采用与承载件不同的材料,成型于所述金属网片的表面,与所述金属网片相迭合,并采用适用于该图案掩膜层材料特性的加工方式制成图案镂空区。

38.可知,本实用新型所提供的丝网印刷网版,其利用了上述金属制成的承载件的优点,同时在承载件油墨面增设了具有粗糙度的防滑层的设计,克服了油墨在光滑金属表面易打滑的缺陷,使得油墨在油墨面滚动式不会因打滑影响印刷效果。

39.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,

凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。