1.本发明涉及发电机润滑技术领域,尤其涉及一种风机的发电机润滑设备。

背景技术:

2.现有的部分风电机组发电机不具备自动润滑功能,机组发电机轴承润滑依靠每年2次定检手动加脂润滑,润滑效果不佳,工作量大,润滑不均匀。

3.发电机采用手工加注油脂容易造成环境污染,并且单次注油量过大也容易造成轴承橡胶质密封圈受过度挤压破损、密封失效、油脂浪费严重。为此,我们提出一种风机的发电机润滑设备。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种风机的发电机润滑设备,具有节省成本,提高安全性,延长润滑部件寿命的特点,解决了现有的手工加注油脂容易造成环境污染,并且单次注油量过大也容易造成轴承橡胶质密封圈受过度挤压破损、密封失效、油脂浪费严重的问题。

5.本发明提供如下技术方案:一种风机的发电机润滑设备,包括润滑装置和润滑管路,所述润滑装置通过润滑管路为发电机轴承的润滑点注油,所述润滑装置通过控制装置控制其定时定量为发电机轴承的润滑点注油。

6.优选的,所述润滑装置采用电动润滑泵,包括电机和柱塞泵,所述电机用于带动柱塞泵往复运动,将油箱内的润滑脂吸入柱塞泵并在柱塞反向运动时泵出至润滑管路。

7.优选的,所述润滑装置采用双出油口泵站,通过两个分油管路分别向发电机前后润滑点注油。

8.优选的,每个分油管路均设置有堵塞报警装置,任一分油管路或润滑点堵塞时,将信号反馈至控制装置。

9.优选的,所述润滑装置通过卡套式三通接头分别与分油管路和油压传感器连接,所述油压传感器用于检测堵塞并向控制装置反馈报警信号。

10.优选的,所述控制装置采用plc控制器,用于设定并控制润滑周期、润滑时间、润滑量和流量告警。

11.本发明提供了一种风机的发电机润滑设备,通过在发电机前轴承和后轴承各设一个注脂点,根据润滑点的数量及其分布,发电机集中润滑系统采用双柱塞式集中润滑系统,通过润滑泵的两个柱塞,分别给发电机前轴承和后轴承两个润滑点进行润滑。节省95%人工,提高运营效益;延长润滑部件寿命达60

‑

80%;节约润滑脂成本,提高了安全性。

附图说明

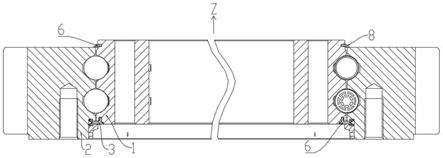

12.图1为本发明结构示意图。

13.图中:1、润滑装置;2、分油管路;3、三通接头;4、油压传感器。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

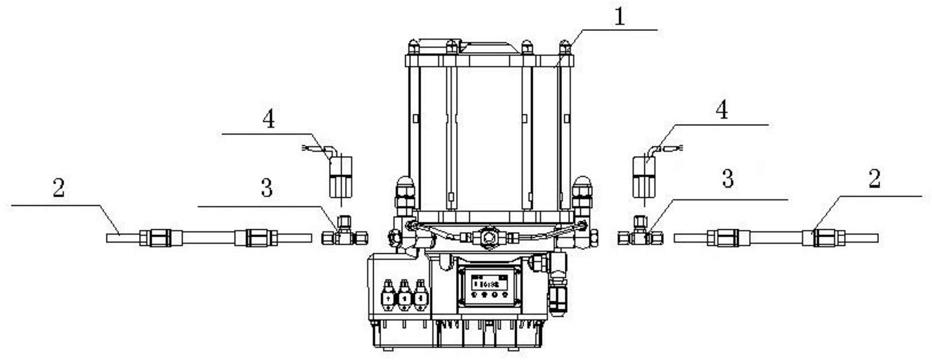

15.如图1所示,本发明提供一种技术方案:一种风机的发电机润滑设备,包括润滑装置1和润滑管路,润滑装置1通过润滑管路为发电机轴承的润滑点注油,润滑装置1通过控制装置控制其定时定量为发电机轴承的润滑点注油。

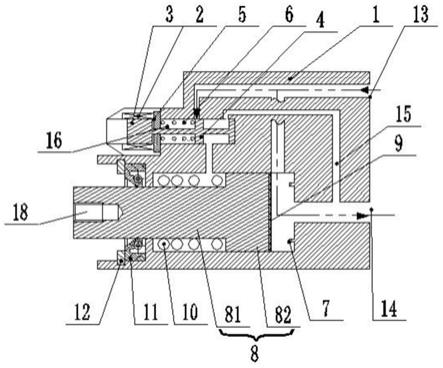

16.润滑装置1采用电动润滑泵,润滑泵站,其主要工作原理是系统进入润滑状态时,电机带动柱塞泵往复运动,将油箱内的润滑脂吸入柱塞泵并在柱塞反向运动时泵出。润滑装置1采用双出油口泵站,通过两个分油管路2分别向发电机前后润滑点注油。

17.工作压力:200bar;油箱容量:4l;排量:1.5ml/min;泵单元数量:2个;低油位监测:监测最低油位;工作温度:

‑

30℃~ 70℃;工作电压:ac230v;保护等级:ip65。

18.每个分油管路2均设置有堵塞报警装置,任一分油管路2或润滑点堵塞时,将信号反馈至控制装置。润滑装置1通过卡套式三通接头3分别与分油管路2和油压传感器4连接,油压传感器4用于检测堵塞并向控制装置反馈报警信号。油压传感器4实时检测系统运行状态,在主油路安装油压传感器4,当润滑系统的压力达到设定压力,油压传感器4动作并将信号反馈至润滑泵本体plc控制,设置报警信号。

19.油压传感器4主要技术参数:动作压力:100

‑

200bar;可调触点类型:常开/常闭(无源)。

20.控制装置采用plc控制器,用于设定并控制润滑周期、润滑时间、润滑量和流量告警。电气系统,集中润滑系统自带监控器,从机舱控制柜并联1个漏电保护器接入ac230v支路电源润滑支路电源空开带漏保功能,在电控板上设置好润滑周期,由自带泵本体plc控制润滑方式,运行一段时间后可根据实际润滑加注机收集情况调整周期。

21.安装方式:

22.润滑泵安装:润滑泵通过转接板安装在风机相应固定支架上,需现场在支架上钻4个φ10孔,具体位置可现场选定。严禁带电安装。安装时要保证油箱上的液位线清晰、干净。润滑泵站应安装牢固,固定在环境污染少、加油维护方便、易于观察和操作的位置。安装面应平整,安装连接要可靠。

23.润滑油管安装:根据润滑泵和分配器的安装位置,选择合适的走管线路,并将油管固定。油管应轴向垂直切断,不可使管口崩裂、划伤,更不可将油管压扁。安装时管道必须保持干净、清洁,无污染物。管路配管须短捷,以减少系统压力损失,确保管路畅通。管路最小弯曲半径7.9*14.3树脂管为r140,4.0*8.6树脂管为r90。管路接头连接处必须连接可靠,不得出现渗漏现象。

24.电气接线:由具有特殊作业资格证的专业人员依据电气作业规程进行操作。

25.工作原理:润滑泵进入润滑状态后,油脂通过双出油口泵站分别向发电机前后润滑点注油,注油结束后,润滑泵停止工作,整个供油过程结束,进入下一个工作循环。每个分油管路2均设置有堵塞报警信号,任一润滑管路或润滑点堵塞时,油压传感器4动作,将信号反馈至泵站主控plc,泵站主控程序设定好润滑周期、润滑时间、润滑量、流量告警等信号。

26.工作模式:

27.1、主轴初步设定未机组运行24小时,自动润滑系统运行2min,润滑量9ml,定检周期(6个月)润滑达到1600ml;

28.2、发电机每运行24小时,自动润滑系统运行2min,润滑量3ml,定检周期(6个月)润滑达到540ml。

29.本发明中,相对于现有的手动润滑,具有以下优点

30.1、节省95%人工:提高运营效益。集中润滑系统实现自动润滑,可节省原来95%的人工,减少保养次数,同时良好的润滑也将减少故障发生及相应的维修费用,增加运营效益。

31.2、延长润滑部件寿命达60

‑

80%:传统手工润滑注油量不易控制,尘沙等污物易被带入摩擦副而加重磨损。集中润滑系统具有科学高效的工作特点,其全封闭管路能够完全阻止外界污物进入摩擦副,显著降低各润滑部件的磨损,可有效延长润滑部件寿命达60

‑

80%。

32.3、节约润滑脂成本:手工润滑一般间隔一定时间注油一次,况且注油时机组轴承处于静止状态,加注的油脂全部堆积在润滑点处,滚珠表面并未形成良好的油膜,每年用于润滑的油量约会有大部分被浪费,使用集中润滑系统可节约润滑脂成本。

33.4、提高安全性:手工润滑,润滑效果无保障,润滑不良则潜在多种安全隐患。使用集中润滑系统,能确保系统各润滑部件得到适时有效的润滑,显著提高风机的安全性,其所产生的潜在经济效益十分可观。

34.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。