用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列及其制备方法

技术领域

1.本发明涉及甲醛传感器技术领域,具体而言涉及一种用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列及其制备方法。

背景技术:

2.甲醛(hcho)广泛存在于建筑材料、装饰材料、木质家具和地毯中,是室内环境挥发性有机化合物(vocs)中最重要的污染物之一,被认为是致病建筑综合征(sbs)的主要原因。甲醛是一种高度危险的挥发性有机化合物(voc)气体,会引起皮肤中毒、白血病和呼吸系统癌变等危害。脲醛树脂作为日常装修材料中的一种重要粘合剂,会在数十年的时间里缓慢释放出甲醛气体。根据我国《居室空气中甲醛的卫生标准》规定,居室空气中甲醛的最高容许浓度为 0.08mg/m3(~80ppb)。随着生活水平的提高,对室内空气中hcho气体的有效检测和降解的需求已经变得非常迫切。

3.目前,电阻型半导体气体传感器因成本低廉、制造简单、灵敏度高等优点,已经成为产量最大、应用范围最广的一类气体传感器。国内外科研工作者针对单一的hcho等室内装修污染主要有害气体,开展了高性能电阻型气体传感器的研究工作。然而,在复杂气体环境下对痕量hcho气体精准检测的研究还鲜有报道,这是因为电阻型气体传感器对不同气体存在响应相似的缺点,具有较高的交叉敏感性,其本质原因在于电阻型器件的参数过于单一,只能依托电阻率反映气体对敏感材料的影响,而气体种类和浓度的改变都会造成电阻率的变化,制约了传感器对气体种类和浓度的分类识别和精准检测。

4.尽管通过对敏感材料纳米化或表面功能化等技术可提高对单一气体的敏感特性,但在检测ppb级别痕量气体时,其响应信号较小,易受到其他气体等因素的干扰,且需要较大的工作电流或电压才能实现对其微弱信号的检测。该类电阻型气体传感器从原理上难以提高在多组分复杂气体环境中的适用性与可靠性,制约了气体传感器在复杂气体环境下对痕量甲醛气体检测的实际应用,其主要障碍在于电阻率是传感器评价选择特性、灵敏特性等气敏性能的唯一参数和表现形式。

技术实现要素:

5.本发明目的在于提供一种用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列及其制备方法,在气体种类繁多的复杂环境下(例如常见的空气环境)中,实现对痕量甲醛气体进行精准检测。

6.根据本发明的第一方面提出一种用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列,包括:

7.阵列基板;

8.在阵列基本表面通过半导体工艺制备的多个甲醛气体传感器,所述甲醛气体传感器为栅极敏感型传感器,并且多个甲醛气体传感器成周期性分布;

9.其中,所述栅极敏感型传感器包括以碳纳米管作为沟道的fet传感器,依次包括:

10.碳纳米管(cnt)构成的沟道层;

11.位于沟道层上方的介电层;

12.位于沟道层两侧并分隔开的源极以及漏极,介电层位于源极与漏极之间;以及

13.位于源极与漏极之间并形成于介电层上方的敏感层,作为栅极,所述敏感层为连续分布的贵重金属敏感层,敏感层的厚度为1nm~10nm。

14.优选地,所述介电层为氧化钇介电层,其厚度在6nm~12nm之间。

15.优选地,所述沟道层的厚度为1nm~2nm。

16.优选地,所述源极与漏极为ti/au电极,厚度为50nm~60nm。

17.优选地,所述贵重金属敏感层为钯金共体敏感层,包括与介电层接触的钯薄膜层以及位于钯薄膜层上方的金薄膜层。

18.优选地,所述栅极敏感型fet气体传感器阵列在工作时设置工作电压为10v,并且被设置成在室温25℃或者加热至150℃下检测感应痕量甲醛气体。

19.优选地,所述周期型分布包括阵列式周期分布,即多个栅极敏感型传感器呈横排竖列式分布,并且将每个栅极敏感型传感器的栅极连接到一个公用的栅极pad,形成信号传输层,用于传感信号的引出。

20.优选地,所述周期型分布包括将偶数n个栅极敏感型传感器形成一个组合,在十字交叉的四个方向依次直线排列;将每个方向的栅极敏感型传感器的栅极和漏极单独引出并沿直线排列在与栅极敏感型传感器排列的直线垂直的方向;每个方向上的栅极敏感型传感器的栅极共同引出,并延伸到栅极和漏极的引出方向的位置;多个所述的组合按照阵列式分布形成栅极敏感型fet气体传感器阵列。

21.根据本发明第二方面,还提出一种用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列的制备方法,包括以下步骤:

22.步骤1、清洗碳纳米管薄膜基片;

23.步骤2、在清洁后的碳纳米管薄膜基片上形成栅极敏感型fet气体传感器阵列中每个栅极敏感型传感器的源极与漏极,分别通过蒸镀工艺,在碳纳米管薄膜基片上制备一定厚度的 pd/au源极与漏极;

24.步骤3、对碳纳米管薄膜基片进行刻蚀,在保留每个栅极敏感型传感器的碳纳米管作为沟道层的前提下,刻蚀去除多余的碳纳米管;

25.步骤4、在每个栅极敏感型传感器的碳纳米管沟道层上并且在源极与漏极之间的位置制备双层结构的氧化钇介电层;

26.步骤5、在漏极与源极之间,并且在氧化钇介电层上方制备连续分布的贵重金属敏感层,作为栅极;所述的贵重金属敏感层包括金属单质的pd、au及cr中的一种,或者共体合金pd/au、 pd/cr、au/cr、pd/au/cr中的一种;以及

27.步骤6、将每个栅极敏感型传感器的栅极连接到一个公用的栅极pad,形成信号传输层,用于传感信号的引出,至此制备得到用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列。

28.优选地,所述氧化钇介电层的厚度控制在6nm~12nm,碳纳米管沟道层的厚度控制在 1nm~2nm;贵重金属敏感层的厚度控制在1nm~10nm。

29.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

30.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

31.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

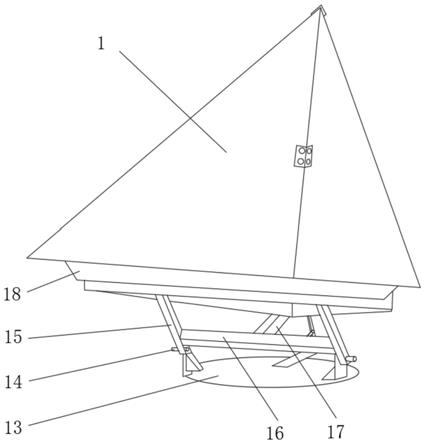

32.图1a是本发明示例性实施例的用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列的制备流程示意图。

33.图1b是本发明示例性实施例的用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列中栅极敏感型传感器的结构示意图。

34.图2a、2b是本发明示例性实施例的用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列的示意图。

35.图3是本发明另一个实施例的本发明示例性实施例的用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列的示意图。

36.图4是对栅极敏感型fet气体传感器阵列的原子力显微镜表征示意图。

37.图5是栅极敏感型fet气体传感器阵列的电学性能测试示意图。

38.图6是栅极敏感型fet气体传感器阵列的气敏性能测试示意图。

39.图7是栅极敏感型fet气体传感器阵列在不同工作电压下的瞬态响应示意图。

40.图8是栅极敏感型fet气体传感器阵列的不同工作温度下的瞬态响应示意图。

41.图9是栅极敏感型fet气体传感器阵列的气体选择性测试结果示意图。

42.图10是栅极敏感型fet气体传感器阵列的响应性能测试示意图。

43.图11是栅极敏感型fet气体传感器阵列的抗湿性能测试示意图。

44.图12是栅极敏感型fet气体传感器阵列的转移曲线示意图。

45.图13是栅极敏感型fet气体传感器阵列在不同敏感层厚度下的瞬态响应测试结果示意图。

具体实施方式

46.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

47.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

48.结合附图1a所示,本发明的示例性实施例提出一种用于痕量甲醛气体检测的栅极

敏感型 fet气体传感器阵列,包括阵列基板以及在阵列基本表面通过半导体工艺制备的多个甲醛气体传感器,甲醛气体传感器为栅极敏感型传感器,并且多个甲醛气体传感器成周期性分布。

49.结合附图1b所示的示例,栅极敏感型传感器包括以碳纳米管作为沟道的fet传感器,依次包括:碳纳米管(cnt)构成的沟道层;位于沟道层上方的介电层;位于沟道层两侧并分隔开的源极以及漏极,介电层位于源极与漏极之间;以及位于源极与漏极之间并形成于介电层上方的敏感层,作为栅极,所述敏感层为连续分布的贵重金属敏感层,敏感层的厚度为1nm~ 10nm。

50.优选地,所述的贵重金属敏感层包括金属单质的pd、au及cr中的一种,或者共体合金 pd/au、pd/cr、au/cr、pd/au/cr中的一种。由此,通过所选择的金属单质或者共体合金,由此催化角度,对甲醛气体分子催化成小分子,容易引起栅极表面的电荷密度的改变,使得甲醛气体容易被检测到。

51.在以下的实施例中,示例性的以pd/au共体合金为例进行说明。在可选的实施例中,贵重金属敏感层为钯金共体敏感层(pd/au),包括与介电层接触的钯薄膜层以及位于钯薄膜层上方的金薄膜层。

52.其中,每个传感器单元(即一个栅极敏感型传感器)的cnt沟道层的宽长比为2,其中在以下实施例中,长度为25微米,宽度为50微米。

53.优选地,所述介电层为氧化钇介电层,即y2o3薄膜,其厚度在6nm~12nm之间。

54.优选地,所述cnt沟道层采用半导体型碳纳米管,厚度为1nm~2nm,cnt的纯度为99.9%以上,例如可采用商用的高纯度cnt薄膜基片。

55.优选地,所述源极与漏极为ti/au电极,厚度为50nm~60nm。

56.优选地,栅极敏感型fet气体传感器阵列在工作时设置工作电压为10v,并且被设置成在室温25℃或者加热至150℃下检测感应痕量甲醛气体。

57.优选地,所述周期型分布包括阵列式周期分布,即多个栅极敏感型传感器呈横排竖列式分布,并且将每个栅极敏感型传感器的栅极连接到一个公用的栅极pad,形成信号传输层,用于传感信号的引出,如图2a、2b所示。

58.优选地,所述周期型分布包括将偶数n个栅极敏感型传感器形成一个组合,在十字交叉的四个方向依次直线排列;将每个方向的栅极敏感型传感器的栅极和漏极单独引出并沿直线排列在与栅极敏感型传感器排列的直线垂直的方向;每个方向上的栅极敏感型传感器的栅极共同引出,并延伸到栅极和漏极的引出方向的位置;多个所述的组合按照阵列式分布形成栅极敏感型fet气体传感器阵列,如图3所示。

59.根据本发明的第二方面还提出一种用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列的制备方法,包括以下步骤:

60.步骤1、清洗碳纳米管薄膜基片;

61.步骤2、在清洁后的碳纳米管薄膜基片上形成栅极敏感型fet气体传感器阵列中每个栅极敏感型传感器的源极与漏极,分别通过蒸镀工艺,在碳纳米管薄膜基片上制备一定厚度的 pd/au源极与漏极;

62.步骤3、对碳纳米管薄膜基片进行刻蚀,在保留每个栅极敏感型传感器的碳纳米管作为沟道层的前提下,刻蚀去除多余的碳纳米管;

63.步骤4、在每个栅极敏感型传感器的碳纳米管沟道层上并且在源极与漏极之间的位置制备双层结构的氧化钇介电层;

64.步骤5、在漏极与源极之间,并且在氧化钇介电层上方制备连续分布的贵重金属敏感层,作为栅极;

65.步骤6、将每个栅极敏感型传感器的栅极连接到一个公用的栅极pad,形成信号传输层,用于传感信号的引出,至此制备得到用于痕量甲醛气体检测的栅极敏感型fet气体传感器阵列。

66.优选地,氧化钇介电层的厚度控制在6nm~12nm,碳纳米管沟道层的厚度控制在1nm~ 2nm;贵重金属敏感层的厚度控制在1nm~10nm。

67.我们以pd/au栅极敏感层为例,更加具体的描述本发明的栅极敏感型fet气体传感器阵列的制备过程。

68.(1)采用电子束蒸发和氧化工艺,清洗碳纳米管薄膜基片。4寸碳纳米管薄膜基片购自北京华碳元芯电子科技有限责任公司。

69.详细步骤为:在超净间环境下(空气含直径于0.5μm尘埃粒数小于1000),用金刚笔将4 寸碳纳米管薄膜基片分割为两片2寸的基片。采用电子束蒸发工艺(电子束镀膜仪 de400dhl),在2寸碳纳米管薄膜基片上蒸镀3nm金属钇。

70.在超净间万级区(空气含直径于0.5μm尘埃粒数小于100),之后将基片放在已经升温至 270℃的热板上,在空气氛围中将碳纳米管薄膜基片表面的金属钇,氧化30min形成氧化钇 (y2o3)。

71.去除碳纳米管薄膜基片表面的多余的金属钇及y2o3粘附的杂质。

72.详细步骤为:在超净间万级区,将表面含y2o3的碳纳米管薄膜基片放入盐酸溶液中浸泡 1min,盐酸溶液的h2o:hcl配比为20:1。前后分别用乙醇、丙酮、去离子水和异丙酮溶液冲洗碳纳米管薄膜基片表面。最后用氮气吹干。

73.(2)采用激光直写和电子束蒸发工艺,在清洁后的碳纳米管薄膜基片上形成阵列中的各个fet单元的源极和漏极(即第一次光刻)。

74.详细步骤为:在超净间万级黄光区,在碳纳米管薄膜基片上前后旋涂光刻胶lor和 s1813,利用激光直写机(型号microwriter ml)曝光出各个fet单元的源极和漏极区,所用版图结见图3。之后将曝光之后的碳纳米管薄膜基片在显影液(型号microposit mf

‑

39 developer)中严格保持1min,在去离子水中定影严格保持1min。最后用氮气吹干。

75.在超净间环境下,采用电子束蒸发工艺,在上述光刻后的碳纳米管薄膜基片上分别蒸镀 ti/pd/au厚度分别为0.3

‑

1nm/20nm/60nm。

76.在超净间万级区,将镀完ti/pd/au金属膜的碳纳米管薄膜基片放入pg溶液(型号g050200 4000l1pe)中浸泡12h左右,之后仅用ipa冲洗2分钟。最后用氮气吹干。

77.(3)采用激光直写和o2等离子刻蚀工艺,刻蚀掉多余的碳纳米管,以确保每个fet单元的沟道中存在碳纳米管。

78.详细步骤为:在超净间万级黄光区,在碳纳米管薄膜基片上前后旋涂光刻胶lor和 s1813,利用激光直写机曝光出除每个fet单元的沟道区之外的区域。之后将曝光之后的碳纳米管薄膜基片在显影液中严格保持1min,在去离子水中定影严格保持1min。最后用氮气吹干。

79.在超净间环境下,采用o2等离子蚀刻(rie)工艺(等离子刻蚀仪型号livell plasma),将上述光刻后的碳纳米管薄膜基片用o2等离子体与暴露区域的碳纳米管反应60s,蚀刻冗余的碳纳米管,以确保碳纳米管只留在每个通道中。

80.在超净间万级区,将刻蚀后的碳纳米管薄膜基片放入pg溶液中浸泡0.5

‑

1h左右,前后分别用乙醇、丙酮、去离子水和异丙酮溶液冲洗碳纳米管薄膜基片表面。最后用氮气吹干。

81.(4)采用采用激光直写、电子束蒸发和氧化工艺,在沟道区的碳纳米管薄膜上形成y2o3介电层。

82.详细步骤为:在超净间万级黄光区,在碳纳米管薄膜基片上前后旋涂光刻胶lor和 s1813,利用激光直写机曝光出除每个fet单元的沟道区之外的区域。之后将曝光之后的碳纳米管薄膜基片在显影液中严格保持1min,在去离子水中定影严格保持1min。最后用氮气吹干。

83.在超净间环境下,采用电子束蒸发工艺,在上述光刻后的碳纳米管薄膜基片上蒸镀3nm 金属钇。

84.在超净间万级区,将镀完金属钇的碳纳米管薄膜基片放入pg溶液中浸泡0.5

‑

1h左右,之后仅用ipa冲洗2分钟。用氮气吹干。将吹干的基片放在已经升温至270℃的热板上,在空气氛围中将碳纳米管薄膜基片表面的金属钇,氧化30min形成氧化钇(y2o3)。

85.(5)本实施例中,栅敏感型碳基fet阵列的介电层使用双层y2o3。重复上述步骤(4)。

86.(6)采用激光直写和电子束蒸发工艺,在源漏电极之间且位于介电层上方形成敏感层。

87.详细步骤为:在超净间万级黄光区,在碳纳米管薄膜基片上前后旋涂光刻胶lor和 s1813,利用激光直写机曝光出除每个fet单元的沟道区之外的区域。之后将曝光之后的碳纳米管薄膜基片在显影液中严格保持1min,在去离子水中定影严格保持1min。最后用氮气吹干。

88.在超净间环境下,采用电子束蒸发工艺,在上述光刻后的碳纳米管薄膜基片上蒸镀1 nm~10nm金属敏感层。金属敏感层包括金属单质pd、au和cr以及合金pd/au、pd/cr、au/cr 和pd/au/cr。

89.在超净间万级区,将镀完金属敏感层的碳纳米管薄膜基片放入pg溶液中浸泡0.5

‑

1h左右,之后仅用ipa冲洗2分钟。用氮气吹干。

90.(7)采用激光直写和电子束蒸发工艺,将每个fet单元的栅极连接到一个公用的栅极pad 上用于形成信号传输层。

91.详细步骤为:在超净间万级黄光区,在碳纳米管薄膜基片上前后旋涂光刻胶lor和 s1813,利用激光直写机曝光出除每个fet单元的沟道区之外的区域。之后将曝光之后的碳纳米管薄膜基片在显影液中严格保持1min,在去离子水中定影严格保持1min。最后用氮气吹干。

92.在超净间环境下,采用电子束蒸发工艺,在上述光刻后的碳纳米管薄膜基片上蒸镀40nmau。

93.最后将镀完信号传输层的碳纳米管薄膜基片放入pg溶液中浸泡12h左右,之后仅用ipa 冲洗2分钟。用氮气吹干。

94.最终得到栅敏感型碳基fet阵列。

95.在本发明的实施例中,所使用的碳纳米管薄膜基片的厚度为2nm,纯度达到99.9%以上,其内部碳纳米管薄重叠在一起并且随机分布组装成网络薄膜。

96.如图4所示的传感器阵列的原子力显微镜表征示意图,其中图(a)为敏感层中au薄膜层的表面形貌;(b)源漏电极ti/au的高度分布图;(c)栅极敏感层pd/au的高度分布图;(d)栅介电层y2o3的高度分布图。在本发明的实施例中,栅极敏感层通过电子束蒸发出连续的贵金属薄膜,顶层敏感层au的表面形貌图如图所示。从图中可见,其表面具有一定的粗糙度,测试为0.79nm,能为气体分子提供吸附位点,有利于材料与气体分子反应从而提高气体传感器的响应。由图4的(b)

‑

(d)可知,源极与漏极、敏感层pd/au和y2o3介电层的厚度分别为50、 20、6.03nm。

97.图5示例的表示了传感器阵列的电学性能,其中(a)为传感器器件测试时电路连接示意图; (b)为介电层y2o3工艺后器件的转移曲线;插图为沟道中仅有碳纳米管时器件的转移曲线;(c) 为敏感层栅极pd/au工艺后器件的转移曲线;(d)为沟道中仅有碳纳米管时器件的输出曲线; (e)为敏感层栅极pd/au工艺后器件的输出曲线;(f)为在通入800ppb甲醛气体前后器件的输出曲线对(vgs=0v,vds=10v)。由此测试结果可见,在连续的制备工艺过程中,传感器期间始终保持p型晶体管特性的转移特性,连续的制备工艺对沟道材料特性几乎没有影响。需要说明的是,随着介电层y2o3薄膜和敏感层pd/au薄膜的引入,单个传感器器件的工作电压降低了一个数量级,从

‑

1v降至

‑

0.1v,有效降低了器件的功耗。图4(d

‑

e)分别为敏感层pd/au 薄膜引入前后传感器器件的输出特性。pd/au薄膜引入后,器件呈现出非常明显的肖特基接触,通过肖特基接触,有利于传感器获得较大的响应。进一步研究了气体通入后对器件电学性能的影响,图4(f)给出了fet器件暴露于800ppb hcho后的输出特性。该器件暴露hcho 气体后电导发生变化,说明器件对hcho气体分子较灵敏,具有应用于甲醛气体传感器的可能性和性能基础。

98.图6表示了栅极敏感型碳基传感器阵列在不同工作条件下对甲醛气体的气敏测试结果。其中图(a)为室温下气体传感器的动态响应曲线;插图为气体传感器在室温下的浓度

‑

响应拟合图;(b)为室温下气体传感器的重复性曲线;(c)为150℃下气体传感器的动态响应曲线;插图为气体传感器在不同甲醛浓度中的响应拟合图;(d)为150℃下气体传感器的重复性曲线。从测试结果表面,结合图5(a),在没有加热的情况下(即室温25℃时),随着甲醛浓度的增大,气体传感器的电阻逐渐增大,表现出p型响应行为。在150℃加热条件下,如图5(c),随着甲醛浓度的增大,气体传感器的电阻逐渐增大,表现出n型响应行为,在其过程中,温度的升高引起了材料载流子浓度的变化,从而提高了器件对于甲醛气体的气敏性。由此,通过加热有效的解决了室温条件工作下常见的基线漂移问题,其对hcho的检测限低至10ppb,响应与浓度的线性相关系数从0.86(室温下)大大提高到0.99(加热后)。图5(b)和图5(d)重复性测试进一步说明加热改善了其传感性能,对hcho的回收率从80%提升到97%。

99.图7表示了栅极敏感型碳基传感器阵列在不同工作电压下的瞬态响应测试结果。其中对比测试了在不同工作电压登记下的器件的气敏性能,结合图示的结果可见,栅极敏感型碳基甲醛气体传感器阵列的在工作电压为10v时具有最好的气敏响应,确定最佳工作电压为10 v。

100.图8表示了栅极敏感型碳基传感器阵列在不同工作温度下的瞬态响应图。如图所示,其中各个图示的测试温度条件为:(a)25℃;(b)50℃;(c)75℃;(d)100℃;(e)150℃。图(f)为温度

‑

响应对比图。

101.从测试结果可见,栅极敏感型碳基fet阵列气体传感器在工作温度为150℃时具有最好的瞬态响应,确定最佳工作温度为150℃。

102.图9表示了栅极敏感型碳基传感器阵列在对不同气体的选择性测试结果。我们在25摄氏度和150摄氏度下进行的对比测试。其中各个图示的测试温度条件为:(a)25℃;(b)150℃。从测试结果可见,对不同种类气体的选择性,在25摄氏度和150摄氏度下,对甲醛气体中具有最佳的气敏响应。因此,该传感器对甲醛气体表现出较高的选择性且不随外界条件变化而改变。

103.图10是栅极敏感型fet气体传感器阵列的响应性能测试示意图。图(a)和图(b)分别为25℃和150℃时栅极敏感型甲醛气体传感器在3次动态响应/恢复过程中响应值、响应时间/恢复时间。图中可以看出,改变工作条件,器件对甲醛气体的气敏响应、响应时间和恢复时间基本一致,稳定性好。

104.图11是栅极敏感型碳基传感器阵列的抗湿性能测试示意图。图(a)是抗湿性测试;(b)是长期稳定性测试结果。从长期测试结果来看,本发明制备的传感器阵列具有较好的抗湿性和长期稳定性。

105.图12是栅极敏感型碳基传感器阵列的转移曲线示意图。其中图(a)是工艺前沟道中仅碳纳米管薄膜时,栅极敏感型碳基甲醛气体传感器阵列中90个传感器单元的转移曲线;(b)是在 y2o3介电层工艺之后90个单元的转移曲线。由此可见,在增加y2o3介电层工艺之后,器件电学性能一致性得以显著改善。

106.图13是栅极敏感型碳基传感器阵列在不同敏感层厚度下的瞬态响应测试结果示意图。其中图(a)是10nm厚度的不同敏感材料作为敏感栅极时fet阵列气体传感器的瞬态响应图;图 (b)是1nm厚度的不同敏感材料作为敏感栅极时fet阵列气体传感器的瞬态响应图;图(c)是 10nm厚度的不同敏感材料作为敏感栅极时fet器件的重复性图;图(d)是1nm厚度的不同敏感材料作为敏感栅极fet器件的重复性图。通过图13的测试可见,在1nm和10nm厚度的敏感层条件下,栅极敏感型碳基传感器阵列的瞬态响应表现出较佳的一致性。

107.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。