1.本发明涉及预制桩施工技术领域,具体涉及一种泥浆消纳植桩方法。

背景技术:

2.传统植桩法即用钻机成孔,在放入预制桩后,注入水泥浆,水泥浆在预制桩的桩周和桩管内凝固固结成桩的植桩法,由于成孔过程需要用水、泥浆或其他循环液,施工过程有大量的泥浆排出,施工时有泥浆二次污染,并且钻机的钻进效率较低,而压桩机施工占用的范围又较大,这样,就使得钻机与静压桩机之间要来回穿插,设备比较大型,动力强大,可能要求配置的临电较大,造成施工的效率低。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种泥浆消纳植桩方法。

4.为了实现上述目的,本发明提供如下技术方案:

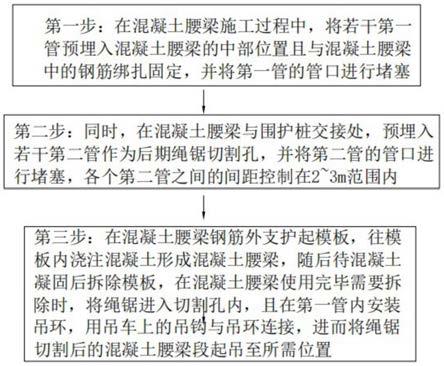

5.一种泥浆消纳植桩方法,包括如下步骤:

6.s1:按照设定深度钻孔,将孔内泥浆排入泥浆区;

7.s2:按照约束条件抽取定量泥浆、水泥、粉煤灰、膨润土混合制成膏状浆液;

8.s3:将膏状浆液通过钻机钻杆注入步骤s1钻成的桩孔内;

9.s4:在桩孔内放入预制桩完成植桩。

10.在本发明中,优选的,所述约束条件包括泥浆比重和混合比例参数,所述混合比例参数包括有多组,每一组对应一泥浆比重,依据抽取的泥浆测得其比重后确定混合比例参数。

11.在本发明中,优选的,所述约束条件还包括桩孔体积参数v

z

、多节预制桩总体积参数v

y

、膏状浆液体积参数v

g

、膏状浆液密度参数ρ、充盈系数k、膏状浆液质量参数m

g

。

12.在本发明中,优选的,其中膏状浆液体积参数v

g

=v

z

‑

v

y

,膏状浆液质量参数m

g

=kρv

g

,同时泥浆质量参数m

n

、水泥质量参数m

s

、粉煤灰质量参数m

f

、膨润土质量参数m

t

之和等于膏状浆液质量参数m

g

。

13.在本发明中,优选的,在步骤s1中,还包括如下步骤:

14.s11:测量放线,确定桩孔位置;

15.s12:在桩孔外埋设护筒;

16.s13:调整钻机位置,并将钻头对准桩孔;

17.s14:按照预设深度h钻机成孔。

18.在本发明中,优选的,在步骤s2中,水泥、粉煤灰、膨润土分别放置容器内,分别抽取所需的重量份后与废弃泥浆一起在搅拌装置中混合均匀。

19.在本发明中,优选的,在步骤s4中,还包括以下步骤:

20.s401:在桩孔外放置植桩桩孔定位器;

21.s402:第一节预制桩底部安装桩底定位器,用吊车将第一节预制桩吊取到植桩桩

孔正上方;

22.s403:调整第一节预制桩位置,使得桩底定位器与桩孔后,放置第一节预制桩;

23.s404:第一节预制桩放置到位后,通过绳缆对第一节预制桩进行初步固定;

24.s405:将第二节预制桩与第一节预制桩进行对接和固定,植入孔内;

25.s406:重复步骤s404~s405,将第三节预制桩以及后续多节预制桩进行对接固定,植入孔内,直至完成全部预制桩的放置。

26.在本发明中,优选的,在步骤s405中,第二节预制桩由吊车吊取至第一节预制桩上方,将多节预制桩进行对接,对接好后将二者焊接固定,撤去绳缆,用吊车及桩身自重沉入设计标高的孔内。

27.在本发明中,优选的,在步骤s4中,还包括以下步骤:

28.s411:在桩孔外放置植桩桩孔定位器;

29.s412:将多节预制桩对接固定成整体预制桩,预制桩底部安装桩底定位器;

30.s413:吊车吊取整体预制桩,并将桩底定位器与桩孔对位后,放置预制桩,完成植桩。与现有技术相比,本发明的有益效果是:

31.本发明的方法通过设定约束条件,能将一定比例的泥浆、水泥、粉煤灰、膨润土混合搅拌后组成成桩需要的一定量的膏状浆液,以进行成桩的浇灌,循环利用废弃的泥浆同时,减少水、水泥、粉煤灰、膨润土使用,节约能源且环保;制成的泥浆能够减少沉桩阻力,并使得预制桩通过自重可沉桩到预定的土层,减小对周边居民的影响;施工现场只利用常规钻孔灌注钻机及吊车,减少了传统植桩需要大型设备、占地面积大、消耗电能问题;且采用传统钻孔灌注桩工艺成孔,也免去了清孔的过程,减少了需要处理的泥浆总量,将泥浆通过混合方法消纳掉,有效地减少了泥浆的排放和处理,绿色环保;且本方法成桩质量提高,桩基整体的承载力增强。

附图说明

32.图1为本发明所述的一种泥浆消纳植桩方法的流程框图。

33.图2为本发明所述的一种泥浆消纳植桩方法所用的部分膏状浆液性能图。

34.图3为本发明所述的一种泥浆消纳植桩方法的流程简图。

35.图4为图3对应的流程框图。

36.图5为本发明所述的一种泥浆消纳植桩方法的另一流程简图。

37.图6为图5对应的流程框图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相

关的所列项目的任意的和所有的组合。

40.请参见图1,本发明一较佳实施方式提供一种泥浆消纳植桩方法,包括如下步骤:s1:按照设定深度钻孔,将孔内泥浆排入泥浆区;s2:按照约束条件抽取定量泥浆、水泥、粉煤灰、膨润土混合制成膏状浆液;s3:将膏状浆液通过钻机钻杆注入步骤s1钻成的桩孔内;s4:在桩孔内放入预制桩完成植桩;通过将桩孔排出的废弃泥浆与水泥、粉煤灰、膨润土混合,制成膏状浆液,完成对废弃泥浆消纳,同时节约了原本膏状浆液需要的水,经济环保,同时通过约束条件,运算得到成桩所需的膏状浆液量,并按照膏状浆液所需的量对泥浆、水泥、粉煤灰、膨润土进行混合,避免制成的膏状浆液过多,浪费水泥、粉煤灰、膨润土材料,避免产生新的废弃物,节约成本,且整体只需要钻机钻孔,再利用钻机中间将膏状浆液注入桩孔,完成后移开钻机,再使用吊车将多节预制桩吊取过来后放入膏状浆液内,完成植桩,整体操作易实施,无需太多复杂设备,施工效率高。

41.进一步的,膏状浆液具有一定的扩展度,将预制桩放入膏状浆液中固定,相比直接在桩孔内直接放置预制桩固定,预制桩与膏状浆液之间的侧摩擦力大,且膏状浆液整体包裹预制桩,相较于传统的静压桩法以及钻孔植桩法,植桩效果好,承载力高。

42.在本实施方式中,约束条件包括桩孔体积参数v

z

、多节预制桩总体积参数v

y

、膏状浆液体积参数v

g

、膏状浆液密度参数ρ、充盈系数k、膏状浆液质量参数m

g

、泥浆质量参数m

n

、水泥质量参数m

s

、粉煤灰质量参数m

f

、膨润土质量参数m

t

、以及混合比例参数;其中v

g

=v

z

‑

v

y

,m

g

=kρv

g

,泥浆质量参数m

n

、水泥质量参数m

s

、粉煤灰质量参数m

f

、膨润土质量参数m

t

之和等于膏状浆液质量参数m

g

,泥浆质量参数m

n

、水泥质量参数m

s

、粉煤灰质量参数m

f

、膨润土质量参数m

t

由膏状浆液质量参数m

g

乘以各自对应的混合比例参数确定。

43.在本实施方式中,混合比例参数包括有多组,依据废弃泥浆的比重确定混合比例参数。具体的,桩孔体积参数v

z

为钻机钻成的桩孔的整体体积,其桩孔体积参数v

z

为桩孔深度与钻机截面积的乘积,桩孔深度依据实际施工需求设定值,膏状浆液为混合后需灌入桩孔的材料,桩孔所需灌入的膏状浆液体积v

g

=v

z

‑

v

y

,依据混合后膏状浆液密度参数ρ确定所需的膏状浆液质量参数m

g

,m

g

=kρv

g

,其中k为充盈系数,为保证重新灌入桩孔内的膏状浆液在放入预制桩后能完全包裹预制桩并填满整个桩孔,充盈系数k一般取值为1.05~1.1,具体依据实际施工抽取出的废弃泥浆比重而定,泥浆比重通过设备测得后,对应得到泥浆:水泥:粉煤灰:膨润土的混合比例,例如当泥浆比重为1.3时,泥浆:水泥:粉煤灰:膨润土的混合比例参数为28:10:1:2,此时膏状浆液密度参数ρ对应为1610,依据比例可分别计算得到对应该膏状浆液质量下所需的每一份成分质量,依据该质量参数将各成分混合最终制得成桩所需的膏状浆液,此膏状浆液的性能如图2所示,将膏状浆液由钻机从桩孔底部起自下而上灌入,直至灌完为止,通过以上约束条件的运算,合理控制各个成分的混合,在充分消纳泥浆的同时减少其他材料的使用,节约成本,且在同一施工地,各个桩孔施工相同,仅需一次约束条件的运算,后续钻孔及灌注均依据该约束条件进行,使得整体的施工效率提升,减少不必要步骤以及材料的浪费。

44.在本实施方式中,在步骤s1中,还包括如下步骤:s11:测量放线,确定桩孔位置;s12:在桩孔外埋设护筒;s13:调整钻机位置,并将钻头对准桩孔;s14:按照预设深度h钻机成孔。

45.具体的,在钻机钻孔前,先采用全站型电子测距仪等测距仪器进行测量,依据施工

要求确定桩孔的位置,并在确定好的位置设置护筒,护筒用于维持桩孔口的稳定,避免土层的坍塌,且在护筒上设置有泥浆口,在进行旋挖成孔过程中产生的泥浆经由护筒上的泥浆口排出到泥浆区,以顺利实现泥浆的循环,放置好护筒后钻机就位,将钻头对应好桩孔后钻机依据设定好的深度开始旋挖工作,直到完成深度为h的桩孔。

46.在本实施方式中,在步骤s2中,水泥、粉煤灰、膨润土分别放置容器内,分别抽取所需的重量份后与废弃泥浆一起在搅拌装置中混合均匀。

47.具体的,混合容器主要采用可移动式搅拌加注装置,例如泥浆搅拌车,通过装置上的计量高压泵抽取固定分量的水泥、粉煤灰、膨润土以及泥浆,进行混合后得到膏状浆液,再通过钻机自底部开始灌注到桩孔内,在膏状浆液灌注的同时,桩孔内的剩余泥浆由上方自动排出,也免去了清孔的过程,在膏状浆液拌制中消纳了废弃泥浆,减少了泥浆排放,实现绿色环保的施工作业。

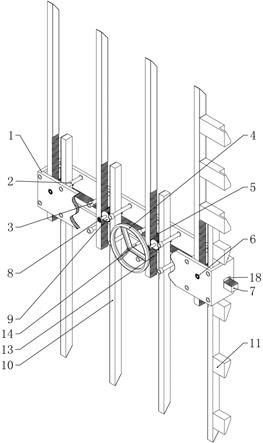

48.如图3和图4所示,在本实施方式中,在步骤s4中,还包括以下步骤:

49.s401:在桩孔外放置植桩桩孔定位器;s402:第一节预制桩底部安装桩底定位器,用吊车将第一节预制桩吊取到植桩桩孔正上方;s403:调整第一节预制桩位置,使得桩底定位器与桩孔匹配后,放置第一节预制桩;s404:第一节预制桩放置到位后,通过绳缆对第一节预制桩进行初步固定;s405:第二节预制桩由吊车吊取至第一节预制桩上方,将第一节预制桩与第二节预制桩进行对接,对接好后将二者焊接固定,撤去绳缆,用吊车及桩身自重沉入设计标高的孔内;s406:重复步骤s404~s405,将第三节预制桩以及后续多节预制桩进行对接固定,植入孔内,直至完成全部预制桩的放置。

50.具体的,在混合浆液灌注完成后,在护筒外固定植桩桩孔定位器,在第一节预制桩底部固定桩底定位器,通过桩底定位器与桩孔的贴合合从而确定第一节预制桩正对桩孔中心位置,以保证预制桩下放位置的准确性,在将第一节预制桩下放到指定深度后,需要将第一节预制桩与第二节预制桩进行对接,将吊装绳缠绕桩孔定位器的挡柱上,通过吊装绳缆分别从四个角度对第一节预制桩进行固定,然后吊车吊取第二节预制桩,将第二节预制桩底部与第一节预制桩顶部对接,对接好后将二者焊接固定,撤去绳缆,用吊车及桩身自重沉入设计标高的孔内,依照同样的方法将后面多节预制桩进行对接固定,直到完成所有的预制桩埋设,高效准确的完成整体的植桩作业。

51.如图5和图6所示,在本实施方式中,在步骤s4中,包括以下步骤:s411:在桩孔外放置植桩桩孔定位器;s412:将多节预制桩对接固定成整体预制桩,预制桩底部安装桩底定位器;s413:吊车吊取整体预制桩,并将桩底定位器与桩孔匹配对位后,放置预制桩,完成植桩。具体的,为增加施工进度,也可先将多节预制桩先进行对接以及焊接固定,固定好后在预制桩底部固定桩底定位器,采用吊车将整体的预制桩吊取并依据底部桩底定位器与桩孔进行位置调整,调整好后吊车将预制桩下放,依靠预制桩自重沉入桩孔内,完成植桩。

52.工作原理:

53.消纳植桩主要使用在施工建设中,首先依据施工要求确定桩孔的位置,并在确定好的位置设置护筒,放置好护筒后钻机就位,将钻头对应桩孔后钻机依据设定好的深度开始旋挖工作,直到完成深度为h的桩孔,钻机排出的泥浆进行循环利用,测得泥浆的比重后,按照该比重对应下的混合比例将泥浆、水泥、粉煤灰、膨润土混合搅拌,形成成桩需要灌注的膏状浆液,膏状浆液具有一定强度,且泥浆内的沙和土处于可流动状态,能够减少沉桩阻

力,并使得预制桩通过自重可沉桩到预定的土层,减小对周边居民的影响,将膏状浆液通过钻头灌入桩孔内,移走钻机,在桩孔外放置植桩桩孔定位器,用吊车将第一节预制桩吊取到植桩桩孔正上方,调整使得第一节预制桩底部的桩底定位器与桩孔匹配后,放置第一节预制桩,第一节预制桩放置到位后,将捆绑在第一节预制桩的绳缆挂到桩孔定位器的挡柱上,从而对第一节预制桩进行初步固定,接着吊车吊取第二节预制桩,将第二节预制桩底部与第一节预制桩顶部对接,对接好后将二者焊接固定,撤去绳缆,用吊车及桩身自重沉入设计标高的孔内,依次再对接固定后续预制桩并沉入桩孔内,成桩后,由于膏状浆液的固化作用对预制桩及多节预制桩之间的接口起到一个握裹作用,使得预制桩的安全性高,质量好,整体过程现场只利用常规钻孔灌注钻机及吊车,大大减少了传统植桩需要大型设备、占地面积大、消耗电能问题。上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。