1.本发明涉及涉及建筑基础施工和软路基基础施工技术领域,尤其涉及具有抗横向破坏和抗浮功能的混凝土管桩及施工方法。

背景技术:

2.为抵抗地下水位变化及淤泥流动等因素,建筑物的抗浮设计和桩基抗横向破坏便是一个重要的设计内容;在当前的建筑物混凝土管桩基础抗浮设计、抗流动淤泥横向破坏设计、路基工程抗地下流动淤泥横向破坏设计和施工中,会在混凝土管桩内部2.5米深处设置圆形钢板,在混凝土管桩内部浇筑混凝土及设置钢筋,钢筋深入混凝土管桩内部2.5米,该些钢筋显露在混凝土管桩外的部分与承台一体浇筑相连;混凝土管桩与承台看似形成了一个整体,但因混凝土管桩管壁光滑和后浇在管桩内的混凝土凝固时收缩,一旦地下水压过大,混凝土管桩与其内浇筑的混凝土容易分离,导致承台和建筑物上浮;

3.另外,建筑物基础和软基础原设计桥改混凝土管桩承载路基工程抗流动淤泥横向破坏设计、和施工中,混凝土管桩由多根管桩拼接而成,一般的拼接方式只是在混凝土管桩接桩处上下两块钢板满焊一圈。其焊接面积小、焊接难度高、加上整桩身长、抗弯抗折能力差。稍有地下淤泥流动挤压,其桩身会弯曲,改变桩身上下受力,严重会断桩。也加快建筑物的倾斜沉降和路基沉降。

4.上述情况在引发建筑物上浮或倾斜沉降、路基沉降等情况发生后,需要进行抗浮锚杆、板面加厚加载或引水等补救措施;然而,该些补救措施均需要巨大的人力物力,且补救效果不一定能达到理想状态;因此,防止建筑物上浮及防止桩身被横向破坏均极为重要。

技术实现要素:

5.有鉴于此,本发明一方面提出具有抗横向破坏和抗浮功能的混凝土管桩,另一方面提出具有抗横向破坏和抗浮功能的混凝土管桩的施工方法,能够解决现有的混凝土管桩本体与承台容易分离而导致建筑物上浮的问题和桩身容易被横向破坏的问题。

6.本发明一方面的技术方案是这样实现的:

7.具有抗横向破坏和抗浮功能的混凝土管桩,包括混凝土管桩本体,所述混凝土管桩本体的一端固定有钢抱箍,所述钢抱箍的外周侧固定有沿周向排列的多块竖板,所述竖板的两侧均固定有多根栓钉;所述混凝土管桩本体由若干管桩对接而成,管桩的端部的端面具有端头板,管桩的端部的外侧套接有套箍板,相邻的管桩的端头板焊接相连;相邻的管桩的连接处的外侧设置有多块弧形钢抱板,所述弧形钢抱板焊接在套箍板上。

8.作为所述具有抗横向破坏和抗浮功能的混凝土管桩的进一步可选方案,所述混凝土管桩本体内部固定有多条l形连接条,所述l形连接条的部分固定在所述混凝土管桩本体内部,另外的部分显露在所述混凝土管桩本体外。

9.作为所述具有抗横向破坏和抗浮功能的混凝土管桩的进一步可选方案,所述l形连接条包括竖直设置的连接部和与所述连接部成角度设置的散射部,所述连接部通过混凝

土固接在所述混凝土管桩本体内部,所述散射部的垂直投影与所述混凝土管桩本体的半径共线。

10.作为所述具有抗横向破坏和抗浮功能的混凝土管桩的进一步可选方案,所述l形连接条由钢筋折弯制成。

11.作为所述具有抗横向破坏和抗浮功能的混凝土管桩的进一步可选方案,所述栓钉与竖板的侧面垂直设置。

12.作为所述具有抗横向破坏和抗浮功能的混凝土管桩的进一步可选方案,所述钢抱箍包括两个弧形连接板,两个弧形连接板的端部通过螺栓两两对接。

13.作为所述具有抗横向破坏和抗浮功能的混凝土管桩的进一步可选方案,所述钢抱箍与所述混凝土管桩本体之间的缝隙填充有结构胶。

14.作为所述具有抗横向破坏和抗浮功能的混凝土管桩的进一步可选方案,所述竖板底部设有环形钢板,所述环形钢板包括两块弧形钢板,两块弧形钢板的端部通过焊接两两对接,所述环形钢板的内侧壁与所述钢抱箍的外壁焊接,所述环形钢板的顶部与所述竖板的底部焊接。

15.该具有抗横向破坏和抗浮功能的混凝土管桩能够加强混凝土管桩本体和承台之间的连接强度,提高混凝土管桩本体和承台的抗拉抗浮能力,可有效避免建筑物上浮,也避免了因建筑物上浮后补救抗浮的巨额成本。其中,混凝土管桩本体的接桩结构能够加强管桩之间的连接强度,当混凝土管桩本体上浮时,能够抵抗混凝土管桩本体轴向上的拉力;另外还能达到有效对抗地下流动淤泥对管桩基础的横向破坏的目的;其中,管桩的拼接结构解决了因流动淤泥横向破坏桩身而导致建筑物不均匀沉降的问题和路基沉降问题。

16.本发明另一方面的技术方案是这样实现的:

17.上述具有抗横向破坏和抗浮功能的混凝土管桩的施工方法,包括以下步骤:

18.s1:成桩,设置混凝土管桩本体;

19.s2:在成桩处开挖承台基坑;

20.s3:在混凝土管桩本体的端部外侧设置钢抱箍,在钢抱箍外焊接多块竖板,在竖板底部设置环形钢板,在竖板外焊接栓钉;

21.s4:在所述钢抱箍与所述混凝土管桩本体之间的缝隙填充结构胶;

22.s5:在混凝土管桩本体内部浇筑混凝土及设置l形连接条,所述l形连接条由钢筋弯折而成;

23.s6、在承台基坑内设置钢筋笼,钢筋笼中位于所述环形钢板下方的纵筋与所述环形钢板焊接相连;

24.s7、在承台基坑内浇筑混凝土以形成承台。

25.其中,在步骤s1中,所述混凝土管桩本体由若干管桩相连而成,管桩的端部的端面具有端头板,管桩的端部的外侧套接有套箍板,将相邻的管桩的端头板进行焊接,并在两根管桩的连接处的外侧焊接多块弧形钢抱板,所述弧形钢抱板焊接在套箍板上。

26.该施工方法能够加强混凝土管桩本体和承台之间的连接强度,提高混凝土管桩本体和承台的抗拉抗浮能力,可有效避免建筑物上浮,也避免了因建筑物上浮后补救抗浮的巨额成本。另外通过在管桩拼接处增加弧形钢抱板,加强管桩连接处的强度,可有效对抗地下流动淤泥对管桩基础的横向破坏,避免因管桩基础被横向破坏而导致路基下沉、建筑物

不均匀沉降等问题。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

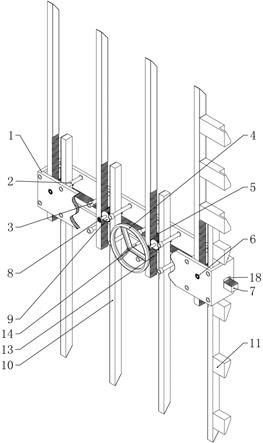

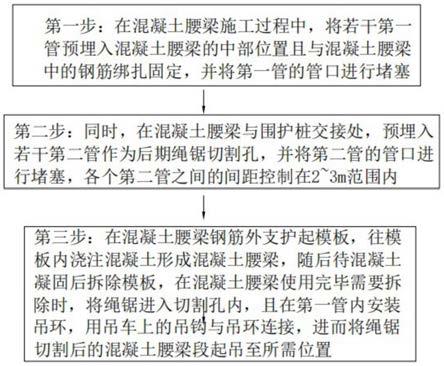

28.图1为本发明具有抗横向破坏和抗浮功能的混凝土管桩与承台的连接示意图;

29.图2为图1中a

‑

a的截面示意图;

30.图3为图1中b

‑

b的截面示意图;

31.图4为图2中c

‑

c的截面示意图;

32.图5为管桩与管桩之间的连接示意图;

33.图6为图5中d

‑

d的截面示意图。

34.图中:1、混凝土管桩本体;2、承台;3、钢抱箍;31、竖板;32、环形钢板;4、栓钉;5、l形连接条;51、连接部;52、散射部;6、弧形钢抱板;7、钢挡板。

具体实施方式

35.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例。

36.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

38.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可以是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

39.参考图1

‑

6,示出了具有抗横向破坏和抗浮功能的混凝土管桩,包括混凝土管桩本体1,所述混凝土管桩本体1的一端固定有钢抱箍3,所述钢抱箍3的外周侧固定有沿周向排列的多块竖板31,所述竖板31的两侧均固定有多根栓钉4;所述混凝土管桩本体1由若干管桩对接而成,管桩的端部的端面具有端头板,管桩的端部的外侧套接有套箍板,相邻的管桩的端头板焊接相连;相邻的管桩的连接处的外侧设置有多块弧形钢抱板6,所述弧形钢抱板6焊接在套箍板上。

40.简单而言,通过所述钢抱箍3与所述混凝土管桩本体1之间的稳定连接,令多块竖

板31与多根栓钉4能够稳固地固定在混凝土管桩本体1的端部,混凝土管桩本体1通过多块竖板31与多根栓钉4增加与承台2的连接结构;换而言之,所述混凝土管桩本体1通过所述竖板31和所述栓钉4加强与所述承台2的连接强度,提高混凝土管桩本体1和承台2的抗拉抗浮能力,可有效避免建筑物上浮,也避免了因建筑物上浮后补救抗浮的巨额成本。

41.上述方案中,管桩上设置的端头板和套箍板为现有技术,故未图示,本发明并未对其进行改进;两条管桩对接时,将相邻的管桩的端头板进行焊接,并在连接处的外周焊接多块弧形钢抱板6,所述弧形钢抱板6的厚度优选大于16mm,弧形钢抱板6适应于所述管桩的外周面的弧度;弧形钢抱板6焊接在套箍板上;优选的,弧形钢抱板6至少有三块;增强管桩与管桩之间的连接强度和连接后的整体性。增强向上拉力抗浮和抗流动淤泥的横向破坏。该管桩拼接结构解决了因流动淤泥横向破坏管桩而造成建筑物上浮或不均匀沉降的问题,以及解决了因流动淤泥横向破坏管桩而造成路基基础沉降问题。

42.上述方案中,参考图3,所述栓钉4与竖板31的侧面垂直设置。其中,采用栓钉4与竖板31连接,施工方便,造价便宜,焊接可控,结构稳固,增加竖板与承台混凝土的摩擦力,抗剪能力强。

43.上述方案中,为进一步提高所述混凝土管桩本体1与承台2之间的连接稳定性,参考图1和图2,所述混凝土管桩本体1内部固定有多条l形连接条5,所述l形连接条5的部分固定在所述混凝土管桩本体1内部,另外的部分显露在所述混凝土管桩本体1外。所述l形连接条5包括竖直设置的连接部51和与所述连接部51成角度设置的散射部52,所述连接部51通过混凝土固接在所述混凝土管桩本体1内部,所述散射部52的垂直投影与所述混凝土管桩本体1的半径共线。其中,所述l形连接条5可由钢筋折弯制成;换而言之,所述竖板31和所述栓钉4位于混凝土管桩本体1的外侧,主要提高混凝土管桩本体1外侧与承台2的连接稳定性;而所述l形连接条5位于所述混凝土管桩本体1的内侧,主要提高混凝土管桩本体1内侧与承台2的连接稳定性;内外结合,令所述混凝土管桩本体1与所述承台2之间的连接更稳固。

44.上述方案具体的,所述钢抱箍3包括两个弧形连接板,两个弧形连接板的端部通过螺栓两两对接。所述钢抱箍3可采用钢板制成,钢抱箍3的高度优选大于300mm,如此能提高钢抱箍3与竖板31的连接稳定性。

45.另外,为进一步提高所述钢抱箍3与所述混凝土管桩本体1之间的连接稳定性,所述钢抱箍与所述混凝土管桩本体之间的缝隙填充有结构胶。

46.在一些具体的实施方式中,由于在混凝土管桩本体1上设置了钢抱箍3,会导致设置承台2的钢筋笼中的某些纵筋无法贯穿,为提高钢筋笼的结构稳定性,参考图1、图2和图3,所述竖板31底部设有环形钢板32,所述环形钢板32包括两块弧形钢板,两块弧形钢板的端部通过焊接两两对接,所述环形钢板32的内侧壁与所述钢抱箍3的外壁焊接,所述环形钢板32的顶部与所述竖板31的底部焊接。如此,可以将位于环形钢板32下方的纵筋与所述环形钢板32焊接相连,以提高钢筋笼的结构稳定性;位于环形钢板32下方的纵筋可设置成7字型,从而增大纵筋与环形钢板32之间的焊接面积。

47.在实际应用时,可按照以下步骤设置上述的混凝土管桩:

48.步骤s1:成桩,设置混凝土管桩本体;

49.其中,根据设计及地质报告选择成桩方式;当需要多条管桩进行拼接才能形成所

述混凝土管桩本体1时,将相邻的管桩的端头板进行焊接,并在两根管桩的连接处的外侧焊接多块弧形钢抱板6,所述弧形钢抱板6焊接在套箍板上;

50.步骤s2:在成桩处开挖承台基坑;

51.其中,利用挖机和/或人工的方式开挖承台2基坑,开挖至指定深度,将混凝土管桩本体1上端超出的多余部分切除;

52.步骤s3:在混凝土管桩本体的端部外侧设置钢抱箍,在钢抱箍外焊接多块竖板,在竖板底部设置环形钢板,在竖板外焊接栓钉;

53.其中,将钢抱箍3固定在混凝土管桩本体1的端部外侧前,需对混凝土管桩本体1的表面进行打磨,打磨掉表面氧化层,用清水清洗干净并晾干;而对于钢抱箍3的表面需要打磨处理锈尘,并清理干净。将钢抱箍3固定在混凝土管桩本体1的端部外侧时,对组成所述钢抱箍3的两个弧形连接板用螺栓进行紧固,螺栓分两个阶段拧紧,初拧和终拧,螺栓初拧后,24小时内进行终拧;在终拧后的1小时后,48小时内要对其进行检测验收;

54.其中,所述竖板31优选为直角梯形的钢板,将竖板31的直角边焊接在所述钢抱箍3上,而竖板31的斜边向于外侧;如此,当要在承台2基坑内浇筑混凝土时,竖板31的斜边有利于混凝土下降;所述竖板31与所述钢抱箍3的连接处可开45

°

坡口,以使得所述竖板31与所述钢抱箍3之间的焊接融合效果更好;焊缝等级为一级,优选采用六块竖板31,两块相邻的竖板31之间夹角为60

°

。

55.步骤s4:在所述钢抱箍与所述混凝土管桩本体之间的缝隙填充结构胶;

56.其中,先采用结构胶将钢抱箍3和混凝土管桩本体1之间缝隙的上、下两端封闭;在结构胶上设置灌浆嘴,通过灌浆嘴往钢抱箍3和混凝土管桩本体1之间继续注入结构胶;待结构胶固化后,使钢抱箍3和混凝土管桩本体1之间产生有效的粘力;形成一个整体。

57.步骤s5:在混凝土管桩本体内部浇筑混凝土及设置l形连接条,所述l形连接条由钢筋弯折而成;

58.其中,一般而言,为节省混凝土,会在混凝土管桩本体1内部设置一钢挡板7,参考图2,将所述l形连接条5的连接部51焊接在所述钢挡板7上;而为确保l形连接条与混凝土管桩本体的连接稳定性,所述连接部51插入所述混凝土管桩本体1的深度优选至少为2.5m,所述钢挡板7的厚度优选至少为8mm。需要说明的是,即使是不在混凝土管桩本体1内部设置钢挡板,而是将混凝土管桩本体1内部完全填充混凝土,也属于本方案的可预想范围内。

59.步骤s6、在承台基坑内设置钢筋笼,钢筋笼中位于所述环形钢板下方的纵筋与所述环形钢板焊接相连;

60.步骤s7、在承台基坑内浇筑混凝土以形成承台。

61.其中,承台2浇筑时,可采用分层浇筑法。

62.该施工方法在原有设计和施工管桩与承台连接节点基础上,在混凝土管桩本体1上增加钢抱箍3,并采用结构胶加强钢抱箍3与混凝土管桩本体1的连接稳定性、整体性;当混凝土管桩本体1的端部通过钢抱箍3、竖板31等结构与承台2连接后,提高混凝土管桩本体1与承台2的整体性,增大了抗拉抗浮能力,可有效避免建筑物上浮,也避免了因建筑物上浮后补救抗浮的巨额成本。另外通过在管桩连接处增加弧形钢抱板6,加强管桩连接处的强度和桩身整体性,增强桩身向上抗拔上浮的能力。还可有效对抗地下流动淤泥对管桩基础的横向破坏,避免因管桩基础被横向破坏而导致路基下沉、建筑物不均匀沉降等问题;为国家

节约巨量吨的水泥、钢材和混凝土,其经济价值显著。现有软基础架桥方案改为使用混凝土预制管桩承载路基,可以节约施工巨量成本。十四五期间高速公路和国道改扩建软基础处理非常庞大。其经济价值影响深远。

63.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。