1.本发明涉及物流管理系统技术领域,尤其涉及一种电子废弃物处理智能化物流及仓储管理系统。

背景技术:

2.物流是指利用现代信息技术和设备,实现合理化服务模式和先进的服务流程,物流是随商品生产的出现而出现,随商品生产的发展而发展,所以物流是一种古老的传统的经济活动。物流管理的内容包括三个方面的内容:即对物流活动诸要素的管理,包括运输、储存等环节的管理;对物流系统诸要素的管理,即对其中人、财、物、设备、方法和信息等六大要素的管理;对物流活动中具体职能的管理,主要包括物流计划、质量、技术、经济等职能的管理等。

3.大部分企业的货物搬运是使用人工或固定输送设备来实现,使用人工搬运存在的主要问题是工作强度大,出错率高,管理困难,且人工成本有越来越高的趋势,因此亟需设计一种能够对物流和仓库进行智能管理的管理系统。

技术实现要素:

4.本发明的目的在于提供一种电子废弃物处理智能化物流及仓储管理系统,以对物流和仓库进行智能化管理。

5.为实现上述目的,本发明提供了一种电子废弃物处理智能化物流及仓储管理系统,包括:

6.agv管理系统模块,用于对货物进行运输;

7.人机交互系统模块,用于进行人工操作和信息阅读;

8.rfid信息采集系统模块,用于实现产品和设备的智能通讯以为系统提供数据采集和处理;

9.wms调度系统模块,用于对人工、半自动和全自动仓库进行控制和优化;

10.lms调度系统模块,用于与wms调度系统模块进行业务集成,并与物流车辆协调各种设备之间的动作;

11.车辆排队调度卸货模块,用于管理车辆排队,智能调度进出厂,结合地磅,管理实时数据;

12.原料出库与线边输送模块,用于创建出库订单,wms调度系统模块生成订单,并调度优化路径车辆,在指定巷道取料,经过出货大门,rfid信息采集系统模块自动扫码出库。

13.其中,所述agv管理系统模块包括:

14.agv车辆单元,用于在物流环境中完成搬运任务;

15.外部设备io单元,用于获取外部设备的状态信息、控制外部设备的执行;

16.系统管理器单元,用于接收用户或者上层系统的搬运需求、调度agv管理系统模块中的所有车辆和外部设备,完成特定的搬运任务,最终将结果反馈给用户或者上层系统;

17.操作者界面单元,用于监控系统管理器的运行状态。

18.其中,所述人机交互系统模块包括:

19.mcd8单元,用于连接到agv上的手动控制装置,操作人员可以对agv的所有动作进行控制;

20.显示屏单元,用于对agv进行调试、设置和重要信息提示;

21.cvc600单元,用于进行通讯连接;

22.vmc20单元,用于车辆的各种传感器、编码器以及安全激光信号的接入。

23.其中,所述wms调度系统模块包括:

24.登录单元,用于输入用户名、密码、验证码登录;

25.入库管理单元,用于对入库订单进行新增、修改、提交、删除和打印操作;

26.出库管理单元,用于对出库订单进行新增、修改、提交、删除、查看、关闭单据、关闭行单据和打印操作;

27.统计查询单元,用于对仓库库存进行查询。

28.其中,所述车辆排队调度卸货模块包括:

29.来料过磅单元,用于登记厂家、车牌和手机号码,系统自动记录登记信息,根据先来后到原则,led显示排队卸货;

30.卸货分选单元,用于对来料进行检验,合格品由人工核实数量、品种与类别,通过agv输送至原料仓磅秤处,不合格品原车返回;

31.空货车及不合格品过磅单元,用于对卸货完成的车辆进行确认,空货车和不合格品根据系统指引与放行,经过地磅,wms调度系统模块采集过磅称重数据反馈回erp系统;

32.原料分选与入库储存模块,用于确认物料信息,磅秤称重,数据自动关联系统,并绑定重量信息。

33.其中,所述电子废弃物处理智能化物流及仓储管理系统还包括:

34.监控模块,用于监控agv当前的任务状态、车辆状态和行驶路径,在监控终端上掌握agv的实时状态。

35.本发明的一种电子废弃物处理智能化物流及仓储管理系统,通过用于对货物进行运输的agv管理系统模块,用于进行人工操作和信息阅读的人机交互系统模块,用于实现产品和设备的智能通讯以为系统提供数据采集和处理的rfid信息采集系统模块,用于对人工、半自动和全自动仓库进行控制和优化的wms调度系统模块,用于与wms调度系统模块进行业务集成并与物流车辆协调各种设备之间的动作的lms调度系统模块,用于管理车辆排队,智能调度进出厂,结合地磅,管理实时数据的车辆排队调度卸货模块,用于创建出库订单,wms调度系统模块生成订单,并调度优化路径车辆,在指定巷道取料,经过出货大门,rfid信息采集系统模块自动扫码出库的原料出库与线边输送模块,从而对物流和仓库进行智能化管理。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

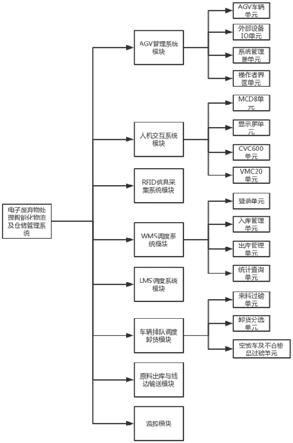

37.图1是本发明提供的电子废弃物处理智能化物流及仓储管理系统的拓扑图。

38.图2是本发明提供的电子废弃物处理智能化物流及仓储管理系统的业务框架图。

39.图3是本发明提供的电子废弃物处理智能化物流及仓储管理系统的agv管理系统模块的框架图。

40.图4是本发明提供的电子废弃物处理智能化物流及仓储管理系统的lms调度系统模块的工作流程图。

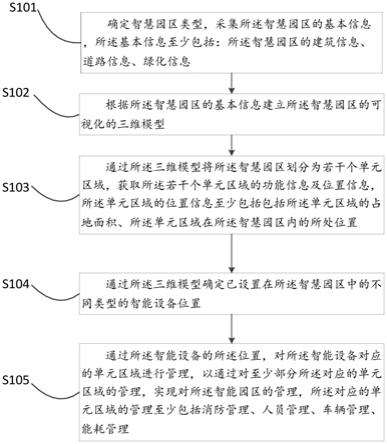

41.图5是本发明提供的电子废弃物处理智能化物流及仓储管理系统的框架图。

具体实施方式

42.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

43.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

44.请参阅图1至图5,本发明提供一种电子废弃物处理智能化物流及仓储管理系统,包括:

45.agv管理系统模块,用于对货物进行运输;

46.agv管理系统模块采用激光导航的自动导引系统,agv采用ndc8系统中的ls5激光导航传感器,达到激光导引的效果,ls5会安装在agv车体门架顶端,是为了探测区域内放置在特定位置的激光反射板以便正确对agv进行引导,激光扫描器随agv的行走,发出旋转的激光束,发出的激光束被沿agv行驶路径铺设的多组反光板(全向反光板)直接反射回来,触发控制器记录旋转激光头遇到反光板时的角度,控制器根据这些角度值与实际的这组反光板的位置相匹配,计算出agv的绝对坐标,基于这个原理就可以实现非常精确的激光导引,agv的上部装有激光扫描器,激光扫描器的主要功能是:发射激光束,同时接收来自反光板的反射光束,反射光束激发角度锁存电路锁存激光头的角度,再把所有反光板的角度及激光扫描器的方位传送到车载的控制器。激光扫描器的控制器还有监测自身的状态的功能,一旦检测到任何故障或错误,就会及时通知agv的车载控制器,由车载控制器作出相应的动作,激光扫描器laser scanner 5内部的控制器,通过内部的地图信息来分辨来自真正反光板或其他反射物体(如灯、窗户、钢板和太阳光)的不同反射光。有效地降低激光扫描器对其他干扰光源(如灯、窗户、钢板和太阳光)的敏感程度,滤出其他光源的干扰。激光扫描器可以自动调节可视反光板的数量,选择最佳的反光板,以求取最佳的测量精度。激光扫描器laser scanner 5利用反光板,通过三角测量原理测定agv在坐标系的位置,系统的反光板数量是冗余的,再通过求解误差方程来消除系统误差对测量结果的影响,最后在加上agv本身速度对测量结果的修正。agv的运行速度越高,测量的误差越大,所以要想实现高精度的停车,必须使agv做一段低速的运行,反光板的最大极限距离为70m,一般建议反光板最好在

5

‑

10米范围,这样测量的精度最高。

47.其中,所述agv管理系统模块包括:

48.agv车辆单元,用于在物流环境中完成搬运任务;

49.外部设备io单元,用于获取外部设备的状态信息、控制外部设备的执行;

50.系统管理器单元,用于接收用户或者上层系统的搬运需求、调度agv管理系统模块中的所有车辆和外部设备,完成特定的搬运任务,最终将结果反馈给用户或者上层系统;

51.操作者界面单元,用于监控系统管理器的运行状态;

52.agv管理系统模块由agv车辆单元、外部设备io单元、系统管理器单元、操作者界面单元和上层系统(erp、wms、mes)等5部分组成,agv车辆单元作为执行任务的载体,主要用于在物流环境中完成搬运任务,外部设备io单元主要用于获取外部设备(例如库位、门)的状态信息、控制外部设备(例如门、升降机)的执行,系统管理器单元为agv管理系统模块的神经中枢,接收用户或者上层系统(erp、wms、mes)的搬运需求、调度agv管理系统模块中的所有车辆和外部设备,完成特定的搬运任务,最终将结果反馈给用户或者上层系统(erp、wms、mes),由于系统管理器单元为一个后台服务器程序,用于可以通过操作者界面监控所有agv的状态、查看搬运任务的执行过程和执行状态,

53.系统管理器作为完整agv系统的神经中枢,管理agv系统中的实际运输流程,包含如下主要功能:执行搬运命令;为不同的运行作业分配最佳的车辆;为每次运输计算最佳的路线;控制agv管理系统模块的运输流量、避免agv间的碰撞;处理输入/输出(按钮、开门等);处理和agv车辆的通信、和io的通信、和上层系统(rp、wms、mes)的通信、和操作者界面单元的通信。操作者界面单元用于监控系统管理器的运行状态,其面对的用户主要为使用agv管理系统模块的终端用户操作者、检修技术人员,主要功能包括:查看车辆和i/o的位置和状态、启动/取消命令、查看时间和错误信息,操作者界面单元能够:显示系统范围路径图,包括各个点、段、站台的分类和编号;显示系统范围内每辆agv的位置和状态,常用状态有正常状态、等待充电、充电需求、手动状态、急停状态、路径阻塞、小车丢失、小车停止等,不同的状态使用不同的颜色表示,显示agv载货信息。显示各作业点、充电点的占用信息;可建立对图形监控有不同操作权限的用户或用户组,方便用户进行统一管理;可产生事件日志等报表;可以根据需求打印某一辆agv、某一段时间、某一种类型事件,方便用户了解、掌握总体agv运行情况;可根据定义缩放监控图形,可根据需要关闭层;可通过定义车辆状态显示其信息;查看和设置输入和输出的状态;查看命令缓冲区中的命令列表,了解agv具体的装卸货地点。命令列表会根据收到的状态信息不断更新,可删除某一项命令或改变局部参数;查看车辆的plc状态,跟踪指定车辆,取消不在系统的车辆,释放车辆之间的阻塞;操作者界面单元具有事件管理功能,可报告意外事件,包括车辆等待充电时间过长;车辆阻塞时间过长;失去导航时间过长;任务被取消;装卸货站台号无效或错误等。可利用事件过滤器,只显示所需查询的事件类型或时间段内发生的事件;可在图形监控中直接下达搬运、充电任务(应急用);可在图形监控中逻辑关闭或打开某台充电机。关闭充电机后,agv不会到这台充电机执行充电命令,重新打开后系统指挥agv到该充电机执行充电任务。

54.人机交互系统模块,用于进行人工操作和信息阅读;

55.其中,所述人机交互系统模块包括:

56.mcd8单元,用于连接到agv上的手动控制装置,操作人员可以对agv的所有动作进

行控制;

57.显示屏单元,用于对agv进行调试、设置和重要信息提示;

58.cvc600单元,用于进行通讯连接;

59.vmc20单元,用于车辆的各种传感器、编码器以及安全激光信号的接入;

60.人机交互系统模块能满足用户大部分人工操作以及信息阅读的需求,通过连接到agv上的手动控制装置,操作人员可以对agv的所有动作进行控制,例如:左转右转;前进、后退和原地自旋;行走速度的调节;货物的手动移载;如果计算机系统出现故障agv可以执行车载控制器的内部任务,不需要控制台的调度,用于系统的应急处理,手动控制器功能包括:行驶方向选择;可选择高速/低速两档运行;转向;升降叉齿;通讯状态显示;车体是否在轨道显示;强制恢复;模式选择:1)aut

‑

进入自动模式,手操器无效;2)sea

‑

半自动,线控状态时,用于引导小车进出预设轨道;3)man

‑

手动,完全交付人工操作。显示屏单元可对小车进行调试、设置及重要信息提示,显示屏单元的显示内容可根据用户需求定制。

61.rfid信息采集系统模块,用于实现产品和设备的智能通讯以为系统提供数据采集和处理;

62.rfid信息采集系统模块主要由主要分为两部分,即基带部分和射频部分,基带部分包括主控制器芯片与外围电路,外围电路包括时钟电路、复位电路、外部存储器电路和电源电路;射频模块包括射频收发芯片,功率放大电路和收发隔离电路。

63.发送过程:软件信息系统将需要发送的信息通过主控制器cpu进行信息处理,主控制器cpu将发送往标签的数据传输至rfidasic芯片,经编码、载波调制后,由rfopx与rfonx两端差动输出至射频功率放大器pa,经pa放大后的信号通过隔离器由天线发送出去。

64.接收过程:经天线接收的信号通过隔离器后输送到rfidasic芯片的输入端mixs_in,由rfidasic芯片进行混频、增益、滤波和数字化后得到数字信号,将该信号再送给cpu处理,cpu经过读取信息并解码后送至中央信息系统进行有关数据处理,rfidasic芯片与cpu的通信接口为spi接口或并行接口。

65.rfid芯片支持iso 18000

‑

6b/c协议的工作模式时,rfidasic芯片可以完成数据的解码与校验,cpu只需要以并行或串行的方式接收数据即可,同时为提供标签识别率。rfid信息采集系统模块通过电子标签定位,rfid天线安装在抽柜的x、y、z空间的3个面上,rfid读写器通过x、y、z空间的3个面的天线轮寻读取同一电子标签的rssi值,通过实际测试在上层软件系统数据库中建立每个天线面rssi值与电子标签距离三维坐标模型,从而可以实现x、y、z 3轴标签定位;当某次需要具体定位某一电子标签的具体大致位置时,首先通过rfid读写器在x、y、z每一个面上轮询读取该电子标签的rssi值,将3个天线面rssi值与上层软件数据库中建立的rssi值与电子标签距离三维坐标模型进行比对,通过模型比对,可以定位该电子标签的大致位置,具体的定位精度取决于rssi值与电子标签距离三维坐标模型的精度,该数据模型越精确,电子标签定位越准确,同时该三维坐标数据模型是一个持续优化的过程,通过该数据模型的理论分析,电子标签的定位精度是可以达到20cm的指标要求。

66.wms调度系统模块,用于对人工、半自动和全自动仓库进行控制和优化;

67.wms调度系统模块对人工、半自动和全自动仓库进行控制和优化,提高仓库的效能和准确性和配送处理能力,仓库管理软件简便和用户友好的特性允许根据自动化仓储物流特定的要求对系统进行配置,从而满足仓库运行的需要,顺应不断变化的业务过程而改变

仓库管理器的应用,wms调度系统模块包含了仓库运行中详尽的任务,涵盖了所有要求,可以更改要求或扩容,从而使操作过程更有效有利。

68.其中,所述wms调度系统模块包括:

69.登录单元,用于输入用户名、密码、验证码登录;

70.入库管理单元,用于对入库订单进行新增、修改、提交、删除和打印操作;

71.入库管理单元包括:入库订单管理,对入库订单进行新增、修改、提交、删除、打印的操作;

72.到货单管理

‑

手工,手工对入库订单进行新增、修改、提交、删除、查看、打印的操作;

73.到货单管理

‑

联机,对从入库订单联机的到货单,进行新增、修改、提交、删除、查看、打印的操作;

74.到货单审核,对提交后的到货单进行审核、反审、查看的操作;

75.到货单检验,对审核后的到货单进行送检、维护检验结果、查看、打印的操作;

76.入库单管理,对检验单检验后生成的入库单,进行提交、删除、查看、打印的操作;

77.入库单审核,对提交过的入库单进行审核、反审、查看的操作;

78.条码打印,对将要入库的物料根据入库单进行打印;

79.码盘

‑

按重量,对已入库的物料按照重量进行码盘;

80.上架指引,对已入库的物料进行指引上架;

81.产品上架,对已码盘的物料按照库区进行上架;

82.入库任务管理,对即将入库的托盘进行开始、完成、取消、设置优先级的操作。

83.出库管理单元,用于对出库订单进行新增、修改、提交、删除、查看、关闭单据、关闭行单据和打印操作;

84.出库管理单元包括:发货单管理,发货单管理界面,功能包括:新增、修改、提交、删除、查看、关闭单据、关闭行单据、打印;

85.发货单审核,选择物料,点击审核,没有问题则通过,有问题驳回,并附上意见;

86.波次管理,审核通过后,由服务自动生成波次和分拣单;

87.先拣后播,扫描分拣台、托盘,最后合箱;

88.包装复验,合箱过后,经过pda转运,二次分播,包装,可以看到包装的明细;

89.出库单管理,短信通知发运;

90.发运通知,在pda端操作发运跟单后,可查看发运通知的明细;

91.缺件查询,以查询缺件;

92.出库任务管理,分拣时,点击开始,分拣完会自动完成。

93.统计查询单元,用于对仓库库存进行查询;

94.统计查询单元包括:盘点,盘点当前所选仓库库存;

95.作业流转任务,查看并对作业流转任务进行一系列操作;

96.作业库存查询,基于货位查询当前仓库内物料存放明细;

97.可视化,更详细的展示仓库货位存储信息;

98.作业区,作业区货位状态信息;

99.库存货位查询,基于物料查询当前仓库库存;

100.库存查询,基于仓库查询当前仓库下的所有物料及数量。

101.lms调度系统模块,用于与wms调度系统模块进行业务集成,并与物流车辆协调各种设备之间的动作;

102.lms调度系统模块处于中间控制层,对上与wms调度系统模块业务集成,对下协调各种设备之间的动作,wms调度系统模块和lms调度系统模块之间的通过接口进行交互,接口之间采用应答机制,请求方发出请求,应答方收到请求后进行状态跳变处理,然后将处理结果告知请求方,以到达高效、安全、可靠的通信方式。

103.车辆排队调度卸货模块,用于管理车辆排队,智能调度进出厂,结合地磅,管理实时数据;

104.由于卸货地点有限,车辆多,目前是通过人工对讲机呼叫方式管理进出车辆,因此本电子废弃物处理智能化物流及仓储管理系统设计车辆排队智能调度进出厂,结合地磅,管理实时数据。

105.所述车辆排队调度卸货模块包括:

106.来料过磅单元,用于登记厂家、车牌和手机号码,系统自动记录登记信息,根据先来后到原则,led显示排队卸货;

107.来料车辆,司机在门卫处登记厂家,车牌,手机号码等,系统自动记录登记信息,根据先来后到原则(后期可制定规则),门卫处(或司机休息室)led显示排队卸货。根据系统呼叫,对应车辆进入厂区大门口,车牌自动识别,闸门打开,车辆上地磅,wms调度系统模块确认所到车辆信息,称重,系统自动记录称重信息,数据反馈回erp系统,生成磅单(可以不出单)。车辆根据指示达到制定卸货区(卸货区设置2个卸货口,并安装led显示)。

108.卸货分选单元,用于对来料进行检验,合格品由人工核实数量、品种与类别,通过agv输送至原料仓磅秤处,不合格品原车返回;

109.来车就位,人工搬运原料,由皮带线输送到地面(或直接在车上搬下),进行来料检验,不合格品临时单独存放,合格品搬运至仓储笼码放完成,由人工核实数量,品种与类别,pda赋值仓储笼的rfid,确认,并呼叫agv。agv将满料仓储笼自动输送到原料仓磅秤处,不合格品原车返回。

110.空货车及不合格品过磅单元,用于对卸货完成的车辆进行确认,空货车和不合格品根据系统指引与放行,经过地磅,wms调度系统模块采集过磅称重数据反馈回erp系统;

111.卸完物料的车辆,确认,空货车和不合格品根据系统指引与放行,经过地磅,wms调度系统模块采集过磅称重数据反馈回erp系统,将车辆放行至不影响车辆进出位置,在指定地方核对磅单,进入其他流程。

112.原料分选与入库储存模块,用于确认物料信息,磅秤称重,数据自动关联系统,并绑定重量信息;

113.agv将原料输送到原料仓内磅秤处,agv收叉,rfid信息采集系统模块自动扫码,确认物料信息,磅秤称重,数据自动关联系统,并绑定重量信息。赋值完成,wms调度系统模块根据规入货策略,自动计算货位,由agv将物料输送到指定的巷道货位储存。

114.原料出库与线边输送模块,用于创建出库订单,wms调度系统模块生成订单,并调度优化路径车辆,在指定巷道取料,经过出货大门,rfid信息采集系统模块自动扫码出库;

115.创建出库订单(或erp下单),wms调度系统模块生成订单,并调度优化路径车辆,在

指定巷道取料,经过出货大门,rfid信息采集系统模块自动扫码出库;wms调度系统模块自动更新同步数据到erp;agv将原料输送到线边缓存区。根据上料口使用情况,工作人员根据需求,呼叫agv自动将缓存区的物料,输送到上料口指定位置。线边产生的空托,由人工输送到空托集放区,集放到4

‑

5个时,呼叫agv将空料架返回到卸料区指定位置。

116.成品入库与管理单元,根据不同类型的成品产物下线点及下线盛放方式,有吨袋,有料箱,有仓储笼。吨袋、料箱转运方式最好加装托盘运输(对于玻璃等一些不规则产物容易划破吨袋而漏料);加托盘后,能和小仓储笼,都能被搬运agv兼容运输。大仓储笼,由系统调配,由堆垛agv搬运。成品产物装袋完成,由人工移送至agv取料定点位置,确定,呼叫agv,对应优化路径的agv将物料搬运至成品产物车间地磅上,交由人工打码,贴码,agv进入下一个指令,将空托盘带回产车间产物下线点,实现自动补给空托。优化:wms调度系统模块管理原料库,同时管理成品产物仓库。到达地磅的成品产物,由人工贴码对应吨袋,人工通过pda扫描吨袋码和货位码入库,发货由pda指定扫吨袋码出库,wms调度系统模块将出入库数据反馈给erp。

117.监控模块,用于监控agv当前的任务状态、车辆状态和行驶路径,在监控终端上掌握agv的实时状态。

118.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。