一种含mtq树脂的端基羧基硅油及其制备方法

技术领域

1.本发明涉及有机硅领域,具体涉及羧基硅油的制备方法,尤其是一种含mtq树脂的端基羧基硅油及其制备方法。

背景技术:

2.羧基硅油(亦称羧基改性聚硅氧烷)是指侧基或主链末端连有羧基官能团的有机聚硅氧烷,是一种典型的反应性硅油,因羧基具有较高的反应活性,可用于聚氨酯、环氧树脂、聚酯及聚酰胺等树脂与涂料的改性剂,以改善成形性、脱模性、耐热性及润滑性。利用羧基硅油的吸附性和反应性,在功能材料和高性能材料如表面处理、功能弹性体材料、医用材料、织物柔软整理剂、抛光剂、磁带润滑剂及脱模剂等领域有着广泛的应用前景。

3.已知的羧基硅油制备方法有:氯硅烷聚合法、含h硅油与不饱和羧酸衍生物的加成法、双键与巯基羧酸加成法、氯代硅油与二氧化碳格氏反应法等。氯硅烷聚合法虽反应快可一步完成,但产物结构与摩尔质量难控制,并有酸性小分子产生,污染较重。双键与巯基羧酸加成法利用巯基点击反应条件温和无需保护,但巯基化合物具有特殊的臭味和毒性,巯基点击反应体系的储存时间短的缺点。氯代硅油与二氧化碳格氏反应法中的氯代硅油纯度要较高,也要易于分离。操作难度比较高,卤代烃对环境污染较大。含h硅油与不饱和羧酸衍生物的加成法是制备羧基硅油的经典方法,而常规制备中也存在反应效率不高、副产多、反应后产物与反应残余物难分离及结构难控制的不足。因此,急需寻找一种反应效率高、副反应少、水解后易分离、结构易控制的羧基硅油的制备方法。

技术实现要素:

4.为解决上述问题,本发明提供了一种含mtq树脂的端基羧基硅油,利用含mtq树脂的特定分子量的端含h硅油反应,制得含mtq树脂的端含h硅油,然后与十一烯酸甲酯选用高效铂络合催化剂进行硅氢加成反应,再经皂化、水解等,制得含mtq树脂的端基羧基硅油。本发明提供的羧基硅油的制备方法转化率高,无副反应,皂化水解后易分离,分子量分布均匀可控;制得的羧基硅油在线性聚硅氧烷分子主链中引入mtq树脂,增加了有机/无机杂化的立体球形结构,提升了羧基硅油的耐热、透气、爽滑特性,同时把羧基接到硅氧烷主链的末端,减小空间位阻保持羧基应有的活性。

5.一方面,本发明提供了一种含mtq树脂端基羧基硅油,所述含mtq树脂端基羧基硅油为聚硅氧烷分子线型主链中含mtq树脂的端基羧基硅油。

6.进一步地,聚硅氧烷分子主链中含mtq树脂,所述mtq树脂的结构式为(me3sio

1/2

)2‑

(mesio

3/2

)m

‑

(sio

4/2

)n,其中m=10

‑

50,n=10

‑

50。

7.本发明所述的mtq树脂中的m为六甲基二硅氧烷,t为甲基三乙氧基硅烷,q为正硅酸乙酯。

8.进一步地,所述的羧基硅油中羧基位于聚硅氧烷分子主链的末端。

9.进一步地,所述的羧基硅油结构式为

10.hooc(ch2)9ch2me2sio

‑

(mesio3/2)m

‑

(sio4/2)n

‑

(me2sio)x

‑

sime2ch2(ch2)9cooh,其中,m=10

‑

50,n=10

‑

50,x=10

‑

100。

11.另一方面,本发明还提供了一种羧基硅油的制备方法,包括以下步骤:

12.(1)制备含mtq树脂的端h硅油;

13.(2)含mtq树脂的端h硅油与不饱和羧酸衍生物进行硅氢加成、皂化、水解,制备含mtq树脂的端基羧基硅油。

14.进一步地,所述的制备方法中步骤(1)所述的mtq树脂是由六甲基二硅氧烷、甲基三乙氧基硅烷和正硅酸乙酯混合制备,其结构式为(me3sio

1/2

)2‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

,其中m=10

‑

50,n=10

‑

50。

15.进一步地,mtq树脂中的q(正硅酸乙酯)、t(甲基三乙氧基硅烷)、m(六甲基二硅氧烷)的比例关系优选为104:59:60。

16.进一步地,所述的制备方法中步骤(1)所述的端h硅油的结构式为hme2sio

‑

(me2sio)

x

‑

sime2h,所述含mtq树脂的端h硅油结构式为:hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

x

‑

sime2h,其中x=10

‑

100,m=10

‑

50,n=10

‑

50。

17.进一步地,所述的制备方法中所述端h硅油的制备是通过四甲基二硅氧烷和八甲基环四硅氧烷反应制得,其中四甲基二硅氧烷和八甲基环四硅氧烷的比例为1:22,制得的端h硅油的结构式为hme2sio

‑

(me2sio)

40

‑

sime2h。

18.进一步地,所述的制备方法中步骤(2)所述的不饱和羧酸衍生物为十一烯酸甲酯;含mtq树脂的端h硅油与十一烯酸甲酯的硅氢加成的反应式为:

19.hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

x

‑

sime2h ch2=ch(ch2)8cooch3→

ch3ooc(ch2)9ch2me2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

x

‑

sime2ch2(ch2)9cooch3,

20.其中x=10

‑

100,m=10

‑

50,n=10

‑

50。

21.进一步地,所述的制备方法中步骤(2)所述的含mtq树脂的端h硅油与十一烯酸甲酯是在铂络合物催化下进行硅氢加成反应,所述铂络合物为选自氯铂酸与乙烯基三乙氧基络合物、氯铂酸与二乙烯基四甲基二硅氧烷络合物、氯铂酸与四氢呋喃络合物中的任意一种。

22.进一步地,所述的制备方法中步骤(2)所述的皂化、水解反应的反应式为:

[0023][0024]

其中x=10

‑

100,m=10

‑

50,n=10

‑

50。

[0025]

进一步地,所述制备方法具体包括以下步骤:

[0026]

(1)制备含mtq树脂的端氢硅油:在三口烧瓶中加入六甲基二硅氧烷、甲基三乙氧基硅烷、正硅酸乙酯、端h硅油、三氟甲磺酸、乙醇,搅拌,半小时内温升至45℃,开启加热系统升温至68℃,恒温3小时后加水,继续搅拌1小时,静止2小时,分出油相,水洗至中性,在130℃下减压抽低得透明mtq树脂的含h硅油;

[0027]

(2)含mtq树脂的端h硅油与十一烯酸甲酯硅氢加成、皂化、水解:在三口烧瓶中投入含mtq树脂的端h硅油,十一烯酸甲酯,开启搅拌升温至80℃,滴加铂络合催化剂,反应升温迅速,至120℃恒温2小时,冷却至室温,滴加10%的naoh溶液,充分搅拌,溶液变稠,用20%的盐酸中和至中性,静止后分出油相,水洗2次,加热减压至130℃/1.33kpa,得到含mtq树脂的端基羧基硅油。进一步地,所述含mtq树脂的端基羧基硅油的羧基接到硅氧烷主链的末端。

[0028]

本发明的有益效果:

[0029]

1.引入mtq树脂后,使端氢硅油与十一烯酸甲酯反应的转化率更高,副反应更少;

[0030]

2、引入mtq树脂使原本线型的硅氧烷链段中增加了多层立体球形结构,提高了爽滑、透气、耐热性能;

[0031]

3.端基羧基位于聚硅氧烷主链末端,减小空间位阻,提高羧基的反应活性;

[0032]

4.反应原料易得,成本低,反应条件易控制,转化效率高,适合工业生产。

具体实施方式

[0033]

下面结合实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。本实施例中使用的试剂均为已知产品,通过购买市售产品获得。

[0034]

实施例1:制备含mtq树脂的端基羧基硅油

[0035]

本实施例提供的含mtq树脂的端基羧基硅油的制备共包括如下三个步骤:

[0036]

(1)端含h硅油制备:

[0037]

利用四甲基二硅氧烷为封头剂与八甲基坏四硅氧烷(简称d4)反应,其中封头剂与d4的比例为1:22,采用硫酸等酸性物质作催化剂,制得的端h硅油的结构式为hme2sio

‑

(me2sio)

40

‑

osime2h。

[0038]

(2)含mtq树脂的端含h硅油制备:

[0039]

在1000ml三口烧瓶中投入104gq(q为正硅酸乙酯),59gt(t为甲基三乙氧基硅烷),60gm(m为六甲基二硅氧烷),38g端含h硅油制备,2g三氟甲磺酸,40g乙醇,开启搅拌。室温缓慢滴加54g水,半小时内温升至45℃。开启加热系统升温至68℃,恒温3小时后加108g水,继续搅拌1小时,静止2小时,分出油相,水洗2次至中性,在130℃下减压抽低得70g粘度(25℃)为160mpa.s透明含mtq树脂的端含h硅油。

[0040]

(3)含mtq树脂的端基羧基硅油制备:

[0041]

含mtq树脂的端h硅油与十一烯酸甲酯硅氢加成、皂化、水解:在三口烧瓶中投入含mtq树脂的端h硅油,十一烯酸甲酯,开启搅拌升温至80℃,滴加铂络合催化剂(4ppm的氯铂酸与二乙烯基四甲基二硅氧烷络合物),反应升温迅速,至120℃恒温2小时,冷却至室温,滴加10%的naoh溶液,充分搅拌,溶液变稠,用20%的盐酸中和至中性,静止后分出油相,水洗2次,加热减压至130℃/1.33kpa,得到含mtq树脂的端基羧基硅油。

[0042]

实施例2.不同端氢硅油对制备羧基硅油的影响

[0043]

实施例1步骤1中的端氢硅油,是一类用四甲基二硅氧烷为作为封头剂与八甲基环四硅氧烷(简称d4)反应,采用硫酸等酸性物质作催化剂,制得的端氢硅油。端氢硅油制备时封头剂与d4的比例不同,制备得到的端氢硅油的分子量、含氢量不同。端氢硅油与六甲基二

硅氧烷,三乙氧基硅烷,正硅酸乙酯,在三氟甲基磺酸和水作用下制得含mtq树脂的端氢硅油。本实施例采用实施例1提供的方法制备羧基硅油,并考察封头剂与d4的不同比例制得的端氢硅油,对制备含mtq树脂的羧基硅油转化率、反应速率的影响,并比较制得的羧基硅油的特性,其中转化率的计算方法为根据红外跟踪反应,加成前后硅氢红外吸收峰面积之比,反应速度的检测方法为相同催化剂浓度、起始温度下反应完成所需时间计算,透气性的检测方法为按《jis k 7216

‑1‑

2006》标准,爽滑度的检测方法为按《gb 10006》标准,耐热性的检测方法为按《gb 10006》标准,结果如表1所示。

[0044]

表1.不同端氢硅油对制备羧基硅油的影响

[0045][0046]

由表1可以看出,封头剂与d4的比例不同,会直接影响x值,从而影响端氢硅油的分子量,影响si

‑

h键的活性;当x值过小时,容易导致si

‑

h键的位阻大,使si

‑

h键的活性低,难以与不饱和羧酸酯反应或难以反应完全,从而导致羧基硅油制备的转化率下降,反应速度较慢,制得的羧基硅油的透气性、爽滑度和耐热性也会明显下降;当x值过大时,导致树脂特性变差,直接影响产品的透气性、爽滑度和耐热性,同样也会影响反应效率;因此封头剂与d4的优选比例为1:22.08。

[0047]

实施例3:mtq树脂对制备羧基硅油的影响

[0048]

本实施例采用实施例1提供的方法制备羧基硅油,通过控制q(正硅酸乙酯)、t(甲基三乙氧基硅烷)、m(六甲基二硅氧烷)的比例关系,从而制得不同分子量的六组含mtq树脂的端含h硅油,同时与第七组未采用mtq树脂改性的情况制备羧基硅油进行对比,也就是说第一组采用的端氢硅油结构式为:hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

40

‑

sime2h,其中m=20,n=30;第二组采用的端氢硅油结构式为:hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

40

‑

sime2h,其中m=5,n=5;第三组采用的端氢硅油结构式为:hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

40

‑

sime2h,其中m=10,n=50;第四组采用的端氢硅油结构式为:hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

40

‑

sime2h,其中m=30,n=50;第五组采用的端氢硅油结构式为:hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

40

‑

sime2h,其中m=50,n=50;第六组采用的端氢硅油结构式为:hme2sio

‑

(mesio

3/2

)

m

‑

(sio

4/2

)

n

‑

(me2sio)

40

‑

sime2h,其中m=60,n=60;第七组采用的端氢硅油结构式为:hme2sio

‑

(me2sio)

40

‑

sime2h。

[0049]

分别采用七组端氢硅油与十一烯酸甲酯硅氢加成反应制备羧基硅油,考察mtq树脂及其中的m、n值,对端h硅油与十一烯酸甲酯硅氢加成反应的转化率、反应速率的影响,并比较制得的羧基硅油的特性,其中转化率的计算方法为根据红外跟踪反应,加成前后硅氢红外吸收峰面积之比,反应速度的检测方法为相同催化剂浓度、起始温度下反应完成所需

时间计算,透气性的检测方法为按《jis k 7216

‑1‑

2006》标准,爽滑度的检测方法为按《gb 10006》标准,耐热性的检测方法为按《jy/t 014

‑

1996》标准,结果如表2所示。

[0050]

表2、mtq树脂对端h硅油与十一烯酸甲酯硅氢加成反应的影响

[0051][0052]

由表2可以看出,采用mtq树脂对端h硅油进行改性后,可以明显提升端氢硅油与十一烯酸甲酯硅氢加成反应的转化率和反应速度,而且制得的含mtq树脂的端基羧基硅油更加爽滑、透气、耐热性能更好。

[0053]

同时mtq树脂中的q(正硅酸乙酯)、t(甲基三乙氧基硅烷)、m(六甲基二硅氧烷)的比例关系,会直接影响制得的含mtq树脂的端含h硅油的结构式中的m和n值,当m和n值过大时,容易导致si

‑

h键的位阻大,使si

‑

h键的活性低,难以与不饱和羧酸酯反应或难以反应完全,从而导致羧基硅油制备的转化率下降,反应速度变慢,制得的羧基硅油的透气性、爽滑度和耐热性也会明显下降;当m和n值过小时,导致树脂特性变差,直接影响产品的透气性、爽滑度和耐热性,同样也会影响反应效率;因此mtq树脂中的q(正硅酸乙酯)、t(甲基三乙氧基硅烷)、m(六甲基二硅氧烷)的比例关系优选为104:59:60。

[0054]

实施例4.不同的不饱和羧酸衍生物对制备羧基硅油的影响

[0055]

含h硅油的硅氢键具有较高的反应活性,一般不能与不饱和羧酸直接加成,多采用先与不饱和羧酸衍生物加成,继而水解制备羧基硅油。但是不同的不饱和羧酸衍生物也会直接影响与含mtq树脂的端含h硅油加成反应的效果。本实施例采用实施例1提供的方法制备羧基硅油,并分别选择不同的不饱和羧酸衍生物与含mtq树脂的端含h硅油加成反应,对制备含mtq树脂的羧基硅油的转化率、反应速率的影响,并比较制得的羧基硅油的特性,其中转化率的计算方法为根据红外跟踪反应,加成前后硅氢红外吸收峰面积之比,反应速度的检测方法为相同催化剂浓度、起始温度下反应完成所需时间计算,透气性的检测方法为按《jis k 7216

‑1‑

2006》标准,爽滑度的检测方法为按《gb 10006》标准,耐热性的检测方法为按《jy/t 014

‑

1996》标准,结果如表3所示。

[0056]

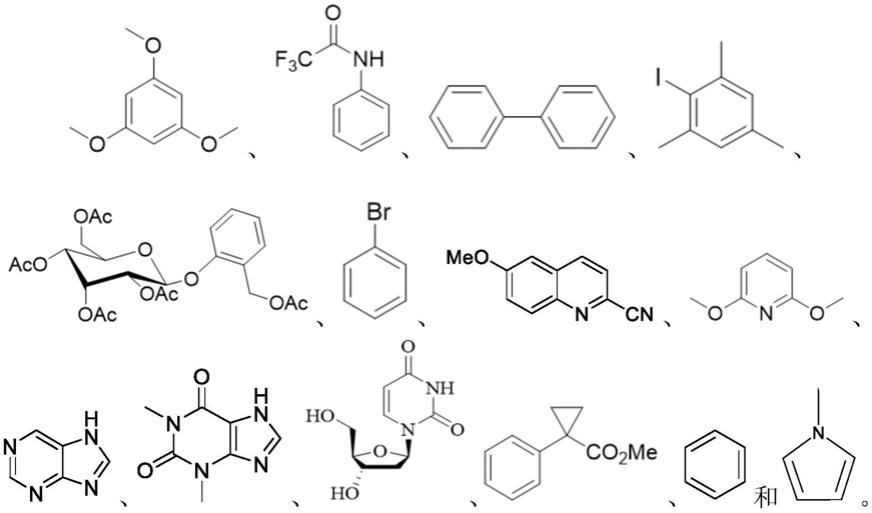

表3、不同的不饱和羧酸衍生物对制备羧基硅油的影响

[0057][0058]

由表3可以看出,当选择不饱和羧酸衍生物为十一烯酸甲酯时,反应的转化率,反应速率,水解得率最优,制备得到的羧基硅油爽滑度,耐热性良好。故优选十一烯酸甲酯作为与含mtq树脂的端含h硅油进行加成反应的不饱和羧酸衍生物。

[0059]

实施例5.不同催化剂对制备羧基硅油的影响

[0060]

实施例1利用含mtq树脂的端含h硅油与十一烯酸甲酯进行加成反应,并需添加高效铂络合催化剂,本实施例按照实施例1提供的方法制备羧基硅油,并分别采用不同催化剂催化含mtq树脂的端含h硅油与十一烯酸甲酯的加成反应,从而考察不同催化剂对含mtq树脂的端含h硅油与十一烯酸甲酯的加成反应产物水解得率,以及对制备含mtq树脂的羧基硅油的转化率、反应速率的影响,并比较制得的羧基硅油的特性,其中加成反应产物水解得率的检测方法为实测值与理论计算值之比,转化率的计算方法为根据红外跟踪反应,加成前后硅氢红外吸收峰面积之比,反应速度的检测方法为相同催化剂浓度、起始温度下反应完成所需时间计算,透气性的检测方法为按《jis k 7216

‑1‑

2006》标准,爽滑度的检测方法为按《gb 10006》标准,耐热性的检测方法为按《jy/t 014

‑

1996》标准,结果如表4所示。

[0061]

表4、不同催化剂对制备羧基硅油的影响

[0062][0063]

由表4可知,在硅氢加成反应中使用不同的催化剂,会明显影响含mtq树脂的端含h硅油与十一烯酸甲酯的加成反应产物水解得率,从而明显影响羧基硅油的制备过程的转化率和反应速率,并且对制得的羧基硅油的透气性、爽滑度以及耐热性也有一定的影响。因此含mtq树脂的端含h硅油与十一烯酸甲酯的加成反应中,优选采用氯铂酸与二乙烯基四甲基二硅氧烷络合物做催化剂进行硅氢加成反应,反应温度可控,产物水解得率高。

[0064]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。