1.本技术涉及一种阀,特别涉及一种用于电池包内部的冷却液控制阀。

背景技术:

2.电动车辆的电池包中包括数个电池组件,这些电池组件在向内燃机供电或者充电时,需要将这些电池组件的温度保持在一定范围内。现有的电池包中还包括冷却液通道,通过控制阀或者调温阀能够控制冷却液通道中流通的冷却液,从而能够对电池组件调温。

技术实现要素:

3.本技术在的至少一个目的是提供一种阀,包括:壳体,壳体具有壳体容腔和至少两个壳体开口,所述至少两个壳体开口与所述壳体容腔连通;阀体,所述阀体可转动地设置在所述壳体的所述壳体容腔内,所述阀体包括阀体顶部、阀体底部和阀体侧壁,所述阀体顶部连接至旋转轴,所述阀体侧壁连接在所述阀体顶部和所述阀体底部之间,并且所述阀体侧壁环绕所述旋转轴的轴线沿周向延伸,所述阀体被配置为能够随着所述阀体绕所述旋转轴的转动,通过所述阀体侧壁打开或关闭所述至少两个壳体开口中的至少一个壳体开口;以及密封件,所述密封件设置在所述阀体侧壁上,所述密封件被配置为与所述壳体相配合,以使得所述阀体侧壁能够密封地关闭所述至少两个壳体开口中的所述至少一个壳体开口;其中,所述阀体侧壁包括相互连接的上部阀体侧壁和下部阀体侧壁,所述上部阀体侧壁与所述阀体顶部相连,所述下部阀体侧壁与所述阀体底部相连,并且其中,所述上部阀体侧壁的外表面为部分柱形面,并且在从上至下的方向上,所述下部阀体侧壁的外表面为直径逐渐减小的形状。

4.根据上述内容,所述壳体具有壳体底部和壳体侧壁,所述壳体侧壁围成所述壳体容腔,所述壳体开口设置在所述壳体侧壁上,所述壳体侧壁的底部连接至所述壳体底部,所述壳体侧壁的顶部形成与所述壳体容腔连通的安装口,所述阀体通过所述安装口安装在所述壳体容腔内;其中,所述壳体侧壁包括上部壳体侧壁和下部壳体侧壁,所述上部壳体侧壁设置在所述下部壳体侧壁的上方,所述壳体侧壁被设置为与所述阀体侧壁形状配合,并且所述密封件被配置为能够抵接所述壳体侧壁。

5.根据上述内容,所述阀还包括至少两个流体管道,所述至少两个流体管道与所述壳体开口对应设置在所述壳体外部,并与所述壳体一体形成。

6.根据上述内容,所述壳体底部设有向所述壳体容腔内伸出的支撑轴,所述阀体底部设有接收所述支撑轴的轴孔,所述支撑轴与所述旋转轴同轴设置。

7.根据上述内容,所述密封件通过注塑工艺一体形成在所述阀体侧壁上。

8.根据上述内容,所述密封件为环形密封件,所述环形密封件的形状和尺寸被设置为在所述阀体侧壁关闭所述壳体开口时,环形密封件能够环绕所述壳体开口并能够抵接围绕所述壳体开口的所述壳体侧壁。

9.根据上述内容,所述下部阀体侧壁的外表面为部分球形面,所述下部壳体侧壁的

内表面为半球形面。

10.根据上述内容,所述阀体侧壁和所述壳体侧壁的厚度均匀。

11.根据上述内容,所述阀还包括:执行器机构,所述执行器机构包括传动组件,所述传动组件包括:蜗杆,所述蜗杆用于与驱动轴相连;第一齿轮,所述第一齿轮具有能够同步转动的上部齿轮和下部齿轮,所述下部齿轮的齿数少于所述上部齿轮的齿数,所述上部齿轮与所述蜗杆啮合;以及第二齿轮,所述第二齿轮的齿数多于所述下部齿轮的齿数,所述第二齿轮与所述第一齿轮的所述下部齿轮啮合;其中,所述第二齿轮与所述阀体的所述旋转轴相连,以驱动所述旋转轴转动。

12.根据上述内容,所述执行器机构还包括盒体,所述盒体连接在所述壳体上方,所述传动组件设置在所述盒体中,并且所述旋转轴穿过所述盒体与所述第二齿轮相连,其中,所述旋转轴与所述盒体之间设有第一密封圈,并且所述第二齿轮与所述盒体之间设有第二密封圈。

13.根据上述内容,所述阀还包括:阀盖,所述阀盖焊接在所述壳体的所述安装口上以关闭所述安装口,所述盒体设置在所述阀盖上方,所述阀体的所述旋转轴穿过所述阀盖以延伸至所述盒体内。

14.根据上述内容,所述盒体或所述阀盖的底部连接有两个能够与所述阀体的所述顶部接触的阻挡壁,所述阀体的所述阀体顶部在所述两个阻挡壁之间转动。

附图说明

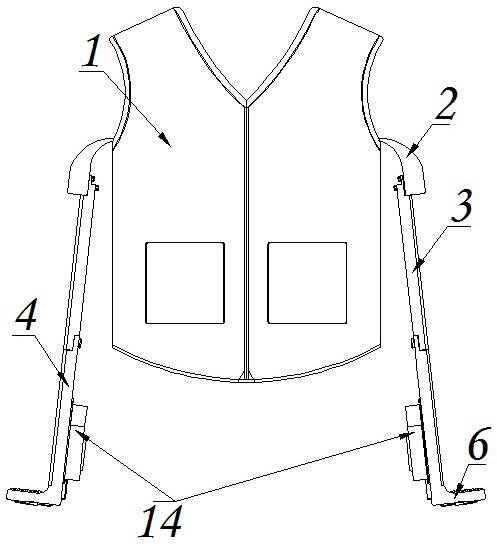

15.图1为根据本技术的一个实施例的阀的立体结构图;

16.图2a为图1所示的阀沿a

‑

a线的剖视图;

17.图2b为图1所示的阀的爆炸立体结构图;

18.图3a为图1所示的阀中的阀体的立体结构图;

19.图3b为图3a的正视图;

20.图4a为图1所示的阀中的壳体的俯视角度的立体结构图;

21.图4b为图4a的正视图;

22.图5a和5b为图1所示阀中的执行器机构在两个角度下的爆炸立体结构图;

23.图6a为图5a所示的传动组件和电机的俯视图;

24.图6b为图5a所示的传动组件和电机的正视图;

25.图7a和图7b为图1所示阀关闭流体管道时的两个角度下的局部爆炸立体结构图;

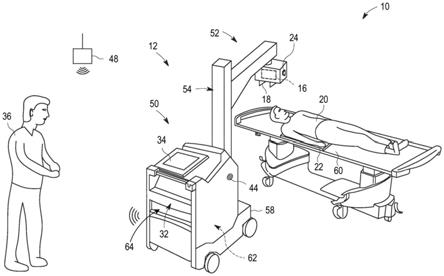

26.图8a和图8b为图1所示阀打开流体管道时的两个角度下的局部爆炸立体结构图;

27.图9为根据本技术的另一个实施例的阀的立体结构图;

28.图10a为图9所示的阀沿a

‑

a线的剖视图;

29.图10b和图10c为图9所示的阀在两个角度下的爆炸立体结构图。

具体实施方式

30.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等描述本技术的各种示例结构部分和元件,但是在此使用这些

术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

31.图1为根据本技术的一个实施例的阀100的立体结构图,用于说明阀100的整体结构。如图1所示,阀100包括壳体101、阀体208(参见图2a和图2b所示)和执行器机构110,执行器机构110位于壳体101上方。壳体101具有两个流体管道105和106,流体管道106为入口管道,用于与冷却液源相连,流体管道105为出口管道,用于与电池包内部的冷却通道相连。作为一个示例,流体管道105和106与壳体101一体形成。阀体208可转动地设置在壳体101内,可以转动至打开流体管道105和流体管道106,使得来自冷却液源的冷却液能够通过流体管道106流入阀100中,并且能够从流体管道105流出阀100并进入电池包内部的冷却通道中,对电池包中的电池组件(图中未示出)进行调温,或者转动至关闭流体管道105或流体管道106,以使得冷却液与电池包内部的冷却通道断开。执行器机构110包括盒体102,盒体102中设有电机550和传动组件581,这将在5a和图5b的对执行器机构110的爆炸图中详细显示。电机550和传动组件581用于驱动阀体208转动。执行器机构110的一侧连接有通信接头107,用于将电源以及控制信号输送到执行器机构110内的电机550。

32.图2a为图1所示的阀100沿a

‑

a线的剖视图,图2b为图1所示的阀100的爆炸立体结构图,图2a和图2b用于说明阀100的内部结构。

33.如图2a和图2b所示,壳体101具有壳体容腔213,壳体101顶部具有与壳体容腔213连通的安装口217,阀体208通过安装口217可转动地安装在壳体容腔213内。流体管道105和流体管道106能够通过壳体容腔213相互连通。壳体101具有与流体管道105连通的壳体开口238。在本实施例中,阀体208的转动能够打开或关闭流体管道105所对应的壳体开口238。在其他实施例中,阀体208的转动也可以打开或关闭流体管道106所对应的壳体开口。具体来说,阀体208具有打开位置和关闭位置,并且能够在打开位置和关闭位置之间转动。在如图2a所示的状态下,阀体208处于关闭位置,能够通过堵住(或关闭)壳体开口238而关闭流体管道105。阀100还包括密封件218,密封件218设置在阀体208上,并且能够抵接围绕壳体开口238的壳体侧壁(参见图4a和图4b中的壳体侧壁433),从而保证阀体208密封地堵住(或关闭)壳体开口238,防止液体从阀体208和壳体侧壁之间的间隙流入流体管道105中。由此,在阀体108关闭壳体开口238和流体管道105的情况下,冷却液即使从流体管道106流入阀100中,也不能从流体管道105中流出。

34.阀体208的顶部设置有旋转轴215。壳体101的底部设置有向壳体容腔213伸出的支撑轴209,支撑轴209与阀体208的底部相连接。旋转轴215和支撑轴209同轴设置,也就是说旋转轴215和支撑轴209具有共同的轴线,阀体208能够绕该共同的轴线转动,以在其关闭位置关闭壳体开口238,或在其打开位置打开壳体开口238。在如图所示的示例中,旋转轴215伸入执行器机构110的盒体102内,以被执行器机构110的传动组件581(参见图5a所示)接收,从而使得执行器机构110能够驱动旋转轴215转动。为了避免壳体容腔213中的冷却液渗入执行器机构110中,在旋转轴215和盒体102的连接处设有第一密封圈211。进一步的,在用于接收旋转轴215的传动组件581中的第二齿轮557(参见图5a和图5b)与盒体102之间还设有第二密封圈212。在本实施例中,第一密封圈211为x形密封圈,第二密封圈212为o形密封圈。

35.图3a和图3b示出了阀体208的具体结构,其中图3a为从侧面看的阀体208的立体结构图,图3b为图3a的正视图。如图3a和图3b所示,阀体208包括阀体顶部321、阀体底部322和阀体侧壁323。旋转轴215连接在阀体顶部321上方,阀体底部322上设有用于容纳支撑轴209的支撑轴孔319。阀体顶部321和阀体底部322大致是平行的,它们的轮廓大致为扇形形状,例如90

°

的扇形,在阀体顶部321的扇形的两个半径方向形成两个限位侧壁328和329,这两个限位侧壁328和329用于形成将阀体208限定在阀体关闭位置和阀体打开位置的限位结构。

36.阀体侧壁323连接在阀体顶部321和阀体底部322之间。阀体侧壁323环绕旋转轴215的轴线x的周向延伸一定角度,例如大约90

°

。也就是说,在垂直于轴线x的任一截面上,阀体侧壁323的外表面都为圆弧形状。为了方便加工以及节省材料,阀体侧壁323的厚度均匀,也就是说,阀体侧壁323的外表面形状与内表面形状大致相同。阀体侧壁323包括与阀体顶部321相连的上部阀体侧壁325和与阀体底部322相连的下部阀体侧壁326,上部阀体侧壁325和下部阀体侧壁在阀体侧壁323的中部相互平滑地连接,并且上部阀体侧壁325连接在下部阀体侧壁326上方。具体来说,上部阀体侧壁325大致为圆柱形的直壁,从阀体顶部321的外侧边缘竖直地向阀体底部322方向延伸形成。上部阀体侧壁325的底部平滑地向轴线x方向、向内收缩延伸至与阀体底部322的边缘相连,以形成下部阀体侧壁326。也就是说,在经过阀体侧壁323和旋转轴215的轴线x的轴向截面上,上部阀体侧壁325的外表面与轴线的距离相同,而下部阀体侧壁326的外表面为直径逐渐减小的形状,即下部阀体侧壁326的外表面与轴线的距离逐渐减小。在本实施例中,上部阀体侧壁325的外表面为部分柱形面,下部阀体侧壁326的外表面为部分球面形状。由于阀体侧壁323环绕轴线x在周向上延伸了大约90

°

,因此上部阀体侧壁325和下部阀体侧壁326在周向上形成不完整的圆柱形状和不完整的球形形状。在一些其他的实施例中,下部阀体侧壁326的外表面也可以为部分锥面形状等。

37.密封件218为环形密封件,其通过注塑工艺一体形成在阀体侧壁323上,并从阀体侧壁323稍微向外凸出,用于与壳体101的壳体侧壁接触。在本实施例中,密封件218的形状和尺寸与阀体侧壁323的形状和尺寸相应,也就是说,密封件218的密封面的形状是闭合的,并且形状与阀体侧壁323的形状一致。密封件218的高度大致等于阀体顶部321和阀体底部322之间间隔的距离,密封件218的宽度大致等于阀体侧壁323的宽度。并且,密封件218的形状和尺寸大致与壳体开口238的形状和尺寸相应。因此,根据壳体开口238的形状和尺寸大小需要,密封件218和阀体208能够被设计为几乎与壳体开口238形状和尺寸大小匹配,使得结构紧凑而且不会浪费空间。在本实施例中,密封件218通过嵌件注塑的工艺一体形成在阀体侧壁323上,无需另外的密封组件安装结构,进一步便于阀体208和密封件218的安装工艺。

38.图4a和图4b示出了壳体101的具体结构,其中图4a为从顶部看的壳体101的立体结构图,图4b为壳体101的正视图。

39.如图4a和4b所示,壳体101包括壳体侧壁433和壳体底部432,壳体底部432连接在壳体侧壁433的底部,壳体侧壁433的顶部形成大致为圆形的安装口217。壳体侧壁433和壳体底部432共同形成与安装口217连通的壳体容腔213。壳体侧壁433上具有壳体开口238和439,壳体开口238与流体管道105连通,壳体开口439与流体管道106连通。支撑轴209从壳体

底部432向壳体容腔213内伸出,以与阀体208上的支撑轴孔319相连。

40.壳体侧壁433包括上部壳体侧壁435和下部壳体侧壁436,上部壳体侧壁435平滑地连接在下部壳体侧壁436的上方。为了方便加工以及节省材料,壳体侧壁433的厚度均匀,也就是说,壳体侧壁433的外表面形状与内表面形状大致相同。作为一个示例,上部壳体侧壁435为圆柱形状,上部壳体侧壁435的底部平滑地向壳体容腔213内延伸至与壳体底部432的边缘相连,以形成下部壳体侧壁436。在本实施例中,壳体侧壁433的形状和尺寸与阀体侧壁323的形状和尺寸相配合,例如上部壳体侧壁435的内表面与上部阀体侧壁325的外表面为同轴设置的圆柱形面,并且下部壳体侧壁436的内表面与下部阀体侧壁326的外表面为同心设置的部分球形面,以使得阀体侧壁323上的密封件218能够抵接壳体侧壁433。在本实施例中,当阀体208处于关闭位置时,密封件218环绕壳体开口238并且抵接围绕壳体开口238的壳体侧壁433,以使得阀体侧壁323能够密封地关闭壳体开口238。当阀体208处于打开位置时,密封件218抵接壳体侧壁433上的其他部分,阀体侧壁323不再关闭壳体开口238,以使得壳体开口238和439通过壳体101内部的壳体容腔213相互连通,进而使流体管道105和流体管道106相互连通。需要说明的是,在一些其他的实施例中,壳体侧壁433的形状和尺寸可以无需与阀体侧壁323的形状和尺寸相配合,而仅需要密封件218的形状和尺寸与壳体开口238的形状和尺寸匹配即可。

41.在本技术的实施例中,由于壳体侧壁433和阀体侧壁323为上半部柱形,下半部向内收缩的球形形状,使得壳体容腔213的径向尺寸从上至下逐渐减小,便于阀体208直接从安装口217安装到壳体101的壳体容腔213中。由于密封件218直接通过注塑工艺与阀体208一体形成,在将阀体208插入壳体101的壳体容腔213后,通过尺寸的配合就能实现密封件218的密封作用,而无需另外的附加组件对密封件进行安装,使得加工工艺简单容易实现,并且结构紧凑。并且,壳体侧壁433和阀体侧壁323的球形的形状还能够减小冷却液流体在壳体容腔213中的流动阻力。

42.图5a和5b为执行器机构110在两个角度下的爆炸立体结构图,用于示出执行器机构110的具体结构。如图5a和5b所示,执行器机构110包括盒体102,盒体102包括上盒体551和下盒体552,上盒体551和下盒体552之间形成用于容纳内部组件的空间。这些内部组件包括电机550和传动组件581,电机550通过通信接头107与外部的电源以及控制电路相连,并通过传动组件581驱动伸入盒体102内的旋转轴215转动,以驱动阀体208转动。

43.具体来说,传动组件581包括蜗杆559、第一齿轮553和第二齿轮557,蜗杆559套设在电机550的驱动轴558上,随着驱动轴558的转动而转动。第一齿轮553包括上部齿轮554和下部齿轮556,它们通过同一个轴563相连,以实现这两个齿轮的同步转动,在本实施例中,上部齿轮554用于与蜗杆559啮合,以被蜗杆559驱动,并使得下部齿轮556同步转动。第二齿轮557包括齿部567和从齿部567下侧向下延伸的空心筒部568,齿部567和空心筒部568一起转动,在本实施例中,齿部567用于与第一齿轮553的下部齿轮556啮合,以被下部齿轮556驱动,空心筒部568也随之一起转动。空心筒部568内设有接收通道560,用于接收旋转轴215,并带动旋转轴215一起转动,进而使阀体208转动。作为一个可选的示例,旋转轴215和接收通道560内壁设有相配的切面,以使得空心筒部568能够带动旋转轴215转动。

44.如图5a和5b所示,下盒体552上设有贯穿下盒体552的通孔561,通孔561能够容纳第二齿轮557的空心筒部568,以将第二齿轮557固定在盒体102中的预设位置。空心筒部568

和通孔561的孔壁之间设有第二密封圈212。通过第二密封圈212能够进一步防止壳体101中的冷却液从通孔561渗入盒体102内,影响电机550和传动组件581工作。第二齿轮557的顶部设有凸起555,凸起555用于与上盒体551的底部向下延伸而出的圆筒565接合,以将第二齿轮557压紧在第二密封圈212上,并在第二齿轮557的轴向上固定第二齿轮557。

45.在下盒体552的下表面上设有向下延伸并围绕通孔561的底座571。壳体101通过底座571与执行器机构110固定地连接在一起,以防止壳体101内的冷却液渗出。作为一个示例,壳体101通过焊接工艺与底座571固定连接,这样的连接方式可以无需在壳体101和执行器机构110之间另外设置密封结构。底座571的下表面上设有进一步向下凸出的半圆形限位凸台575,限位凸台575两侧端部具有大致垂直于底座571下表面的阻挡壁572和573。当阀体208的旋转轴215穿过通孔561被第二齿轮557的空心筒部568接收时,通过第二齿轮557的转动能够带动旋转轴215转动,进而使阀体208转动。当阀体208转动时,阀体208的阀体顶部321在限位凸台575的阻挡壁572和573之间转动。当阀体208转动到其关闭位置时,阀体顶部321的限位侧壁328抵接限位凸台575的阻挡壁573(参见图7a和图7b);当阀体208转动到其打开位置时,阀体顶部321的限位侧壁329抵接限位凸台575的阻挡壁572(参见图8a和图8b)。本领域技术人员可以知晓的是,在壳体101和下盒体552之间也可以设置配合的定位结构,例如凹凸配合,以使得壳体101和下盒体552能够按照预定的位置连接。这样阀体208在被阻挡壁573限制在关闭位置的时候,能够正好关闭壳体101上的壳体开口238。

46.上盒体551和下盒体552的对应位置处分别设有用于固定轴563的上端和下端的孔564和562,由此能够将轴563固定在盒体102内,并进而固定第一齿轮553的位置。在本实施例中,电机550无需另外的结构固定,直接通过将盒体102的一部分设置为刚好容纳电机550的形状。由此,电机550、第一齿轮553、第二齿轮557都能够固定设置在盒体102内,无需另外设置复杂的安装结构,并且安装方便。

47.图6a示出了传动组件581和电机550的俯视图,图6b示出了传动组件581和电机550的正视图,用于说明传动组件581的具体的工作过程。

48.如图6a和6b所示,第一齿轮553设置在蜗杆559的侧面,第二齿轮557设置在蜗杆559和第一齿轮553的前方,并且第二齿轮557位于蜗杆559和第一齿轮553的下方,以使得蜗杆559、第一齿轮553和第二齿轮557大致呈三角形布置。在本实施例中,通过蜗杆559与第二齿轮557的啮合实现驱动轴558转动的第一级减速。在第一齿轮553中,上部齿轮554的直径大于下部齿轮556的直径,并且上部齿轮554的齿数多于下部齿轮556的齿数。而第二齿轮557的齿数也多于下部齿轮556的齿数。因此,当第一齿轮553转动时,上部齿轮554和下部齿轮556同步绕轴563转动,通过齿数少的下部齿轮556再驱动第二齿轮554转动,实现驱动轴558转动的第二级减速。

49.通过将传动组件581设计为蜗杆和两个齿轮呈三角形布置,并且使用形状扁平的齿轮,能够实现驱动轴558的两级减速,在尽可能节省布置所需空间以及简化传动组件581结构的前提下,保证了驱动轴558的减速需求。

50.图7a和图7b示出了关闭流体管道105时的两个角度下的局部爆炸立体结构图,用于示出阀体208在关闭壳体开口238时,阀体208的关闭位置。图8a和图8b示出了打开流体管道105时的两个角度下的局部爆炸立体结构图,用于示出阀体208在打开壳体开口238时,阀体208的打开位置。

51.如图7a和图7b所示,当阀体208处于其关闭位置时,阀体208的阀体侧壁323对准壳体101的壳体侧壁433上的壳体开口238,以关闭壳体开口238。在如图所示的状态下,阀体侧壁323上的密封件218对准并抵接围绕壳体开口238的壳体侧壁433,因此阀体侧壁323和密封件218能够密封地关闭壳体开口238,并进而关闭流体管道105。

52.在如图所示的状态下,阀体208上的限位侧壁328抵靠下盒体552上的阻挡壁573,阀体208不能朝向阻挡壁573方向转动,只能朝向阻挡壁572方向转动。

53.当执行器机构110接收到打开阀100的控制信号时,电机550的驱动轴558反向转动(或逆时针转动),阀体208朝向阻挡壁572方向转动,直到阀体208运动至如图8a和8b所示的打开位置。

54.如图8a和图8b所示,当阀体208处于其打开位置时,阀体208的阀体侧壁323与壳体101的壳体侧壁433上的壳体开口238错开,以打开壳体开口238。在如图所示的状态下,阀体侧壁323上的密封件218跟随阀体208一起运动至对准壳体侧壁433上的其他部分,不影响冷却液从流体管道106经过壳体101中的壳体容腔213流动至流体管道105。

55.在如图所示的状态下,阀体208上的限位侧壁329抵靠下盒体552上的阻挡壁572,阀体208不能朝向阻挡壁572方向转动,只能朝向阻挡壁573方向转动。

56.类似的,当执行器机构110接收到关闭阀100的控制信号时,电机550的驱动轴558正向转动(或顺时针转动),阀体208朝向阻挡壁573方向转动,直到阀体208运动至如图7a和7b所示的关闭位置。

57.本实施例的阀100包括执行器机构110、阀体208和壳体101,执行器机构110和壳体101的连接结构设置在壳体101内部,并且阀体208和壳体101的连接结构也设置在壳体101内部,这样设置使得阀100的结构紧凑并且尺寸高度小。并且阀体208和密封件218的尺寸与壳体开口的尺寸相应,在需要的壳体开口尺寸一定的情况下,阀体208和密封件218的体积能够尽量小。同时,阀100的阀体208和密封件218能够一起通过安装口217安装到壳体101内,组装方便,可以进行自动化装配,以及批量制造。

58.需要说明的是,虽然本实施例中阀100仅包括两个流体管道,但是根据实际需要,也可以设置更多的流体管道,相应的设置壳体开口和阀体结构以及控制阀体转动的角度即可。

59.图9为根据本技术的另一个实施例的阀900的立体结构图,用于示出阀900的整体结构。如图9所示,阀900也包括执行器机构910和壳体901,执行器机构910包括盒体902和通信接头107,并且在壳体901上设有流体管道105和106。阀900的结构与阀100大致相同,与阀100不同的是,在执行器机构910和壳体901之间还包括阀盖903,执行器机构910通过阀盖903设置在壳体901上。

60.图10a

‑

10c用于示出阀900的具体结构,其中图10a为图9所示的阀900沿a

‑

a线的剖视图,图10b和图10c为阀900在两个角度下的爆炸立体结构图。

61.如图10a

‑

10c所示,阀900也包括阀体208和密封件218,阀体208通过安装口1017被安装至壳体901的壳体容腔1013中,阀体208和密封件218的结构与阀100中阀体208和密封件218的结构相同,在此不再赘述。壳体901也设有与流体管道105连通的壳体开口1038,并且设有与阀体208相连的支撑轴1009。在本实施例中,第一密封圈1011设置在阀体208的旋转轴215和阀盖903之间,用于防止壳体901中的冷却液流体从阀盖903和阀体208之间渗出。

第二密封圈1012仍然设置在阀体208的旋转轴215和盒体902内的传动组件之间。

62.如图10b和图10c所示,盒体902也包括上盒体1051和下盒体1052,传动组件581和电机被容纳在上盒体1051和下盒体1052之间。阀盖903上设有通孔1088,阀体208的旋转轴215能够穿过通孔1088后,再伸入执行器机构910内与传动组件581相连。在本实施例中,安装座1071不再设置在下盒体1052的底部,而是设置在阀盖903的底部。壳体901通过焊接工艺连接在阀盖903底部的安装座1071上,以使得阀盖903能够关闭壳体901的安装口1017。安装座1071上也设有阻挡壁1072和1073,通过阀体208的限位侧壁328和329与阻挡壁1072和1073接合,限制阀体208在打开位置和关闭位置之间转动。在本实施例中,阀盖903的边缘还设有向下延伸的定位柱1091,相应的在壳体901的顶部设有向外凸出的耳部1082,耳部1082上设有定位孔1083。在将阀盖903与壳体901连接在一起时,可以通过将定位柱1091插入定位孔1083中对阀盖903和壳体901定位安装,进而使阀盖903上的阻挡壁1072和1073能够正好限制阀体208转动至与阻挡壁1072和1073抵接时的相应位置时,关闭或打开壳体901上的壳体开口。

63.在本实施例中,下盒体1052与阀盖903之间通过紧固结构相连,作为一个示例,在阀盖903的两端分别设有向上延伸的凸出的凸台,凸台中设有安装孔1085a和1085b,下盒体1052的头部和侧面的相应位置分别连接有紧固件1086a和1086b。通过紧固件1086a、1086b和安装孔1085a、1085b的配合安装,能够将下盒体1052与阀盖903连接在一起。

64.在本实施例中,阀900与阀100相比,虽然比阀100多了阀盖903这个部件,在占用空间上略大于阀100,但是由于阀盖903与执行器机构910之间是紧固件连接,使得执行器机构910是可拆卸的。而且阀盖903与壳体901能够定位连接,更加便于安装。

65.电池包内部空余的空间通常不多,但是为了保证冷却液对电池组件的调温效果,流通冷却液的流通量又不能过小。因此将阀内置在电池包中,需要在保证阀内冷却液的必要的流通面积,以及很好的密封性的前提下,尽可能使阀的体积小。

66.本技术的阀中壳体上的支撑轴向壳体内部凸出,阀体上的驱动轴向执行器机构内伸出,减小了阀的高度。并且本技术的阀仅需三个密封件就能实现阀的密封性能,需要的零件数量少,阀的结构更加紧凑,没有冗余结构,在阀体和壳体壁厚一定的情况下,阀占用的空间小。此外,本技术还通过将阀体的阀体侧壁和壳体的壳体侧壁均设置为一半球形一半柱形的形状,阀体侧壁的尺寸与壳体开口的尺寸几乎相同,在保证壳体开口尺寸的前提下,减小了阀体的尺寸。并且密封件可以集成在阀体侧壁上,直接插入安装口就能安装,安装方便,而且既保证了阀的密封性,还能使阀的结构更加紧凑。由此,本技术的阀能够具有体积小、密封性好、结构简单、便于装配的优点。

67.尽管参考附图中出示的具体实施方式将对本技术进行描述,但是应当理解,在不背离本技术教导的精神和范围和背景下,本技术的阀和密封件可以有许多变化形式。本领域普通技术人员还将意识到有不同的方式来改变本技术所公开的实施例中的结构,均落入本技术和权利要求的精神和范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。