1.本实用新型涉及清洁采暖领域,尤其涉及一种基于碳纤维发热线的城市轨道客车补偿式电暖器,适用于给城市轨道客车取暖。

背景技术:

2.随着我国铁路事业的高速发展和人们生活质量的提高,旅客对乘坐列车出行时的舒适性要求也越来越高。在旅客乘坐列车出行时,合适的车厢温度会带给乘客良好的乘车体验,尤其是我国长江以北区域的冬天,华宁温度普遍较低,车厢的温度决定了乘客的舒适性,因此列车车厢内需要安装采暖装置对车厢进行加热。目前,普通轨道列车安装的补偿式电暖器的发热材料绝大部分为ptc电热管,通电后对车厢空气进行加热。现有的ptc电热管电暖器虽可根据实际需求设定温度,但由于电热管温度变化中具有明显的延时性,在温度达到设定值时虽然停止工作,但余温仍会对车厢空气加热,导致气温过热的情况出现;同时电热管电热转换效率低,能耗较高。

技术实现要素:

3.根据上述提出的技术问题,而提供一种基于碳纤维发热线的城市轨道客车补偿式电暖器。本实用新型主要采用了碳纤维发热线作为普通轨道客车补偿式电暖器的发热材料,不仅可以提高热转换效率,而且还能根据实际需要随时变换取暖温度;改善目前列车上电热电暖器的加热不均匀性,提高热传递速率。由于采用智能温控系统,可以根据实际外温自动调节采暖温度,同时碳纤维发热线具有通电升温断电即停的特点,不会产生加热过度,导致车厢温度过高,智能温控系统可有效的调节车厢内温度,对旅客乘坐列车旅行时的舒适性有明显的提升,另外还会明显降低能耗。本实用新型采用的技术手段如下:

4.一种基于碳纤维发热线的城市轨道客车补偿式电暖器,包括:外壳、置于外壳上的供热装置、与供热装置相连的散热装置、检测单元、显示单元以及与检测单元和显示单元相连的控制机构;

5.所述供热装置包括发热元件,所述外壳的内部具有容纳腔室,所述容纳腔室的内侧壁上开设有凹槽,所述发热元件卡装在所述凹槽内,其布局采用平行阵列分布于容纳腔室内壁,所述发热元件的包胶直径为2mm,总长度为6000mm,所述凹槽长度为200mm,宽度为2.5mm,左右两个凹槽以间隔8mm的平行阵列的排列方式进行布置,共设置30个所述凹槽;所述发热元件采用碳纤维发热线;所述外壳的左侧壁板和右侧壁板上均设置有走线孔,所述走线孔靠近所述凹槽,便于所述发热元件从所述走线孔中穿插入所述容纳腔室内的凹槽中;

6.所述外壳上靠近车体墙壁的两侧设有隔热板滑槽,所述滑槽内配合连接有隔热板;两侧所述滑槽的外壁板上开设有多个螺纹孔,所述螺纹孔内配合连接有螺栓,通过所述螺栓将所述隔热板紧固连接在所述滑槽内,所述隔热板将所述发热元件封装在所述容纳腔室的内部,用来阻止热量逸散,减少所述发热元件向电暖器外侧的热量散失;

7.所述散热装置由散热翅片和两组散热孔组成,所述散热翅片设置在所述外壳的右端外侧,与所述凹槽相连通,其增大了电暖器与空气接触面积,有利于热量扩散;所述散热翅片的形状为突出式长方体,在取暖器正面平行阵列分布,散热翅片长度为220mm,顶端宽度为5mm,底端宽度为1mm,顶端间隔2mm,底端间隔6mm,高度为2mm,间隔3mm;所述外壳上方为梯形折弯壁板,所述梯形折弯壁板的上水平壁板和斜边壁板在各自长度方向上分别设置两组所述散热孔,两组散热孔所在水平面间的夹角呈钝角,使电暖器产生热量的充分逸散到车厢空气中;所述散热孔的截面形状近似长方形,上下两端设计为半径为5mm的半圆形弧线,分别横向并列布置在取暖器顶部水平壁板与斜边壁板上;

8.所述检测单元由多个温度检测仪组成,分布在各节车厢内,每节车厢内至少设有一个温度检测仪,用于监测车厢的温度;

9.所述显示单元为温度显示器,所述外壳的左侧壁板上开设有窗口,所述温度显示器镶嵌入所述窗口中,用于显示电暖器的工作设定温度及车厢当前温度;

10.所述控制机构为温度测温仪,安装在所述外壳的下部,与所述温度检测仪和所述温度显示器电连接,用于处理所述温度检测仪和所述温度显示器传达的信息。

11.进一步地,所述发热元件还可为石墨烯发热线、电热膜、发热线缆等。

12.进一步地,所述散热翅片的长度为220mm,顶端宽度为5mm,底端宽度为1mm,顶端间隔2mm,底端间隔6mm,高度为2mm,间隔3mm平行阵列布置。

13.进一步地,所述散热孔的总长度为40mm,上下端采用半径为5mm的圆弧连接,宽度为10mm,相邻两个散热孔的间距为5mm。

14.较现有技术相比,本实用新型具有以下优点:

15.1、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,采用了碳纤维发热线作为电暖器发热材料,不仅可以提高热转换效率,而且还能根据实际需要变换取暖温度;改善目前列车上电热电暖器的加热不均匀性,提高传热速率。采用的智能控制机构可有效调节车厢内温度,提升旅客乘坐列车旅行时的舒适性。

16.2、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,采用的碳纤维发热线升温快、电热转换效率高、耐高温、耐氧化、使用寿命长。

17.3、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,碳纤维发热线穿透性强,可以以热辐射的方式高效传热。碳纤维电暖器发热均匀。

18.4、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,碳纤维发热线韧性强,不易折断且易于安装布置。

19.5、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,碳纤维发热线热效率明显高于电热管,有效节约列车能源。

20.6、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,电靠墙一侧安装隔热板,可有效减小热量的损失。

21.7、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,碳纤维加热线断线不起弧,可有效避免火灾发生。

22.8、本实用新型提供的基于碳纤维发热线的城市轨道客车补偿式电暖器,碳纤维发热线断电后降温迅速,有利于合理调节温度;碳纤维材料无毒无害,使用期间无电磁波、噪音产生,安全环保舒适。

23.基于上述理由本实用新型可在轨道客车的采暖等领域广泛推广。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

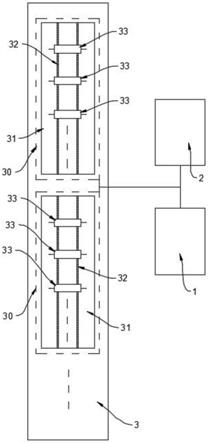

25.图1为本实用新型的整体三维示意图。

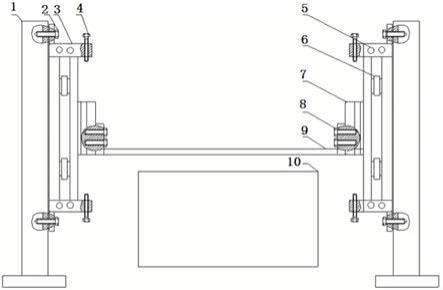

26.图2是本实用新型的侧视立体图。

27.图3是本实用新型的主视图。

28.图4是本实用新型的俯视图。

29.图5是本实用新型的左视图。

30.图6是本实用新型的右视图。

31.图中:1、外壳;2、温度显示器;3、凹槽;4、碳纤维发热线;5、散热翅片;6、散热孔;7、螺纹孔;8、隔热板;9、走线孔;10、温度探头。

具体实施方式

32.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.如图所示,本实用新型提供了一种基于碳纤维发热线的城市轨道客车补偿式电暖器,其特征在于,包括:外壳1、置于外壳1上的供热装置、与供热装置相连的散热装置、检测单元、显示单元以及与检测单元和显示单元相连的控制机构。将整个电暖器包装在外壳1内部,外壳1用于保护电暖器磕碰损坏的同时还具有防尘效果,防止异物落入的同时不影响散热情况。

34.所述供热装置包括发热元件,所述外壳1的内部具有容纳腔室,所述容纳腔室的内侧壁上开设有凹槽,所述发热元件卡装在所述凹槽内,其布局平行阵列分布于取暖器容纳腔室内壁,所述发热元件的包胶直径为2mm,总长度为6000mm,所述凹槽的长度为200mm,宽度为2.5mm,左右两个凹槽以间隔8mm的平行阵列的排列方式进行布置,共设置了30个所述凹槽;所述发热元件采用碳纤维发热线4;所述外壳1的左侧壁板和右侧壁板上均设置有走线孔9,所述走线孔9靠近所述凹槽,便于所述发热元件从所述走线孔9中穿插入所述容纳腔室内的凹槽中。

35.所述外壳1上靠近车体墙壁的两侧设有隔热板滑槽,所述滑槽内配合连接有隔热板8,其中,两侧所述滑槽内均设有凸起ⅰ和凹槽ⅰ,所述隔热板两侧设有凸起ⅱ和凹槽ⅱ,所述凸起ⅰ与所述凹槽ⅱ配合连接,所述凹槽ⅰ与所述凸起ⅱ连接,将所述隔热板卡接在两侧所述滑槽内;两侧所述滑槽的外壁板上开设有多个螺纹孔7,所述螺纹孔7内配合连接有螺栓,通过所述螺栓将所述隔热板8紧固连接在所述滑槽内,所述隔热板8将所述发热元件封

装在所述容纳腔室的内部,用来阻止热量散出,减少所述发热元件向电暖器外侧的热量散失。

36.所述散热装置由散热翅片5和两组散热孔6组成,所述散热翅片5设置在所述外壳1的右端外侧,与所述凹槽相连通,其增大了电暖器与空气接触面积,有利于热量扩散;所述散热翅片的形状为突出式长方体,在取暖器正面平行阵列分布;所述外壳1上方为梯形折弯壁板,所述梯形折弯壁板的上水平壁板和斜边壁板在各自长度方向上分别设置两组所述散热孔6,便于所述发热元件产生的热量散发出去,使电暖器产生热量的充分逸散到车厢空气中,使车厢快速升温;所述散热孔6的截面形状近似长方形,总长度为40mm,上下两端设计为半径为5mm的半圆形弧线,分别横向并列布置在取暖器顶部水平壁板与斜边壁板上。

37.所述检测单元由多个温度探头10组成,分布在各节车厢内,每节车厢内至少设有一个温度探头10,用于监测车厢的温度。

38.所述显示单元为温度显示器2,所述外壳1的左侧壁板上开设有窗口,所述温度显示器2镶嵌入所述窗口中,用于显示电暖器的工作设定温度及车厢当前温度。

39.所述控制机构为温度测温仪,安装在所述外壳1的下部,与所述温度探头10和所述温度显示器2电连接,用于处理所述温度探头10和所述温度显示器2传达的信息。

40.优选的,所述发热元件还可为石墨烯发热线。发热元件的发热材料可以由碳纤维方便替换为石墨烯等其他新型发热材料。

41.实施例1

42.本实施例中电暖器采用近长方体结构框架,内部挖空布置的凹槽如图1所示,为用于安装发热元件的卡凹槽,本实施例发热元件为碳纤维发热线4,安装时将碳纤维发热线4卡装在凹槽里面。碳纤维发热线4外布置隔热板8,有效防止碳纤维发热线发出的热量向车体箱壁一侧散失;外壳将隔热板8和碳纤维发热线4密封在里面,一侧以螺栓固定在车体箱壁上,配合稳定且安全性高。碳纤维发热线4的布局采用平行阵列分布于取暖器容纳腔室内壁,碳纤维发热线4的包胶直径为2mm,总长度为6000mm,所述凹槽的尺寸为长度200mm,宽2.5mm,左右两凹槽以间隔8mm的平行阵列的排列方式进行布置,共设置了30个所述凹槽。

43.如图2和图3所示,在正面(即外壳1的右端外侧)布置大量散热翅片5,增大了电暖器与列车车厢空气的接触面积,使电暖器产生的热量充分传递。其中,散热翅片5的长度为220mm,顶端宽度为5mm,底端宽度为1mm,顶端间隔2mm,底端间隔6mm,高度为2mm,间隔3mm平行阵列布置。

44.如图4所示,电暖器外壳1的上方设有两组散热孔6,两组散热孔6所在水平面间的夹角呈钝角,使电暖器产生的热量通过散热孔逸散到车厢中。其中,散热孔6的长度为40mm,上下端采用半径为5mm的圆弧连接,宽度为10mm,相邻两个散热孔6的间距为5mm。

45.如图5所示,电暖器外壳1左侧设置有方形窗口,窗口内安装有温度显示器2,用于显示电暖器设定工作温度以及车厢当前温度,清晰给乘客显示相关的信息。

46.如图5、6所示,电暖器外壳1左右两侧各设置一个走线孔9,使得碳纤维发热线4可以通过走线孔9进入外壳1内部,同时走线孔9近于凹槽,方便直接布线使用。在电暖器底部放置温度探头10,感受车厢内空气温度的变化,当温度未达到设定温度时,碳纤维发热线4处于加热状态;待温度到达设定温度后,停止加热,实现恒温效果,以提高旅客乘坐舒适性。

47.综上所述,电暖器的结构尺寸可以根据具体车厢的结构和适于安装电暖器的位置

进行改变。碳纤维发热线4的总长度、布置间距等根据采暖要求和电暖器的结构进行改变。温度探头10的放置位置可以根据需要变化。应用范围可拓展到任何车型的车厢;发热元件的发热材料可以由碳纤维方便替换为石墨烯等其他新型发热材料,发热元件还可为电热膜或发热线缆等。

48.本实用新型采用了碳纤维发热线进行加热,同时还加入了智能温控技术,不仅可以提高热量传递速度和热量转换效率,增强了电暖器安全性,还能根据碳纤维发热线温度变化迅速的特点,对车厢实时温度进行调节,节省能量;改善了目前列车电热器的加热不均匀性,旅客乘坐舒适性。

49.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。