1.本实用新型属于高位料仓技术领域,特别涉及一种高位料仓的料仓口防撒料结构。

背景技术:

2.目前,各钢铁企业转炉散状料高位料仓的料仓口均为矩形料仓口,并且料仓口与高位平台焊接固定,卸料小车行走在高位平台上并向高位料仓运输物料。向高位料仓输料时,需要使卸料小车下料溜槽正对料仓口,但是由于卸料小车的溜槽距离料仓口有一定的间距来防止剐蹭,因此,当颗粒或粉末状物料从下料溜槽坠下至料仓口时,会发生迸溅撒料现象,致使物料从溜槽与料仓口之间的间隙处漏料至高位平台上,即浪费物料,又造成环境污染。

技术实现要素:

3.有鉴于此,本实用新型的目的在于克服现有技术的不足,提供一种高位料仓的料仓口防撒料结构,以解决现有技术中向高位料仓输料物料会迸溅至高位平台的技术问题。

4.本实用新型通过下述技术方案实现:

5.一种高位料仓的料仓口防撒料结构,设于卸料小车的下料溜管与高位料仓的料仓口之间的间隙处,所述防撒料结构包括:

6.第一罩体,所述第一罩体开设有相对设置的第一出料口和第一进料口,所述第一出料口与所述料仓口的进料端固定连接;

7.第二罩体,所述第二罩体开设有相对设置的第二进料口和第二出料口,所述第二进料口与所述下料溜管的出料端固定连接;

8.其中,所述第一罩体为刚性罩体,所述第二罩体为弹性罩体,所述第一进料口的口径大于所述第二出料口的口径,并且,所述第二出料口在所述卸料小车的带动下移动至所述第一进料口的范围内。

9.作为可选的,为了更好的实现本实用新型,所述第一进料口口径大于所述第一出料口口径。

10.作为可选的,为了更好的实现本实用新型,所述第一罩体为方锥形罩体或圆锥形罩体。

11.作为可选的,为了更好的实现本实用新型,所述第二出料口与所述第一罩体的内壁贴合。

12.作为可选的,为了更好的实现本实用新型,所述第二罩体为方管形罩体或圆管形罩体。

13.作为可选的,为了更好的实现本实用新型,所述第一罩体的材质为钢板。

14.作为可选的,为了更好的实现本实用新型,所述第二罩体的材质为橡胶板。

15.作为可选的,为了更好的实现本实用新型,所述高位料仓的料仓口固定有格栅网

板。

16.作为可选的,为了更好的实现本实用新型,所述高位料仓的数量为多个,每个所述高位料仓的所述料仓口均设有所述第一罩体,多个所述高位料仓沿所述卸料小车的移动方向间隔设置。

17.作为可选的,为了更好的实现本实用新型,所述第一罩体与所述料仓口的进料端焊接,所述第二罩体与所述下料溜管可拆卸连接。

18.本实用新型相较于现有技术具有以下有益效果:

19.本实用新型在料仓口的进料端设置刚性的第一罩体对料仓口进行延长,在下料溜管出料端设置柔性的第二罩体对下料溜管进行延长,从而在下料溜管与料仓口对正时,通过第一罩体和第二罩体减小了卸料小车的下料溜管与高位料仓的料仓口之间的间隙,减少甚至杜绝了卸料小车向高位料仓输料使所造成的撒料现象。另外,将第一罩体设置为刚性罩体、第二罩体设置为弹性罩体,能够避免下料溜管与料仓口碰撞变形。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

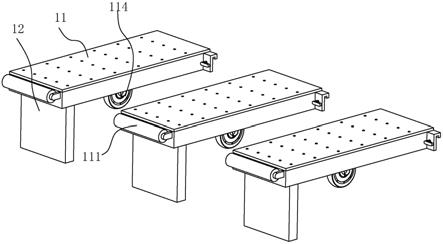

21.图1是本实用新型中第一罩体与高位料仓的料仓口的连接结构示意图;

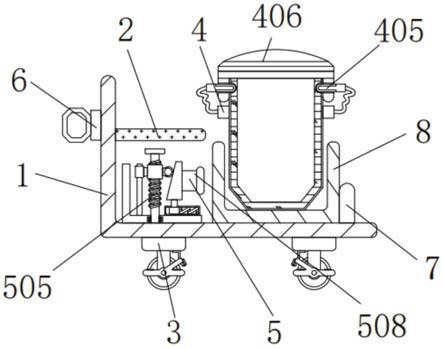

22.图2是本实用新型中第二罩体与卸料小车的下料溜管的连接结构示意图;

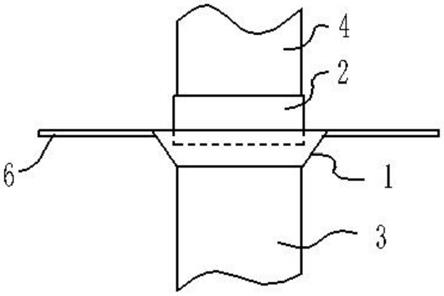

23.图3是第一罩体与第二罩体分离时的位置示意图;

24.图4是图3中第一罩体与第二罩体对正之后的位置示意图。

25.附图标记:

[0026]1‑

第一罩体;2

‑

第二罩体;3

‑

料仓口;4

‑

下料溜管;5

‑

格栅网板;6

‑

高位平台。

具体实施方式

[0027]

为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

[0028]

一种防撒料结构,用于减小卸料小车的下料溜管4与高位料仓的料仓口3之间的间隙,以减少甚至杜绝卸料小车向高位料仓输料使所造成的撒料现象。上述的防撒料结构包括第一罩体1和第二罩体2;

[0029]

如图1所示,第一罩体1为方锥形的罩体,并且,第一罩体1为刚性罩体,这里的刚性罩体是指第一罩体1的材质为具有一定的刚度、不容易变形的材质。具体的,第一罩体1的材质为钢板,当然也可以是其他的满足刚性需求的金属材料,比如铝板。4个梯形的钢板通过满焊的形式焊接围合成方锥形结构,从而使得第一罩体1形成相对设置的第一出料口以及大于第一出料口的第一进料口,第一进料口位于第一出料口的上方。其中,第一出料口与高位料仓的方管形状的料仓口3焊接,第一进料口与高位平台6焊接。当然,当高位料仓的料仓

口3为圆管形状时,第一罩体1也可以设置为圆锥形的罩体。

[0030]

在对现有的高位料仓进行改进时,由于现有的料仓口3的进料端是与高位平台焊接瓶齐平的,因此,需要料仓口3切除,并重做成下沉式的料仓口3,之后将第一罩体1的第一出料口与料仓口3的进料端焊接,将第一罩体1的第一进料口与高位平台6焊接并齐平。当然,也可以在制造高位料仓时直接制造具有第一罩体1的高位料仓。

[0031]

如图2所示,第二罩体2为方管形罩体,并且,第二罩体2为弹性罩体。这里的弹性罩体是指第二罩体2的材质具有一定的弹性,使得第二罩体2与第一罩体1发生碰撞时,第二罩体2能够变形避让。具体的,第二罩体2为橡胶带或皮带围合而成,并形成相对设置的第二进料口和第二出料口。第二罩体2的第二出料口套接在下料溜管4的出料端的外壁上,并通过螺栓连接的方式与下料溜管4可拆卸的连接固定,以便于在第二罩体2损坏时更换。当然,第二罩体2也可以与下料溜管4通过卡扣的方式可拆卸连接。当下料溜管4为圆管形状时,第二罩体2也可以设置为圆管形的罩体。

[0032]

如图3和图4所示,第二罩体2位于高位平台6的上方,第二罩体2上的第二出料口小于第一罩体1的第一进料口。卸料小车在高位平台6上移动时,会带动下料溜管4和第二罩体2同步移动。从而使第二出料口移动至第一进料口的范围内,这里所提到的第一进料口的范围是指的第一进料口口缘所围合的范围。由于第二出料口位于第一进料口的上方,因此只要第二出料口移动至第一进料口的范围,则下料溜管4中的物料就能够进入高位料仓3。从而进行下料,本实施例通过在高位料仓的料仓口3设置第一罩体1对料仓口3进行延长、在下料溜管4的出料端安装第二罩体2对下料溜管4进行延长,从而通过第一罩体1和第二罩体2减小了下料溜管4与高位料仓的料仓口3之间的间隙,减少了下料过程撒料的现象。并且,由于第一罩体1的第一进料口大于第一出料口,相当于增大了料仓口3,即使在下料过程中出现撒料,撒出的物料也会大部分会或者全部落在第一罩体1的的内壁上,从而进一步减少了下料过程中料仓口3的撒料现象。

[0033]

在本实施例中,在第二出料口进入第一进料口的范围内时,第二罩体2可以与第一罩体1具有间隔距离,第二罩体2的第二出料口也可以伸入第一罩体中。并且,第二出料口可以与第一罩体1的内壁接触,也可以与第一罩体1的内壁间隔一定的距离。

[0034]

进一步的,高位料仓的料仓口3固定有格栅网板5,格栅网板5为金属板制成,格栅网板5通过焊接的方式固定在高位料仓的料仓口3,格栅网板5用于在输料时对输送的物料进行过滤,以将体积较大的物料分离在格栅网板5上,输料完毕之后,通过人工将分离出的体积较大的物料从格栅网板5上取出。

[0035]

高位料仓的输料根据所需存储的物料的量而相应的设置,可以是一个,也可以是多个。每个高位料仓的料仓口3均固定有一个第一罩体1。多个高位料仓沿卸料小车的移动方向间隔设置。

[0036]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。