1.本实用新型涉及养殖设备技术领域。更具体地说,本实用新型涉及一种便于分级的小龙虾苗种培养装置。

背景技术:

2.近年来小龙虾稻田养殖发展迅猛,由于小龙虾对养殖水环境要求较低,市场需求量逐年增加,市场价格高,养殖效益可观,让非小龙虾主养省份的农户也掀起了小龙虾养殖热潮。由于这些地区苗种缺乏,本省内无法实现小龙虾苗种的自给自足,需到外省购苗,长距离运输损耗大,成本高,且无法保证苗种质量,使得小龙虾养殖规模受到制约。目前,现有的小龙虾苗种一般在养殖池中养殖,但是现有的养殖池不便于将小龙虾苗种按照个体大小进行分级,并不便于实现小龙虾苗种的精准培养。

技术实现要素:

3.本实用新型的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本实用新型还有一个目的是提供一种便于分级的小龙虾苗种培养装置,其通过设置排水管及在排水管末端连通网孔不同的收集网,实现对小龙虾苗种进行分级,进而实现对小龙虾苗种的精准培养。

5.为了实现根据本实用新型的这些目的和其它优点,提供了一种便于分级的小龙虾苗种培养装置,包括:

6.养殖池本体,其为圆柱状结构,所述养殖池本体的底端为上大下小的圆台状结构,所述养殖池本体的底端设有排水口,所述排水口处连通有排水管,所述排水管的末端连通有分级组件,所述分级组件包括框体、多个上下间隔设于所述框体内的网状收集筐,多个收集筐的网孔至上而下依次减小,其中,所述排水口处设有可开合的盖体,所述盖体为网状结构,所述排水管的端部设有阀门,所述养殖池本体内设有氧气进气管,所述进气管的末端连通有环形氧气曝气管,所述曝气管设于所述养殖池侧壁的下部。

7.优选的是,所述养殖池本体内上下间隔设有多个网片,所述网片上设有多个投料孔,其中,任意两个网片中投料孔在水平面上的投影均不重合,所述网片的中间设有直径为 100cm的孔洞,所述投料孔的直径为30cm。

8.优选的是,所述养殖池本体外设有排水通道,所述排水通道的顶端低于所述排水管的末端,其中,所述分级组件设于所述排水通道内。

9.优选的是,所述养殖池本体外罩设有透光棚。

10.优选的是,所述收集筐顶部为光滑板,所述光滑板的水平截面为矩形,底部为与所述光滑板下端连接的条网,所述光滑板上对应多个固定孔;

11.所述框体为长方体形框状结构,所述框体顶部四角中每个角上均对应设有多个挂绳,每个角上的多个挂绳的长度均不相同,所述挂绳的末端设有挂钩以通过所述挂钩与所述固定孔连接实现固定所述收集筐。

12.优选的是,所述框体为顶端敞口的长方体形结构,所述框体的其中一相对侧壁中每个侧壁上均上下间隔设有多个长条状的出苗口,所述出苗口水平设置,且两个侧壁上的出苗口一一对应,其中,所述出苗口处设有可开合的遮挡盖;

13.所述收集筐为平面状结构,每个收集筐均包括两个分离网,两个分离网分别对应于两个相对应的出苗口,所述分离网与其相对应的出料口铰接设置,所述分离网自由端沿其长度方向铰接设有调节板,且所述调节板的长度与所述分离网自由端的长度一致;

14.其中,所述框体的底部水平卡设有分隔板以将所述框体分为分级部和驱动部,所述分离网位于所述分级部内,所述驱动部内固设有伸缩电机,所述伸缩电机的输出轴上连接有支撑杆,所述支撑杆密封滑动穿过所述分隔板并伸入所述分级部内,所述支撑杆的末端连接有固定组件,所述固定组件包括多个上下间隔设置的固定板,所述固定板沿所述调节板的长度方向设置,且所述固定板的长度与所述调节板的长度一致,任意相邻两个固定板通过支杆连接,多个固定板与多个收集筐一一对应设置,同一收集筐中两个调节板的端部分别与其相对应的固定板铰接,当所述伸缩电机的输出轴收缩至最短时,所述分离网处于水平状态,所述调节板处于竖直状态,当所述伸缩电机的输出轴伸长至最长时,所述分离网处于倾斜状态以将小龙虾苗排出,所述调节板与所述分离网处于同一平面上。

15.优选的是,所述框体的水平截面为正方形。

16.本实用新型至少包括以下有益效果:

17.第一、本实用新型通过设置排水管及在排水管末端连通网孔不同的收集网,实现对小龙虾进行分级,再将分级的小龙虾苗种分开进行培养,进而实现阶对小龙虾苗种的精准培养,同时还可有效避免小龙虾对小龙虾苗种的残害,有效提高小龙虾苗种的成活概率。

18.第二、本实用新型的培养池本体,其整体结构为圆柱体,底部圆面为倒圆锥体倾斜面,可加快排水排污的速度与效率;通过在养殖池的立面与底面的夹角处设有一圈氧气曝气管,可增加养殖池内水体的溶解氧,同时给水体增加动力,让水体内有害气体慢慢往水面上排出;排水管出水口处设有水阀开关,通过水阀开关可控制排水的流速,通过移除池内的盖体,可直接现实排水收虾,节省人工下池捕捞虾的工作量,减轻捞虾过程中对虾产生的伤害;通过在养殖池内设置网片,可以增加小龙虾苗种的可附着面积,增大养殖密度和单位产量;通过将每层网片做投料孔和孔洞,让小龙虾可以在每层网片间穿行,同时方便投饵。

19.第三、本实用新型通过收集筐,可将小龙虾苗种分规格收集,体积较大的留在上层,体积最小的落入最下层,对小龙虾苗种实现分级收集,再将统一规格的小龙虾苗种再次回放到养殖池中继续培养,将大规格的小龙虾苗种放置外塘或田中养殖,从而实现阶段性精准培养小龙虾苗。

20.第四、本实用新型在满足将小龙虾进行分级处理的同时,而且可避免小龙虾或者小龙虾苗种积累在所述分离网上,影响小龙虾的分离,本实用新型可有效提高分离效果并可将小龙虾或者小龙虾苗种及时由出苗口排出。

21.第五、设置伸缩电机,实现驱动所述分离网由水平状态变为倾斜状态或者由倾斜状态变为水平状态以便于收集小龙虾种苗,所述调节板、固定板用于驱动所述分离网转动,同时还可避免在分离板由水平变为倾斜态的过程中小龙虾或者小龙虾苗种下落至下一层分离,有效提高分离效率。

22.第六、通过设置分离网位于所述框体外、钢丝绳、定滑轮实现了同一伸缩气缸在驱

动所述分离网移动的同时还可驱动遮挡板的开合,避免了使用人工控制遮挡板的开合或者再增加其他自动设备控制所述遮挡板的开合,通过设置所述二次分离箱可将小龙虾或者小龙虾苗种进行再次分离,有效提高分离的准确性。

23.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

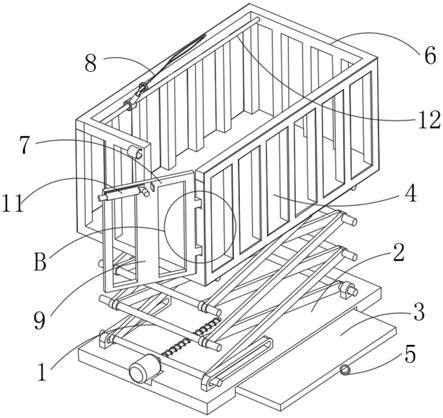

24.图1为本实用新型所述的其中一个技术方案所述便于分级的小龙虾苗种培养装置的结构示意图;

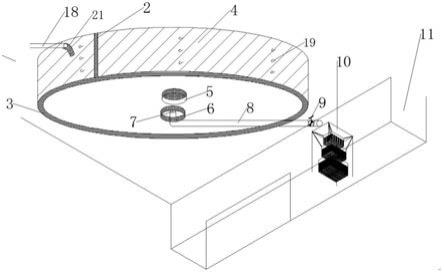

25.图2为本实用新型所述的其中一个技术方案所述网片的结构示意图;

26.图3为本实用新型所述的其中一个技术方案所述收集筐的结构示意图;

27.图4为本实用新型所述的其中一个技术方案所述框体的结构示意图;

28.图5为本实用新型所述的其中一个技术方案所述框体的结构示意图;

29.图6为本实用新型所述的其中一个技术方案所述便于分级的小龙虾苗种培养装置的结构示意图;

30.图7为本实用新型所述的其中一个技术方案所述便于分级的小龙虾苗种培养装置的结构示意图;

31.图8为本实用新型所述的其中一个技术方案所述固定板的结构示意图;

32.图9为本实用新型所述的其中一个技术方案所述挡板的结构示意图;

33.图10为本实用新型所述的其中一个技术方案所述挡板的结构示意图。

具体实施方式

34.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

35.如图1

‑

10所示,本实用新型提供一种便于分级的小龙虾苗种培养装置,包括:

36.养殖池本体4,其底端设有排水口7,所述排水口7处连通有排水管8,所述排水管8 的末端连通有分级组件,所述分级组件包括框体10、多个上下间隔设于所述框体10内的网状收集筐15,多个收集筐15的网孔至上而下依次减小,其中,所述排水口7处设有可开合的盖体;所述盖体为网状结构,所述排水管8的端部设有阀门9,所述盖体包括网罩上盖5和筒状网罩边围6(所述网罩边围6与所述养殖池本体4底端可拆卸连接,具体可在所述排水口7周向间隔设多个固定桩,将所述网罩边围6与所述固定桩通过绳子进行连接);所述养殖池本体4为圆柱状结构,所述养殖池本体4的底端为上大下小的圆台状结构;所述养殖池本体4内设有氧气进气管2,所述进气管2的末端连通有环形氧气曝气管 3,所述曝气管3设于所述养殖池侧壁的下部;

37.在这种技术方案中,当需要将养殖池本体4内的小龙虾苗种排出时,打开盖体,当需要在养殖本体内繁殖小龙虾苗种时,盖体闭合,排水管8从所述养殖池本体4的下方水平穿过,并且所述排水管8的末端位于所述养殖池本体4外;所述收集筐15的数量具体为三个,即位于上层的收集筐15的网孔的直径为8mm,位于中间的收集筐15的网孔的直径为5mm,位于底层的收集筐15的网孔的直径为2mm;所述养殖池本体4连通有进水管18,所述进水管18

的末端套设有网袋21。

38.使用过程中,将小龙虾放置至养殖池本体4内进行繁殖小龙虾苗种,待养殖结束后打开盖体,使小龙虾和小龙虾苗种均由排水口7进入排水管8最后依次通过多个收集筐15 进行分级。

39.采用该技术方案,本实用新型通过设置排水管8及在排水管8末端连通网孔不同的收集网,实现对小龙虾进行分级,再将分级的小龙虾苗种分开进行培养,进而实现对小龙虾苗种的精准培养,同时还可有效避免小龙虾对小龙虾苗种的残害,有效提高小龙虾苗种的成活率;所述养殖池本体4的底端设为上大下小的圆台状结构,以便于养殖池本体4内小龙虾苗种的排出;通过将盖体设置成网状结构,实现可及时对养殖池本体4内的水进行更换,有效提高小龙虾苗种的成活率;通过进汽管和曝气管3实现给池种的水体曝气,消减有效气体、增氧水体溶氧,提高下龙虾苗种的成活率。

40.在另一种技术方案中,所述养殖池本体4内上下间隔设有多个网片20,所述网片20 上设有多个投料孔22,其中,任意两个网片20中投料孔22在水平面上的投影均不重合,所述网片20的中间设有直径为100cm的孔洞23,所述投料孔22的直径为30cm,所述养殖池本体4内上下间隔设有多组挂钩19,每组挂钩19用于固定一个网片20。采用该技术方案,通过设置网片20,实现将饵料分部于养殖池本体4的深度,实现位于不同深度的小龙虾苗种均可吃食饵料,提高小龙虾苗种的成活率;饵料通过网片20上的网孔和投料孔22实现将不同粒径的饵料分布于不同的网片20上,提高饵料在养殖池本体4内的分散性,通过设置孔洞23便于小龙虾和小龙虾苗种在养殖池本体4内游动。

41.在另一种技术方案中,所述养殖池本体4外设有排水通道11,所述排水通道11的顶端低于所述排水管8的末端,以承接所述排水管8内的水,其中,所述分级组件设于所述排水通道11内(水经过分级组件最后流入排水通道11内)。采用该技术方案,实现将排水管8内的水进行集中处理,避免水四处流淌。

42.在另一种技术方案中,所述养殖池本体4外罩设有透光棚。采用该技术方案,设置透光棚可以保证光照,防鸟、防敌害生物,提高小龙虾苗种的成活率。

43.在另一种技术方案中,所述收集筐15顶部为光滑板16,所述光滑板16的水平截面为矩形,底部为与所述光滑板16下端连接的条网17,所述光滑板16上对应多个固定孔;

44.所述框体10为长方体形框状结构,所述框体10顶部四角中每个角上均对应设有多个挂绳13,每个角上的多个挂绳13的长度均不相同,所述挂绳13的末端设有挂钩19以通过所述挂钩19与所述固定孔连接实现固定所述收集筐15,所述排水管8的末端位于所述。采用该技术方案,实现所述收集筐15与所述框体10的可拆卸连接,以便于即使将所述收集筐15内的小龙虾苗种进行转移。

45.在另一种技术方案中,所述框体10为顶端敞口的长方体形结构(即四个侧壁均为板体),所述框体10的其中一相对侧壁中每个侧壁上均上下间隔设有多个长条状的出苗口 39(两个侧壁中每个侧壁上均设有多个出苗口39),所述出苗口39水平设置,且两个侧壁上的出苗口39一一对应(即两个侧壁的同一高度位置均设有一个所述出苗口39),其中,所述出苗口39处设有可开合的遮挡盖;

46.所述收集筐15为平面状结构,每个收集筐15均包括两个分离网31,两个分离网31 分别对应于两个相对应的出苗口39,所述分离网31与其相对应的出料口铰接设置,所述分

离网31自由端(所述分离网31远离所述出苗口39的端部)沿其长度方向铰接设有调节板32,且所述调节板32的长度与所述分离网31自由端的长度一致(所述调节板32沿所述出苗口39的长度方向设置);

47.其中,所述框体10的底部水平卡设有分隔板37以将所述框体10分为分级部35和驱动部36,所述分离网31位于所述分级部35内,所述驱动部36内固设有伸缩电机38,所述伸缩电机38的输出轴上连接有支撑杆48,所述支撑杆48密封滑动穿过所述分隔板37 并伸入所述分级部35内,所述支撑杆48的末端连接有固定组件,所述固定组件包括多个上下间隔设置的固定板33,所述固定板33沿所述调节板32的长度方向设置,且所述固定板33的长度与所述调节板32的长度一致,任意相邻两个固定板33通过支杆34连接,多个固定板33与多个收集筐15一一对应设置,同一收集筐15中两个调节板32的端部分别与其相对应的固定板33铰接,当所述伸缩电机38的输出轴收缩至最短时,所述分离网 31处于水平状态,所述调节板32处于竖直状态,当所述伸缩电机38的输出轴伸长至最长时,所述分离网31处于倾斜状态以将小龙虾苗排出,所述调节板32与所述分离网31 处于同一平面上,在这种技术方案中,所述伸缩电机38间歇性收缩以便于将分离网31上的小龙虾或者小龙虾苗种通过出苗口39排出,所述排水管8间歇性排水,所述框体10中未设置出苗口39的两个相对侧壁上间隔设有多个出水口以及时将框体10内的水排出,出水口的孔径依据实际使用情况设定(例如所述出水口的孔径小于正常情况下最小小龙虾苗种的大小),多个分离网31的网孔至上而下依次减小,在使用过程,当所述排水管8排水一定时间后,启动伸缩电机38,使伸缩电机38的输出轴伸长至最长,此时,所述遮挡板 4940处于打开状态,所述分离网31处于倾斜状态,且所述调节板32与其对应的分离网 31处于同一平面上,将小龙虾或者小龙虾苗种排放结束后,使伸缩电机38的输出轴收缩至最短,此时,所述遮挡板4940处于封闭所述出苗口39,所述分离网31处于水平状态,所述调节板32处于竖直状态,继续向所述框体10内排放水,依次循环进行将小龙虾苗种进行分级处理。采用该技术方案,本实用新型在满足将小龙虾进行分级处理的同时,而且可避免小龙虾或者小龙虾苗种积累在所述分离网31上,影响小龙虾的分离,本实用新型可有效提高分离效果并可将小龙虾或者小龙虾苗种及时由出苗口39排出;设置伸缩电机 38,实现驱动所述分离网31由水平状态变为倾斜状态或者由倾斜状态变为水平状态以便于收集小龙虾种苗,所述调节板32、固定板33用于驱动所述分离网31转动,同时还可避免在分离板由水平变为倾斜态的过程中小龙虾或者小龙虾苗种下落至下一层分离,有效提高分离效率。

48.本技术方案还可以包括以下技术细节,以更好地实现技术效果:

49.所述分离网31的端部穿过其所对应的所述出苗口39,且所述分离网31的下表面与所述出苗口39的低端铰接,每个出苗口39上方均沿其长度方向间隔设有两个固定杆41 (每个出苗口39处对应于一个固定杆41),所述固定杆41与所述出苗口39垂直,所述固定杆41上设有定滑轮43,所述遮挡盖上设有钢丝绳42,所述钢丝绳42的末端穿过所述定滑轮43并与所述分离网31的末端连接,所述分离网31的尺寸与所述出苗口39采用现有技术,满足分离网31可穿过所述出苗口39且小龙虾或者小龙虾种苗不能够从所述分离网31与所述框体10内侧壁之间漏下;

50.所述养殖池本体4中所述出苗口39所在的两个侧壁均对应设有二次分离箱45,所述二次分离箱45与其对应的固定杆41(对应的固定杆41即与所述分离箱位于同一侧的多个

固定杆41)的末端固接以固定所述二次分离箱45,所述二次分离箱45内上下间隔设有多个过滤网46,所述过滤网46的个数与所述出苗口39的个数一致,且每个出苗口39均对应有一个过滤网46,每个出苗口39对应的过滤网46和分离网31的网孔一致,所述分离箱的侧壁上间隔设有多个出液口,所述二次分离箱45朝向所述出苗口39的侧壁上下间隔设有多个进苗口47,多个进苗口47与多个出苗口39一一对应设置以承接由所述出苗口39排出的小龙虾苗种,其中,所述二次分离箱45的侧壁设有多个清苗口(多个清苗口一一对应于多个清苗口)以及时将所述过滤网46上的小龙虾苗种取出;

51.所述分离网31位于所述框体10内的部分设有两个挡板49,所述挡板49沿所述分离网31的延伸方向设置,所述挡板49与所述分离网31垂直且两个挡板49平行设置,两个挡板49背离的表面上均设有滑块,所述框体10的内侧壁对应设有两个弧形滑槽,两个滑槽与两个滑块一一对应滑动连接,当所述分离网31处于水平状态时,所述分离网31上的挡板49其中一端位于出苗口39处,另一端位于所述框体10内,使用过程中,当伸缩电机38驱动所述分离网31由水平状态变为竖直状态的过程中,所述分离网31位于所述框体10外的端部向下移动(同时所述挡板49也会驱动所述遮挡板4940打开),所述钢丝绳 42下移,所述钢丝绳42驱动所述遮挡板4940打开,小龙虾或者小龙虾苗种由所述出苗口39处移出,然后进入二次分离箱45,进行再次分离,最后由清苗口取出,排放完毕后,使分离网31由倾斜状态变为水平状态,在所述遮挡板4940的自身重力作用下,将出苗口 39封闭。采用该技术方案,通过设置分离网31位于所述框体10外、钢丝绳42、定滑轮 43实现了同一伸缩气缸在驱动所述分离网31移动的同时还可驱动遮挡板4940的开合,避免了使用人工控制遮挡板4940的开合或者再增加其他自动设备控制所述遮挡板4940的开合,通过设置所述二次分离箱45可将小龙虾或者小龙虾苗种进行再次分离,有效提高分离的准确性。

52.在另一种技术方案中,所述框体10的水平截面为正方形。采用该技术方案,便于所述分离网31旋转。

53.这里说明的设备数量和处理规模是用来简化本实用新型的说明的。对本实用新型便于分级的小龙虾苗种培养装置的应用、修改和变化对本领域的技术人员来说是显而易见的。

54.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。