1.本发明涉及建筑工程领域,具体的是一种混凝土拦截装置及其使用方法。

背景技术:

2.强柱弱梁结构是建筑领域中广泛采用的结构形式。该结构在进行混凝土浇铸时,需分别使用高、低两种标号的混凝土先后浇铸柱体和横梁。而浇铸过程中需要对高低标号的混凝土进行拦截,以防止不同标号混凝土窜流,进而导致高标号混凝土的浪费及浇铸成型后的结构中产生裂缝,进而影响结构强度等问题。

3.现有的混凝土拦截结构包括丝网、格栅和气囊等几类。丝网拦截是实际施工过程中最广泛使用的拦截方法,其指直接在梁结构的钢筋笼上捆扎钢丝网,以在柱结构浇铸过程中,阻止高标号混凝土向梁结构模板流动。但钢丝网上并不具备供梁结构主筋(沿梁轴线方向的钢筋)穿过的孔,因而需要对钢丝网进行剪裁,然后再绑扎。该操作过程繁琐,且对工人经验依赖性大,质量难以保证。而且,钢丝网阻拦结构在边缘处固定困难,容易导致漏液。最为重要的缺点是,浇筑后的钢丝网难以从混凝土中取出,而只能留置在混凝土内,而若使用了阻拦效果较好的细孔网,则会导致梁和柱的混凝土结构被丝网截断而出现断层,这将严重影响结构安全;反之,若使用大孔丝网,则可以在一定程度上保证梁和柱的混凝土结构的连接牢度,但这样的丝网结构拦截效果很差。

4.中国专利cn212957665u公开了一种典型的格栅式拦截装置,其由一根横杆和若干滑动设在所述横杆上的竖杆构成。但此类格栅式拦截装置无法较好的适应梁主筋,因此会在上下两个梁主筋之间留下较大孔隙,导致高标号混凝土从该孔隙处泄露。此外,由于该类格栅式拦截装置的固定主要依靠梁箍筋的支撑,而在梁钢筋笼的边缘处(指钢筋笼与模板之间的间隙)并不存在箍筋,因此,该区域无法对格栅式拦截装置提供有效支撑。也即,此类装置仍然无法有效解决边缘拦截的问题。

5.中国专利cn209261224u公开了一种典型的气囊式拦截装置。此类气囊式拦截装置利用气囊外部形状的自适应性,可以有效填补梁主筋之间的间隙,也可以有效实现边缘拦截,因此,在拦截效果方向优势显著。但由于拦截气囊在充气前后的自身尺寸差异较大,在实际使用时,通常均需要等到柱侧混凝土初凝后,在将气囊放气或拆除,然后再浇铸梁侧混凝土。否则,若在柱侧混凝土尚未凝固的情况下,即将气囊放气或拆除,由于原本被气囊占据的空间突然释放,将导致柱侧混凝土向气囊侧塌陷,进而引起高标号混凝土向梁侧的泄露。

6.但混凝土从浇铸到初凝往往需要等待数个小时。两次浇铸过程之间数个小时的等待时长在实际施工过程中通常均是难以实现的。原因在于,目前的混凝土均由商品混凝土公司调运,而商混公司通常需要同时供给多个建筑项目,无法承受调运车辆等待数个小时的时间成本。

7.因此,如何提供一种无泄漏、能实现边缘拦截,结构简便可靠,拦截效果稳定,且两次浇之间无需长时间等待的混凝土拦截装置已成为本领域亟待解决的问题。

技术实现要素:

8.本发明提供了一种混凝土拦截装置及其使用方法,可以实现边缘拦截,结构简单可靠,拦截效果稳定,且两次浇之间无需长时间等待。

9.本发明解决上述技术问题采用的技术方案为:一种混凝土拦截装置,包括设置在模板框内的支撑体和拦截单元,相邻两支撑体之间连接有至少两个拦截单元;所述支撑体为刚性竖杆结构,包括边缘竖杆和中央竖杆,所述边缘竖杆至少设置有两个,紧贴模板框的竖向侧壁固定安装,所述中央竖杆竖向设置在两边缘竖杆之间;所述拦截单元包括平面拦截部和分别位于所述平面拦截部两侧的柱气囊和环气囊;所述环气囊在远离平面拦截部的一侧设置有狭缝状开口和环形内腔;靠近模板框内壁的环气囊由多个竖向间隔设置的子环气囊构成;相邻两个子环气囊之间形成有间隔;与所述子环气囊相匹配的柱气囊上设有多个环形的弯折部,所述弯折部内部形成环隙。

10.进一步地,所述弯折部为大于半圆的环形;所述边缘竖杆、中央竖杆、环气囊、柱气囊和平面拦截部的竖向尺寸均不小于模板框的深度。

11.进一步地,所述边缘竖杆的顶部设置有向外延伸至模板外壁的l形耳部,所述耳部的外侧板平行于所述边缘竖杆向下延伸,且所述外侧板上设置至少一个通孔,所述通孔为钉孔或内螺纹孔;所述边缘竖杆和所述中央竖杆的底部均设有定位钉。

12.进一步地,每一个所述环气囊和位于最上侧的子环气囊的上部均设有第一分气管;相邻两个子环气囊的顶部和底部设置有连接管,并通过连接管气密连通;多个所述第一分气管并联连接有第一主气管;每一个所述柱气囊的上部均设有第二分气管,多个所述第二分气管并联连接有第二主气管;所述第一主气管和第二主气管分别通过独立的控制阀门与高压气源连接。

13.进一步地,所述环气囊的底部侧壁上设置有多个突出部,所述突出部的一端与环形内腔连通,另一端向上延伸有一定高度。

14.进一步地,所述环气囊外壁上与所述狭缝相背的位置固定设有一咬合箱;所述咬合箱允许实现所述平面拦截部与所述环气囊的可调节固定。

15.进一步地,所述咬合箱包括底盒,铰接盖和铰接轴;所述底盒具有与所述环气囊相匹配的弧面底部,并与所述环气囊的外壁固定连接;所述底盒还具有平行并远离所述弧面底部的盖部,所述盖部仅覆盖所述底盒的部分顶部开口;所述铰接盖上设有轴孔,所述轴孔与所述铰接轴配合,从而将所述铰接盖铰接固定在所述底盒上,并覆盖所述底盒剩余的顶部开口;所述铰接盖与所述底盒的盖部之间形成供所述平面拦截部进入所述咬合箱的条形缝;所述铰接盖的侧壁与所述底盒的侧壁互补并相互咬合;所述平面拦截部可由所述铰接盖和所述底盒的咬合侧壁处伸出所述咬合箱,并被两者相互咬合的侧壁夹持固定。

16.进一步地,所述平面拦截部的一侧或两侧设有多个沿水平方向延伸的齿条,所述齿条上设有直角齿,所述直角齿被设置为其直角边抵靠所述铰接盖和所述底盒的咬合侧壁。

17.进一步地,所述平面拦截部是柔性材料;所述环气囊和柱气囊的外部设有柔性防扎网。

18.一种混凝土拦截装置的使用方法,包括如下几个步骤:步骤s1. 安装拦截装置:

步骤s1

‑

1. 固定竖杆:将两个边缘竖杆分别贴靠模板侧壁竖向设置于模板框内,将中央竖杆竖向设在模板框中部;将边缘竖杆和中央竖杆底部的定位钉钉入底部模板中,并通过钉子或螺栓将所述边缘竖杆的耳部固定于模板框的外侧壁;步骤s1

‑

2. 安装拦截装置:将带弯折部的柱气囊的弯折部包裹设在相应的梁主筋上,而将该柱气囊的其余部分置入子环气囊的环形内腔中;将其余柱气囊依次置入其余环气囊的环形内腔中;先向环气囊内充入高压气体使其膨胀;然后向柱气囊内充入高压气体,使其膨胀,使得所述柱气囊被紧密咬合在所述环气囊内;最后,将平面拦截部远离柱气囊的一端置入咬合箱中,向外拉扯并使得所述平面拦截部绷紧,然后盖上铰接盖,使得所述铰接盖咬住平面拦截部上的直角齿;步骤s2. 两侧混凝土的浇筑:安装完成后,在拦截装置的两侧同时,或先后进行混凝土浇铸;当双侧混凝土均浇铸完成,并振捣后,即可拆卸本发明的拦截装置;步骤s3. 拆卸拦截装置:首先,分别对环气囊和柱气囊放气,使两者的咬合松脱,从而恢复至可拆卸状态;然后拆除边缘竖杆的耳部处固定的钉子或螺栓;再逐个拔除边缘竖杆和中央竖杆。

19.与现有技术相比,本发明的有益效果为:构成所述支撑件的竖杆可以借助于底部的定位钉实现与模板的定位连接和固定,克服了仅依靠钢筋笼的箍筋提供支撑的单一固定方式;其中:1、边缘竖杆可与模板侧壁紧密贴合,且其上部还设有可与模板侧壁可拆卸固定的耳部,有效改善了在模板框边缘部分的封闭性和固定强度;2、相互匹配的环气囊和柱气囊的允许实现便捷的拆卸连接,尤其是边缘部分的环气囊和柱气囊,能够有效封闭多个梁主筋之间的缝隙,彻底封堵混凝土的泄露路径;3、充气后的边缘柱气囊能够对梁主筋的产生挤压咬合,并且,环气囊也可借助其底部设置的突出部,向上抵靠梁箍筋的下部,从而实现对拦截装置的多点位支撑固定,强化对拦截装置的固定效果;环气囊上通过咬合箱可调节的咬合固定平面拦截部,并借助于平面拦截部上设置的带直角齿的齿条,可实现所述平面拦截部在所述咬合箱处的自紧,可以有效抵抗浇铸时混凝土对平面拦截部的冲击。

20.本发明的拦截装置安装后,允许在拦截装置两侧同时,或在较短的时间间隔内进行梁和柱的混凝土浇铸,因而可有效解决混凝土调度困难的实际困难;此外,本发明的环气囊和柱气囊的直径及其所占据的空间体积均远小于于现有的拦截气囊,当双侧浇铸完成并拆除所述拦截装置后,不会造成两侧混凝土的大范围塌陷,因而可以有效保证工程质量。

附图说明

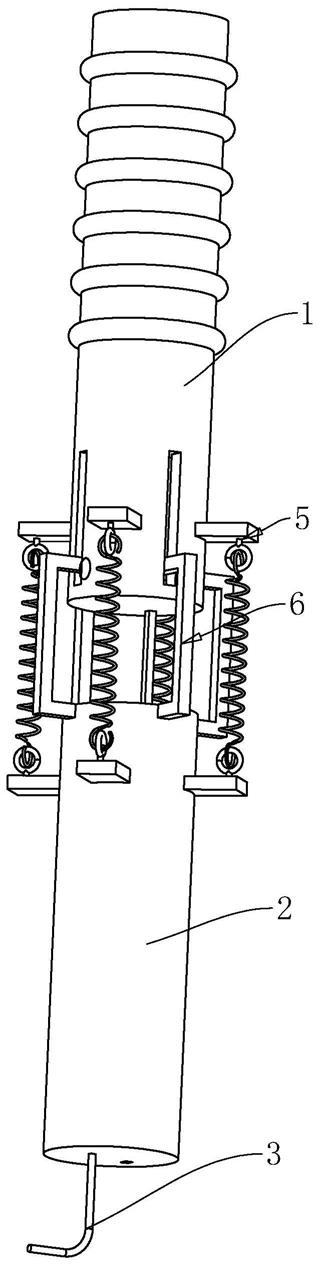

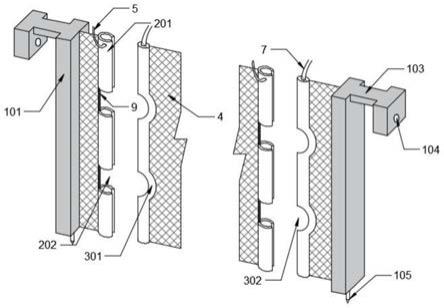

21.图1为现有技术中的梁、柱模板框及钢精笼的结构示意图;图2为现有技术中梁模板框和钢筋笼的纵剖视图;图3为本发明一种混凝土拦截装置的俯视示意图一;图4为本发明一种混凝土拦截装置的俯视示意图二;图5为本发明一种混凝土拦截装置中央部分的三维示意;图6为本发明一种混凝土拦截装置边缘部分的三维示意;图7为本发明一种混凝土拦截装置的正视图;图8为本发明一种混凝土拦截装置的正视图;

图9为中央竖杆与环气囊、柱气囊的连接示意;图10为咬合箱与环气囊的结构示意图;图11为咬合箱的组装示意;图12为图11中圆圈部分的局部放大示意图;图13为平面拦截部上齿条布置方式示意;图14为齿条上的直角齿示意;图中,1、支撑体,101、边缘竖杆,102、中央竖杆,103、耳部,104、通孔,105、定位钉,2、环气囊,201、子环气囊,203、狭缝状开口,204、环形内腔,205、突出部,3、柱气囊,301、弯折部,302、环隙,4、平面拦截部,5、第一分气管,6、第一主气管,7、第二分气管,8、第二主气管,9、连接管,10、咬合箱,11、底箱,12、铰接盖,13、铰接轴,14、轴孔,15、齿条,16、直角齿,17、模板框,18、梁箍筋,19、梁主筋,20、柱箍筋,21、柱主筋。

具体实施方式

22.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

23.实施例1参见附图1

‑

3、5

‑

7、10

‑

14,本实施例提供了一种混凝土拦截装置,包括支撑体1和拦截单元;所述支撑体1为刚性竖杆结构,用于提供支撑,以将拦截装置固定在模板框17中包括边缘竖杆101和中央竖杆102,所述边缘竖杆101至少设置有两个,紧贴模板框17的竖向侧壁固定安装,所述中央竖杆102竖向设置在两边缘竖杆101之间。所述边缘竖杆101的顶部设置有向外延伸至模板外壁的l形耳部103,所述耳部103的外侧板平行于所述边缘竖杆101向下延伸,且所述外侧板上设置至少一个通孔104,所述通孔104为钉孔或内螺纹孔;所述边缘竖杆101的底部设有定位钉105;所述定位钉105可嵌入底部模板中,为所述竖杆底部提供稳定支撑。

24.需要说明的是,相邻两支撑体1之间连接有至少两个拦截单元,所述拦截单元包括平面拦截部4和分别位于所述平面拦截部4两侧的柱气囊3和环气囊2;所述环气囊2在远离平面拦截部4的一侧设置有狭缝状开口203和环形内腔204,狭缝状开口203允许所述环气囊2在未充气的状态下,所述柱气囊3可以由此被置入所述环气囊2的环形内腔204;所述环形内腔204的尺寸与所述柱气囊3的尺寸匹配,使得当所述环气囊2和所述柱气囊3均被充气后,所述柱气囊3可被夹持固定在所述环形内腔204中;所述竖杆、环气囊2、柱气囊3和平面拦截部4的竖向尺寸均不小于梁模板框17的深度。

25.作为优选的,靠近模板框17内壁的环气囊2由多个竖向间隔设置的子环气囊201构成;相邻两个子环气囊201之间形成有间隔202;与所述子环气囊201相匹配的柱气囊3上设有多个环形的弯折部301,所述弯折部301内部形成环隙302,所述环隙302用于容纳梁主筋19;从而当所述柱气囊3未充气时,所述梁主筋19可以自所述环隙302一侧的开口被置入所述环隙302;而当所述柱气囊3被充气后,所述弯折部301膨胀并箍紧所述梁主筋19,从而在所述梁主筋19处提供良好的密封和固定。

26.作为优选的,所述弯折部301为大于半圆的环形,从而当所述柱气囊3被充气后,所

述梁主筋可以向所述弯折部301的下部部分提供向下的压力,进而使得所述主气囊3可以更稳定的设置在所述模板框17中。

27.作为优选的,每一个所述环气囊2和位于最上侧的子环气囊201的上部均设有第一分气管5;相邻两个子环气囊201的顶部和底部通过一连接管9气密连通;多个所述第一分气管5并联连接于第一主气管6;每一个所述柱气囊3的上部均设有第二分气管7,多个所述第二分气管7并联连接于第二主气管8;所述第一主气管6和第二主气管8分别通过独立的控制阀门连接于高压气源;从而允许实现向环气囊2和柱气囊3进行独立的充放气操作。

28.作为优选的,所述环气囊2的底部侧壁上设置有多个突出部205,所述突出部205的一端与环形内腔204连通,另一端向上延伸有一定高度,且所述突出部205被定位为当所述环气囊2被充气时,所述突出部205可以从所述梁箍筋18的底部向上抵靠所述梁箍筋18,从而所述梁箍筋18可以向所述突出部205施加向下的压力,以抵抗所述环气囊2在混凝土中的浮力,使得所述拦截装置更加稳定。

29.作为优选的,所述环气囊2外壁上与所述狭缝状开口203相背的位置固定设有一咬合箱10;所述咬合箱10允许实现所述平面拦截部4与所述环气囊2的可调节固定。

30.具体的,所述咬合箱10包括底盒11,铰接盖12和铰接轴13;所述底盒11具有与所述环气囊2相匹配的弧面底部,并与所述环气囊2的外壁固定连接。所述底盒11具有平行,并远离所述弧面底部的盖部,所述盖部仅覆盖所述底盒11的部分顶部开口;所述铰接盖12上设有轴孔14,所述轴孔14与所述铰接轴13配合,从而将所述铰接盖12铰接固定在所述底盒11上,并覆盖所述底盒11剩余的顶部开口;所述铰接盖12与所述底盒11的盖部之间形成供所述平面拦截部4进入所述咬合箱10的条形缝;所述铰接盖12的侧壁与所述底盒11的侧壁互补并相互咬合;所述平面拦截部4可由所述铰接盖12和所述底盒11的咬合侧壁处伸出所述咬合箱10,并被两者的相互咬合的侧壁夹持固定。

31.作为优选的,所述平面固定部4的一侧或两侧设有沿水平方向延伸的若干齿条15,所述齿条15上设有直角齿16,所述直角齿16倍设置为其直角边抵靠所述铰接盖12和所述底盒11的咬合侧壁,从而当所述平面拦截部4在受到混凝土冲击时,可以通过所述直角齿16的直角边向所述咬合侧壁的外壁面施加压力,该压力将增大所述铰接盖12与所述底盒11的咬合力度,从而实现所述平面拦截部4在所述咬合箱10中的自紧。

32.作为优选的,所述平面拦截部4可以是细目钢丝网、防水油布等柔性材质;所述环气囊2和柱气囊3的外部设有柔性防扎网。

33.实施例2参见附图4

‑

6、8

‑

14,与实施例一的区别在于:构成所述支撑件1的所述竖杆包括两个边缘竖杆101和至少一个中央竖杆102;所述中央竖杆102可以抵靠梁箍筋;所述中央竖杆102的底部也设有定位钉105。

34.本发明提供了一种混凝土拦截装置的使用方法,包括如下几个步骤:步骤s1. 安装拦截装置:步骤s1

‑

1. 固定竖杆:将两个边缘竖杆101分别贴靠模板侧壁竖向设置于模板框17内,将中央竖杆101抵靠梁箍筋18竖向设在模板框17中部;将边缘竖杆101和中央竖杆(102)底部的定位钉钉入底部模板中,并通过钉子或螺栓将所述边缘竖杆101的耳部103固定于模板框17的外侧壁。

35.步骤s1

‑

2. 安装拦截装置:将带弯折部301的柱气囊3的弯折部301包裹设在相应的梁主筋上,而将该柱气囊3的其余部分置入子环气囊201的环形内腔204中;将其余柱气囊3依次置入其余环气囊201的环形内腔204中;先向环气囊2内充入高压气体使其膨胀;然后向柱气囊3内充入高压气体,使其膨胀,使得所述柱气囊3被紧密咬合在所述环气囊2内;最后,将平面拦截部4远离柱气囊3的一端置入咬合箱10中,向外拉扯并使得所述平面拦截部4绷紧,然后盖上铰接盖12,使得所述铰接盖12咬住平面拦截部4上的直角齿16;步骤s2. 两侧混凝土的浇筑:安装完成后,在拦截装置的两侧同时,或先后进行混凝土浇铸;当双侧混凝土均浇铸完成,并振捣后,即可拆卸本发明的拦截装置;步骤s3. 拆卸拦截装置:首先,分别对环气囊2和柱气囊3放气,使两者的咬合松脱,从而恢复至可拆卸状态;然后拆除边缘竖杆101的耳部103处固定的钉子或螺栓;再逐个拔除边缘竖杆101和中央竖杆102。

36.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。