1.本发明提出的一种改善连续激光深熔焊熔池形貌仿真精度的数值建模方法,属于焊接过 程数值模拟技术领域,适用于模拟高频脉冲激光深熔焊接过程传热与传质行为。

背景技术:

2.焊接是制造业最重要的工种之一,广泛应用于汽车、轨道车辆、航空航天、能 源、船舶、微电子等行业。与传统弧焊方法相比,激光深熔焊具有热影响区小、焊接速度 快、焊接质量好、加工灵活性好等优点。大量的研究表明,激光深熔焊接过程存在复杂的多 相流及多物理场耦合作用现象。深入研究激光深熔焊接的小孔特征和熔池动力学行为,准确 认识焊接过程中温度场、速度场的分布及演化规律,对于焊接工艺优化、焊接质量调控和生 产效率的提高具有重要的现实意义。

3.相较于常规的实验试错方法,数值模拟方法能够以深入熔池内部定量分析熔池传热、传 质和相变等行为,揭示焊接工艺参数对匙孔和熔池动力学行为的作用机理,减少实际实验的 反复性和盲目性,节约人力、物力成本。近年来,国内外不少学者开展了激光深熔焊接过程 的数值建模与仿真研究,考虑了热毛细对流、菲涅尔吸收、反冲压力等关键物理因素,对匙 孔振荡、熔池传热和工艺气孔等现象进行了分析,为深入理解激光深熔焊接过程中的传热、 传质行为及焊接缺陷的产生提供了理论依据。

4.然而,传统的激光焊接数值模拟大多采用预设匙孔壁或旋转高斯体等简化的热源模型, 无法反映激光束真实的空间能量分布及其对工件的热作用。此外,在进行连续激光焊接过程 的模拟时,通常采用常值激光功率,忽略其高频脉冲的本质(频率为103~106hz),降低了建 模的合理性和模拟的准确性。此外,目前鲜有针对高频脉冲激光深熔焊接工艺过程传热、传 质层面的数值模拟研究。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供一种改善连续激光深熔焊熔池形貌仿 真精度的数值建模方法,考虑了瑞利散射、菲涅尔吸收和液相蒸发反冲压力效应,采用 thinc

‑

level set方法与光束追踪方法捕捉气

‑

液自由界面并确定激光加热位置,实现了不同 焊接速度下匙孔振荡与熔池动力学行为的高精度模拟。

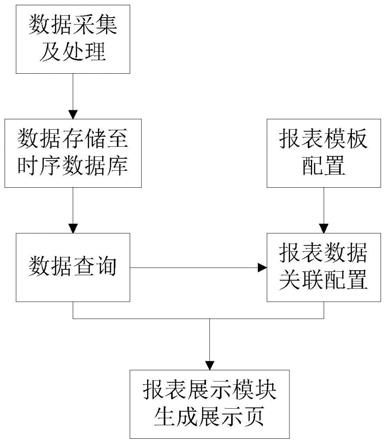

6.本发明的具体流程如图1所示,包含如下步骤:

7.步骤1:将连续激光深熔焊接过程处理为包含固、液、气三相的传热

‑

流动

‑

相变耦合问题, 建立瞬态三维不可压缩多相流模型;

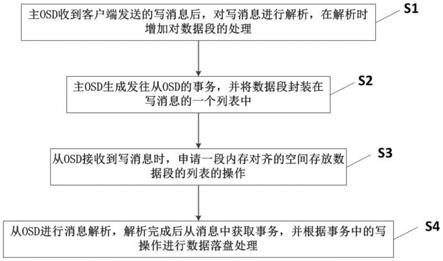

8.步骤2:采用频率为5000hz的高频脉冲激光,将激光束离散为一定数量的子光束,子光 束携带的能量由其到聚焦中心的距离决定,满足高斯能量分布函数;

9.步骤3:将高温羽辉对熔池表面的加热作用等效于熔池上方的一个面热源,其能量密度 符合高斯分布;

10.步骤4:采用光束追踪法计算激光束的传播和吸收过程,采用瑞利散射模型计算气

相加 热,采用菲涅尔吸收模型计算匙孔壁面加热。

11.步骤5:采用thinc

‑

level set算法初始化并实时追踪气

‑

液相界面运动,可以获取足够 的精确计算界面几何信息,如法向量、和曲率等拓扑信息;

12.步骤6:基于ansys fluent软件平台加载数学模型,定义材料参数和工艺参数,设定边 界条件,初始化计算域的温度、压力、相分布,使用piso算法进行迭代求解。

13.进一步地,步骤1所述的模型需遵循质量守恒、动量守恒和能量守恒方程:

[0014][0015][0016][0017]

式中,u、ρ、μ1、p、t、h、k和t分别代表速度场、密度、动力粘度、压力、时间、 混合焓、热导率和温度。s

m

和s

e

分别为动量源项和能量源项。

[0018]

能量源项s

e

包含瑞利散射q

rs

、菲涅耳吸收q

fa

和面热源提供的能量q

surf

。

[0019]

s

e

=q

rs

q

fa

q

surf

[0020]

动量源项s

m

包括重力f

g

、达西阻力f

d

、热浮力f

b

和金属蒸发在气

‑

液界面产生的反冲压 力f

r

。

[0021]

s

m

=f

g

f

d

f

b

f

r

[0022]

f

g

=

‑

ρg

[0023][0024]

f

b

=ρgβ(t

‑

t0)

[0025][0026]

式中,g、k0、α1、u0、β和t0分别为重力加速度、达西阻力系数、液相体积分数、初始 速度场、热膨胀系数和环境温度,c为修正常数,a、b0、m

a

、h

v

、n

a

、k

b

和n分别是压力 相关系数、蒸发常量、avogadro常数、boltzmann常数和气

‑

液界面法向向量。

[0027]

进一步地,步骤2所述的激光束以高频脉冲的模式输出,频率为5000hz,波形为尖方波, 其功率密度分布满足如下方程:

[0028][0029]

式中,k0、p和r0分别为热源有效系数、激光功率和光斑半径。

[0030]

进一步地,步骤3所述的面热源满足如下的高斯分布:

[0031][0032]

式中,η和r1分别为面热源有效系数和面热源半径。

[0033]

进一步地,使用步骤4所述的光束追踪法计算激光束的传播和吸收,需要先将激光束离 散为一定数量的子光束。由于氩气及钛合金蒸汽呈弱电离特性,该模型将忽略气相逆

轫致辐 射效应。因此,在计算多重反射时,只需累积计算单位子光束在匙孔壁面的菲涅耳效应传热 q

fa

,以及在传输过程中由瑞利散射引起的能量衰减q

rs

。

[0034][0035][0036]

式中,k

pl

、l、i、α

fr

和θ分别为瑞利散射相关系数、光束行进距离、入射单位向量、菲 涅尔吸收系数和入射角。m表示多重反射次数,取值范围为[1,mr];n表示子光束数量,取值 范围为[1,bn]。

[0037]

激光束的初始入射方向垂直于工件表面,子光束在匙孔壁面的反射遵循镜面反射定理。 菲涅耳反射模型可以用哈根

‑

鲁本斯关系进行简化:

[0038][0039]

式中,ξ为材料有关系数。

[0040]

进一步地,步骤5所述的thinc

‑

level set算法就是同时求解双曲线切线界面捕获(thinc) 函数h(x,t)和水平集(level set)函数φ(x,t)。

[0041][0042][0043]

式中,x为计算域内任意一点(x,y,z),是一个用来控制界面厚度的参数,v1和v2分别 指代流体域1和流体域2,为流体域的边界。

[0044]

激光焊接中瞬态小孔界面的运动可通过在速度场中对流传送φ和h的值进行分析。基本 方程为如下:

[0045][0046][0047]

进一步地,建立尺寸为8mm

×

8mm

×

4mm的焊接几何模型,固

‑

液区尺寸为8mm

×

7 mm

×

4mm,计算域内所有网格为大小一致的正方体,边长为0.1mm。

[0048]

壁面边界条件主要考虑由对流和辐射引起的热交换,如下所示:

[0049][0050]

式中,h

c

、ε和σ分别为对流换热系数、表面辐射发射率和stephan

‑

boltzmann常数。

[0051]

在气

‑

液界面上,除了对流和辐射作用,还有激光能量的加载和由液相金属蒸发造成的能 量损失(q

e

)。

[0052][0053]

气

‑

液界面上的压力满足以下条件:

[0054]

f=f

g

f

σ

f

r

[0055]

式中,f

σ

、f

r

分别为表面张力、反冲压力。

[0056]

材料热物理性能参数主要包括密度、热导率、固相线温度、液相线温度、蒸发温度、比热容、熔化潜热、蒸发潜热、动力粘度、表面张力系数和热毛细力系数;焊接工艺参数主要包括激光功率、焊接速度和离焦量。

[0057]

本发明的有益效果为:采用光束追踪法和thinc

‑

levelset界面捕捉算法,施加频率为5000hz高频脉冲激光热源对连续激光深熔焊接过程进行模拟,能够更加真实地再现匙孔振荡行为和熔池温度场、速度场分布情况,不同焊接速度下模拟得到的焊缝轮廓与实验结果基本一致,提高了熔池形貌仿真精度,在高频脉冲激光深熔焊接的机理研究及工艺参数制定方面具有应用潜力。

附图说明

[0058]

图1激光深熔焊熔池动力学仿真数值建模流程

[0059]

图2连续波激光的波形与参数

[0060]

图3仿真结果与实验结果的对比:(a)本发明,(b)chen,optlaserseng,2017,(c)tan,jphysdapplphys,2014

[0061]

图4温度与相界面计算结果:(a)生长阶段,(b)准稳态

[0062]

图5熔池速度场计算结果:(a)生长阶段,(b)准稳态

[0063]

图6不同焊接速度下的温度和相界面分布(t3=53.2ms)

具体实施方式

[0064]

针对10mm厚度的ti6al4v合金连续激光自熔焊接过程,依据本发明步骤构建热

‑

流动

‑

相变耦合熔池动力学数值模型,开展熔池传热、流动与相变行为数值模拟。

[0065]

步骤1:连续激光深熔焊接过程处理为包含固、液、气三相的传热

‑

流动

‑

相变耦合问题,建立瞬态三维不可压缩多相流模型,遵循质量守恒、动量守恒和能量守恒方程:

[0066][0067][0068][0069]

式中,u、ρ、μ1、p、t、h、k和t分别代表速度场、密度、动力粘度、压力、时间、混合焓、热导率和温度。s

m

和s

e

分别为动量源项和能量源项。

[0070]

能量源项s

e

包含瑞利散射q

rs

、菲涅耳吸收q

fa

和面热源提供的能量q

surf

。

[0071]

s

e

=q

rs

q

fa

q

surf

[0072]

动量源项s

m

包括重力f

g

、达西阻力f

d

、热浮力f

b

和反冲压力f

r

。

[0073]

s

m

=f

g

f

d

f

b

f

r

涅尔吸收系数和入射角。m表示多重反射次数,取值范围为[1,mr];n表示子光束数量,取值 范围为[1,bn]。

[0092]

激光束的初始入射方向垂直于工件表面,子光束在匙孔壁面的反射遵循镜面反射定理。 菲涅耳反射模型可以用哈根

‑

鲁本斯关系进行简化:

[0093][0094]

式中,ξ为材料有关系数。

[0095]

步骤5:采用thinc

‑

level set方法跟踪气液界面运动,其本质为耦合求解双曲线切线界 面捕获(thinc)函数h(x,t)和水平集(level set)函数φ(x,t)。激光焊接中瞬态小孔界面的运动 可通过在速度场中对流传送φ和h的值进行分析。基本方程为如下:

[0096][0097][0098]

步骤6:建立尺寸为8mm

×

8mm

×

4mm的焊接几何模型,固

‑

液区尺寸为8mm

×

7mm

ꢀ×

4mm,计算域内所有网格均为正方体,边长为0.1mm。

[0099]

壁面边界条件主要考虑由对流和辐射引起的热交换,如下所示:

[0100][0101]

式中,k、ε和σ分别为对流换热系数、表面辐射发射率和stephan

‑

boltzmann常数。

[0102]

在气

‑

液界面上,除了对流和辐射作用,还有激光能量的加载和由金属蒸发造成的能量损 失(q

e

)。

[0103][0104]

气

‑

液界面上的压力满足以下条件:

[0105]

f=f

g

f

σ

f

r

[0106]

式中,f

σ

、f

r

分别为表面张力、反冲压力。

[0107]

材料热物理性能参数主要包括密度、热导率、固相线温度、液相线温度、蒸发温度、比 热容、熔化潜热、蒸发潜热、动力粘度、表面张力系数和热毛细力系数,如表2所示。焊接 工艺参数主要包括激光功率、焊接速度、离焦量和保护气体流量,如表3所示。

[0108]

表2 ti6al4v的热物理性能参数

[0109][0110]

表3 激光深熔焊接的关键工艺参数.

[0111][0112]

最后,采用有限体积法对控制方程的标准输运形式进行离散,所述的控制方程组的各项 描述如下:非稳态项采用二阶隐式格式,对流项采用阶迎风格式,扩散项采用中心差分格 式。设置求解时间步长为0.002ms,总求解时长为70ms。

[0113]

采用本发明计算得到的熔池轮廓和实验获取的焊缝横截面形貌对如图3(a)所示。可以看 出,与文献(chen,opt lasers eng,2017;tan,j phys d appl phys,2014)相比,本发明模拟的焊 缝轮廓与实验结果具有较高的一致性。半表面宽度和深度的测量偏差分别为3.14%~13.14% 和0~1.39%,证明了该计算模型的可靠性和准确性。

[0114]

采用本发明模拟得到的ti6al4v激光深熔焊生长阶段和准稳态的温度与相界面分布如图4所示。在一个脉宽(0.2ms)时间内,熔池经历了加热和冷却过程,匙孔形状发生了相应的变 化。当激光功率上升时,匙孔壁面温度明显上升。随后,随着激光功率的快速衰减,匙孔中 下部的表面张力对热输入减少的快速响应,匙孔壁面的不均匀性增强,特别是在熔池准稳态 阶段。在一个脉冲的中后期,小孔壁面的整体温度呈下降趋势。在图4所示的连续两个周期 内,熔池总体形貌变化不大。

[0115]

采用本发明模拟得到的ti6al4v激光深熔焊生长阶段和准稳态的速度场分布如图5所示。 图5(a)为生长阶段小孔和熔池速度场。在反冲压力的作用下,熔融金属向下或垂直于匙孔壁 面流动,促进了匙孔壁面的能量向熔池传递。当匙孔和熔池稳定时,如图5(b)所示,匙孔附 近的金属流速高于熔池边缘,表明匙孔周围的热交换更加强烈。在熔池表面附近,液态金属 的流动主要由marangoni剪切应力驱动,从高温区向低温区流动。在匙孔下部的隆起部位, 由于局部蒸发作用迫使液态金属从匙孔向周围流动。这种流动特征在很大程

度上依赖于小孔 形态的振荡,而不是温度梯度,这表明反冲压力是决定熔池下部速度场的主要因素。

[0116]

不同焊接速度下的温度和相界面分布如图6所示。随着焊接速度的增加,在一个脉冲周 期内,匙孔轮廓的振荡减弱,匙孔壁面变得更加光滑,焊接稳定性得到了很大的提高。这是 因为在较低的焊接速度下,匙孔深度较小,使得匙孔在脉冲持续时间内得到更均匀的加热, 对激光束的推进的敏感度降低。

[0117]

本发明的保护范围包括但不限于以上实施方式,本发明的保护范围以权利要求书为准, 任何对本技术做出的本领域的技术人员容易想到的替换、变形、改进均落入本发明的保护范 围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。