利用白酒丟糟生产l

‑

乳酸的方法

技术领域

1.本发明属于农副产品深度加工发酵制备l

‑

乳酸领域,涉及一种利用白酒丟糟生产l

‑

乳酸的方法。

背景技术:

2.酿酒丟糟是固态法白酒酿造的主要副产物,按照固态法白酒生产工艺计算,每生产1吨白酒约将产生3吨丟糟,且随着白酒产业政策的逐渐回暖和各大酒企产能的升级改造,酿酒丟糟的产量将逐年增加。如此庞大的酿酒丟糟若不经合理处理直接排放到环境中,既会造成环境污染,又会造成资源的浪费。酿酒丟糟包含淀粉、纤维素和半纤维素等在内的碳水化合物总量为65

‑

70%,可通过处理对多糖进行降解,作为微生物发酵的良好碳源。

3.近年来,众多研究人员围绕酿酒丟糟作为饲料添加、肥料生产、能源化利用和生物炭开发等方向开展了一系列研究,但白酒丟糟含水量高,有机酸酯残存量大,易发霉、酸败和干化困难等特点,极大的限制了酿酒丟糟作为饲料添加、肥料生产和能源化开发中的应用。

4.文献《naoh

‑

过氧乙酸预处理白酒丢糟多酶复配糖化研究》[中国酿造.2012,31(11):49

‑

54]中陈喆等对naoh

‑

过氧乙酸预处理联合多酶复配酶解白酒丢糟进行了研究,白酒丢糟经naoh

‑

过氧乙酸预处理,固体中96.20%纤维素被保留,71.90%木质素被去除。将预处理后干丢糟作为底物,添加纤维素酶的基础上,补充β

‑

葡萄糖苷酶、木聚糖酶、复合酶、复合酶及葡萄糖淀粉酶,经48h糖化水解,得到酶解液中总糖(以还原糖计)、葡萄糖和木糖浓度分别为107.30g/l、57.44g/l和16.53g/l。

[0005]

文献《利用廉价生物质生产l-乳酸》[北京化工大学.硕士研究室学位论文.2020年6月]中陈浩等对乙二胺预处理联合酶解稻草发酵生产l

‑

乳酸进行了研究,稻草在200℃下于6%(w/v)乙二胺中预处理1h,然后进行酶水解,生成了42.25g/l的总单体糖,经过发酵后l

‑

乳酸对应稻草的产率达到27.2%。

[0006]

但现有相关技术均需要在木质纤维酶解前利用化学方法(酸或碱等)处理以破坏木质纤维结构,提升酶解效率,且现有工艺成本高,不能有效利用农副产品的废弃生物质资源进行高附加值产品的开发。因此,研究一种新的提高白酒丢糟酶解效率且成本低的方法,很有必要。

技术实现要素:

[0007]

本发明所要解决的技术问题是现有技术酶解白酒丢糟的效率低,白酒丢糟再利用的成本较高的问题。

[0008]

本发明解决其技术问题所采用的技术方案是:利用白酒丟糟生产l

‑

乳酸的方法,包括如下步骤:

[0009]

a.超微粉碎:将浸润后的丢糟湿法粉碎至200

‑

250目,过滤得到粉碎丢糟;

[0010]

b.将聚乙二醇与混合菌酶液按0.004

‑

0.005∶1g/ml的比例混合,得到混合液;

[0011]

c.将步骤a得到的粉碎丢糟与步骤b得到的混合液按照1∶8

‑

10g/ml的比例混合酶解后,抽滤得到初糖液,将初糖液减压蒸发至还原糖浓度为60

‑

65g/l,得到浓糖液;

[0012]

d.调节浓糖液ph为6.5

‑

7.0,然后按质量体积比添加酵母粉0.6

‑

0.8%,蛋白胨0.8

‑

1.0%,k2hpo40.2

‑

0.25%,caco35

‑

6%混合后灭菌得到浓糖液培养基,然后将凝结芽孢杆菌种子液接种至浓糖液培养基中,充分发酵,得到l

‑

乳酸。

[0013]

上述步骤a中,浸润丢糟的方法为将白酒丟糟与自来水按1∶3

‑

4g/ml的比例混合,浸泡3

‑

5h。

[0014]

上述步骤b中,所述聚乙二醇为peg

‑

6000或peg

‑

8000。

[0015]

上述混合菌酶液的制备方法,包括如下步骤:

[0016]

a.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用以白酒丢糟为碳源的筛选培养基进行筛选富集,经分离纯化后得到菌样;将菌样活化后,采用固体发酵培养基进行发酵培养,活化菌样的接种量为固体发酵培养基的9

‑

11%,然后将其浸提,抽滤,离心后得到菌酶液a,将菌酶液a用于白酒丟糟的酶解,筛选得到h菌(里氏木霉属),经发酵制得h菌酶液,h菌酶液酶活为5.0

‑

5.8iu/ml;

[0017]

b.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用以h菌酶液酶解后的白酒丟糟为碳源的筛选培养基进行筛选富集,经分离纯化后得到菌样;将菌样活化后,采用固体发酵培养基进行发酵培养,活化菌样的接种量为固体发酵培养基的9

‑

11%,然后将其浸提,抽滤,离心后得到菌酶液b,将菌酶液b与h菌酶液按1∶5

‑

15的体积比混合后用于白酒丟糟的酶解,筛选得到l菌(黑曲霉属),经发酵制得l菌酶液,l菌酶液酶活为0.70

‑

0.78iu/ml;

[0018]

c.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用以h菌酶液和l菌酶液共同酶解的白酒丟糟为碳源的筛选培养基进行筛选富集,经分离纯化后得到菌样,将菌样活化后,采用固体发酵培养基进行发酵培养,活化菌样的接种量为固体发酵培养基的9

‑

11%,然后将其浸提,抽滤,离心后得到菌酶液c,将菌酶液c、h菌酶液和l菌酶液按1∶10

‑

20∶1

‑

10的体积比混合后用于白酒丟糟的酶解,筛选得到m菌(毛霉属),经发酵制得m菌酶液,m菌酶液酶活为0.45

‑

0.49iu/ml;

[0019]

d.将h菌酶液、l菌酶液和m菌酶液按照15

‑

17∶2

‑

4∶1的体积比混合均匀,得到混合菌酶液。

[0020]

上述步骤a中,所述以白酒丢糟为碳源的筛选培养基配方为:白酒丢糟1

‑

1.3%,(nh4)2so40.3

‑

0.5%,mgso40.04

‑

0.06%,kh2po40.1

‑

0.15%,蛋白胨0.1

‑

0.15%,nacl 0.05

‑

0.07%。

[0021]

上述步骤b中,所述以h菌酶解后的白酒丟糟为碳源的筛选培养基的主要成分为:经h菌酶液酶解后的白酒丢糟1

‑

1.3%,(nh4)2so40.3

‑

0.5%,mgso40.04

‑

0.06%,kh2po40.08

‑

0.12%,蛋白胨0.1

‑

0.15%,nacl 0.05

‑

0.07%。

[0022]

上述步骤c中,将h菌酶液和l菌酶液按3

‑

5∶1的体积比混合后共同酶解白酒丟糟,所述以h菌酶液和l菌酶液共同酶解的白酒丟糟为碳源的筛选培养基的主要成分为:经h菌酶液和l菌酶液共同酶解的白酒丟糟1

‑

1.3%,(nh4)2so40.3

‑

0.5%,mgso40.04

‑

0.06%,kh2po40.1

‑

0.15%,蛋白胨0.1

‑

0.15%,nacl 0.05

‑

0.07%。

[0023]

上述固体发酵培养基由白酒丟糟与盐溶液按照质量体积比1∶1.3

‑

1.7g/ml混合,所述盐溶液的成分为:(nh4)2so40.9

‑

1.1%,nano31.9

‑

2.1%、kh2po40.9

‑

1.1%、cacl20.1

‑

0.15%、mg

s

o40.1

‑

0.15%,豆饼粉0.9

‑

1.1%,其余为水。

[0024]

上述步骤a、b、c任一项中,浸提的方法为:将发酵后的菌样与ph4.8

‑

5.2的柠檬酸缓冲液按1∶9

‑

11g/ml的质量体积比混合后,在28

‑

30℃,175

‑

185rpm的条件下浸提1.8

‑

2.2h。

[0025]

上述步骤a、b、c任一项中,用马铃薯葡萄糖琼脂(pda)培养基进行分离纯化,马铃薯葡萄糖琼脂培养基的主要成分为:马铃薯18

‑

22%,葡萄糖2

‑

3%,琼脂0.13

‑

0.17%。

[0026]

上述步骤a、b、c任一项中,利用种子液培养基将菌样活化,种子液培养基的主要成分为:口服葡萄糖0.35

‑

0.45%,(nh4)2so40.35

‑

0.4%,mgso40.03

‑

0.05%,kh2po40.1

‑

0.12%,cacl20.04

‑

0.05%,酵母提取物0.05

‑

0.07%,蛋白胨0.18

‑

0.22%。

[0027]

上述步骤c中,在48

‑

50℃,140

‑

160rpm的条件下,震荡64

‑

72h酶解。

[0028]

上述步骤d中,调节ph的试剂为cao或ca(oh)2。

[0029]

上述凝结芽孢杆菌种子液的制备方法,包括如下步骤:

[0030]

i.菌种的富集:分别从土壤、丟糟和窖泥中取样,在筛选培养基中于48

‑

52℃、135

‑

145rpm摇床中培养64

‑

72h,筛选出l

‑

乳酸产量较高的菌液;

[0031]

ii.筛选与纯化:将步骤i得到的菌液稀释至10

‑3、10

‑4、10

‑5倍,分别接种到分离培养基中在48

‑

52℃的条件下培养48h后,选取单菌落,接种于筛选培养基中于48

‑

52℃、135

‑

145rpm摇床中培养64

‑

72h,筛选出l

‑

乳酸产量较高的单菌落;

[0032]

iii.凝结芽孢杆菌种子液制备:将步骤ii得到的单菌落接种于筛选培养基中于48

‑

52℃、135

‑

145rpm摇床中培养64

‑

72h,得到凝结芽孢杆菌种子液。

[0033]

上述步骤i、ii、iii任一项中筛选培养基的主要成分为:还原糖5

‑

7%,酵母粉0.1

‑

0.12%,蛋白胨0.2

‑

0.22%,k2hpo40.2

‑

0.22%,玉米浆2.0

‑

2.2%,调节ph为6.5

‑

7.0。

[0034]

上述步骤ii中,所述分离培养基的组成为:含有6%还原糖的水解液990

‑

1010ml,酵母粉1

‑

1.5g,蛋白胨1.8

‑

2.2g,k2hpo41.8

‑

2.2g,caco318

‑

22g,琼脂粉11

‑

13g,调节ph为6.5

‑

7.0。

[0035]

上述步骤d中,所述凝结芽孢杆菌种子液接种至浓糖培养基的接种量为浓糖液培养基的5

‑

10%。

[0036]

进一步的是,接种量为浓糖液培养基的8%。

[0037]

本发明的有益效果是:本发明采用超微粉碎的方式,可有效打破纤维素结晶结构,减小秸秆原料的粒径,增大比表面积,提高与纤维素酶的接触能力;粉碎粒度低于200目,不能有效的打破纤维素结晶结构,粉碎粒度高于250目,会显著的增加粉碎设备的能耗,且对酶解糖还原糖产率的影响不显著,因此本发明通过精确控制粒度,将白酒丢糟粉碎至200

‑

250目,不仅有效促进了酶解还减少了能耗。

[0038]

本发明通过筛选、富集、培养,获得对丢糟降解具有协同作用的h菌(里氏木霉属)、l菌(黑曲霉属)和m菌(毛霉属),并通过发酵分别制得将h菌酶液、l菌酶液和m菌酶液。在制备h菌时利用白酒丢糟作为富集培养过程的碳源,既筛选了能利用白酒丢糟的菌种,同时也提高了菌株对白酒丢糟的选择适应能力;制备l菌和m菌时,分别采用经h菌酶液酶解后的白酒丢糟、经h和l菌酶液共同酶解后的白酒丢糟作为富集培养基的唯一碳源,可筛选出能继续利用经过h菌酶解后、经h和l菌酶液共同酶解后的营养相对贫瘠的丢糟,进而筛选出能与h菌协同作用的菌种l、与h菌和l菌协同作用的菌种m,使白酒丢糟进一步水解,极大提高了

菌酶液水解白酒丢糟的能力。本发明选用的混合菌酶液,具有较强的稳定性,通过三种菌酶液的配合使用,可以增强酶系间的配伍,达到相互促进的作用,改变底物的结构,暴露更多的接触位点,使得底物更易于酶接近,从而提高水解效果,同时显著降低酶液用量,进而降低酶解工艺的成本。

[0039]

另外本发明将稀糖液浓缩至浓度60

‑

65g/l,有利于l

‑

乳酸发酵时菌种的快速繁殖,进而提高还原糖发酵生产l

‑

乳酸的转化率。浓糖液培养基中添加的酵母粉和蛋白胨可以提供氮源和生长因子;为了控制乳酸发酵过程中培养基的ph,防止因为乳酸增加导致ph过低而抑制发酵,还特别添加了添加k2hpo4作为缓冲液,添加caco3作为中和调节剂。

[0040]

本发明为白酒丢糟酶解利用提供了更为高效的方法;采用超微粉碎白酒丢糟,可以在保障较高酶解还原糖得率的前提下,减少预处理化学物质的引入,进而降低工艺成本;本发明采用的混合菌酶液具有较强的稳定性,且配合使用对酶解具有显著互助作用;采用本发明方法每g干丢糟可产生0.56

‑

0.58g的还原糖,可产生0.48

‑

0.49gl

‑

乳酸,本发明的工艺稳定性好,且成本较低。

具体实施方式

[0041]

本发明的技术方案,具体可以按照以下方式实施。

[0042]

利用白酒丟糟生产l

‑

乳酸的方法,包括如下步骤:

[0043]

a.超微粉碎:将浸润后的丢糟湿法粉碎至200

‑

250目,过滤得到粉碎丢糟;

[0044]

b.将聚乙二醇与混合菌酶液按0.004

‑

0.005∶1g/ml的比例混合,得到混合液;

[0045]

c.将步骤a得到的粉碎丢糟与步骤b得到的混合液按照1∶8

‑

10g/ml的比例混合酶解后,抽滤得到初糖液,将初糖液减压蒸发至还原糖浓度为60

‑

65g/l,得到浓糖液;

[0046]

d.调节浓糖液ph为6.5

‑

7.0,然后按质量体积比添加酵母粉0.6

‑

0.8%,蛋白胨0.8

‑

1.0%,k2hpo40.2

‑

0.25%,caco35

‑

6%混合后灭菌得到浓糖液培养基,然后将凝结芽孢杆菌种子液接种至浓糖液培养基中,充分发酵,得到l

‑

乳酸。

[0047]

为了使物料湿润、软化,减少粉碎过程卡顿风险,提高胶体磨粉碎的效果,因此优选的是,上述步骤a中,浸润丢糟的方法为将白酒丟糟与自来水按1∶3

‑

4g/ml的比例混合,浸泡3

‑

5h。

[0048]

为了增强丟糟表面可酶解反应部位的有效性,降低酶与丟糟中木质素等物质的无效吸附,提高酶解速率和还原糖得率,因此优选的是,上述步骤b中,所述聚乙二醇为peg

‑

6000或peg

‑

8000。

[0049]

上述混合菌酶液的制备方法,包括如下步骤:

[0050]

a.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用以白酒丢糟为碳源的筛选培养基进行筛选富集,经分离纯化后得到菌样;将菌样活化后,采用固体发酵培养基进行发酵培养,活化菌样的接种量为固体发酵培养基的9

‑

11%,然后将其浸提,抽滤,离心后得到菌酶液a,将菌酶液a用于白酒丟糟的酶解,筛选得到h菌,经发酵制得h菌酶液,h菌酶液酶活为5.0

‑

5.8iu/ml;

[0051]

b.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用以h菌酶液酶解后的白酒丟糟为碳源的筛选培养基进行筛选富集,经分离纯化后得到菌样;将菌样活化后,采用固体发酵培养基进行发酵培养,活化菌样的接种量为固体发酵培养基的9

‑

11%,然后将其浸提,抽

滤,离心后得到菌酶液b,将菌酶液b与h菌酶液按1∶5

‑

15的体积比混合后用于白酒丟糟的酶解,筛选得到l菌,经发酵制得l菌酶液,l菌酶液酶活为0.70

‑

0.78iu/ml;

[0052]

c.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用以h菌酶液和l菌酶液共同酶解的白酒丟糟为碳源的筛选培养基进行筛选富集,经分离纯化后得到菌样,将菌样活化后,采用固体发酵培养基进行发酵培养,活化菌样的接种量为固体发酵培养基的9

‑

11%,然后将其浸提,抽滤,离心后得到菌酶液c,将菌酶液c、h菌酶液和l菌酶液按1∶10

‑

20∶1

‑

10的体积比混合后用于白酒丟糟的酶解,筛选得到m菌,经发酵制得m菌酶液,m菌酶液酶活为0.45

‑

0.49iu/ml;

[0053]

d.将h菌酶液、l菌酶液和m菌酶液按照15

‑

17∶2

‑

4∶1的体积比混合均匀,得到混合菌酶液。

[0054]

为了筛选了能利用白酒丢糟的菌种,同时提高菌株对白酒丢糟的选择适应能力,因此优选的是,上述步骤a中,所述以白酒丢糟为碳源的筛选培养基的主要成分为:白酒丢糟1

‑

1.3%,(nh4)2so40.3

‑

0.5%,mgso40.04

‑

0.06%,kh2po40.1

‑

0.15%,蛋白胨0.1

‑

0.15%,nacl0.05

‑

0.07%。

[0055]

为了筛选了能与h菌协同作用的菌种,进一步提高菌种的水解能力,因此优选的是,上述步骤b中,所述以h菌酶解后的白酒丟糟为碳源的筛选培养基的主要成分为:经h菌酶液酶解后的白酒丢糟1

‑

1.3%,(nh4)2so40.3

‑

0.5%,mgso40.04

‑

0.06%,kh2po40.08

‑

0.12%,蛋白胨0.1

‑

0.15%,nacl 0.05

‑

0.07%。

[0056]

为了筛选了能与h菌和l菌协同作用的菌种,更进一步提高菌种的水解能力,因此优选的是,上述步骤c中,将h菌酶液和l菌酶液按3

‑

5∶1的体积比混合后共同酶解白酒丟糟,所述以h菌酶液和l菌酶液共同酶解的白酒丟糟为碳源的筛选培养基的主要成分为:经h菌酶液和l菌酶液共同酶解的白酒丟糟1

‑

1.3%,(nh4)2so40.3

‑

0.5%,mgso40.04

‑

0.06%,kh2po40.1

‑

0.15%,蛋白胨0.1

‑

0.15%,nacl 0.05

‑

0.07%。

[0057]

为了提高细胞膜的通透性,为微生物发酵提供氮源和生长因子,降低工艺成本,因此优选的是,上述固体发酵培养基由白酒丟糟与盐溶液按照质量体积比1∶1.3

‑

1.7g/ml混合,所述盐溶液的成分为:(nh4)2so40.9

‑

1.1%,nano31.9

‑

2.1%、kh2po40.9

‑

1.1%、cacl20.1

‑

0.15%、mg

s

o40.1

‑

0.15%,豆饼粉0.9

‑

1.1%,其余为水。

[0058]

柠檬酸作为抗氧化剂和防腐剂,可以保护纤维素的酶活,同时为了提供浸提率,因此优选的是,上述步骤a、b、c任一项中,浸提的方法为:将发酵后的菌样与ph4.8

‑

5.2的柠檬酸缓冲液按1∶9

‑

11g/ml的质量体积比混合后,在28

‑

30℃,175

‑

185rpm的条件下浸提1.8

‑

2.2h。

[0059]

为了达到更好的实验效果,因此优选的是,上述步骤a、b、c任一项中,用马铃薯葡萄糖琼脂(pda)培养基进行分离纯化,马铃薯葡萄糖琼脂培养基的配方为:马铃薯18

‑

22%,葡萄糖2

‑

3%,琼脂0.13

‑

0.17%。

[0060]

为了保证微生物生长所需的碳源、氮源、无机盐、生长因子,因此优选的是,上述步骤a、b、c任一项中,利用种子液培养基将菌样活化,种子液培养基的主要成分为:口服葡萄糖0.35

‑

0.45%,(nh4)2so40.35

‑

0.4%,mgso40.03

‑

0.05%,kh2po40.1

‑

0.12%,cacl20.04

‑

0.05%,酵母提取物0.05

‑

0.07%,蛋白胨0.18

‑

0.22%。

[0061]

为了提高酶解效率,因此优选的是,上述步骤c中,在48

‑

50℃,140

‑

160rpm的条件

下,震荡64

‑

72h酶解。

[0062]

为了减少无关元素的进入,因此优选的是,上述步骤d中,调节ph的试剂为cao或ca(oh)2。

[0063]

上述凝结芽孢杆菌种子液的制备方法,包括如下步骤:

[0064]

i.菌种的富集:分别从土壤、丟糟和窖泥中取样,在筛选培养基中于48

‑

52℃、135

‑

145rpm摇床中培养64

‑

72h,筛选出l

‑

乳酸产量较高的菌液;

[0065]

ii.筛选与纯化:将步骤i得到的菌液稀释至10

‑3、10

‑4、10

‑5倍,分别接种到分离培养基中在48

‑

52℃的条件下培养48h后,选取单菌落,接种于筛选培养基中于48

‑

52℃、135

‑

145rpm摇床中培养64

‑

72h,筛选出l

‑

乳酸产量较高的单菌落;

[0066]

iii.凝结芽孢杆菌种子液制备:将步骤ii得到的单菌落接种于筛选培养基中于48

‑

52℃、135

‑

145rpm摇床中培养64

‑

72h,得到凝结芽孢杆菌种子液。

[0067]

为了达到更好的发酵效果,因此优选的是,上述步骤i、ii、iii任一项中筛选培养基的主要成分为:还原糖5

‑

7%,酵母粉0.1

‑

0.12%,蛋白胨0.2

‑

0.22%,k2hpo40.2

‑

0.22%,玉米浆2.0

‑

2.2%,调节ph为6.5

‑

7.0;上述步骤ii中,所述分离培养基的组成为:含有6%还原糖的水解液990

‑

1010ml,酵母粉1

‑

1.5g,蛋白胨1.8

‑

2.2g,k2hpo41.8

‑

2.2g,caco318

‑

22g,琼脂粉11

‑

13g,调节ph为6.5

‑

7.0。

[0068]

为了充分发酵,因此优选的是,上述步骤d中,所述凝结芽孢杆菌种子液接种至浓糖培养基的接种量为浓糖液培养基的5

‑

10%;更优选的是,接种量为浓糖液培养基的8%。

[0069]

下面通过实际的例子对本发明的技术方案和效果做进一步的说明。

[0070]

实施例

[0071]

(1)混合菌酶液的制备,包括如下步骤:

[0072]

a.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用筛选培养基i进行筛选富集,用马铃薯葡萄糖琼脂(pda)培养基进行分离纯化;将分离纯化后的菌样,利用种子液培养基活化后,然后按照10%的接种量,接种至固体发酵培养基,进行发酵培养;发酵结束后,将发酵后的菌样与ph5.0的柠檬酸缓冲液按1∶10g/ml的质量体积比混合在28℃,180rpm条件下浸提2h,抽滤,离心,得菌酶液a;将菌酶液a用于白酒丟糟的酶解,筛选得到水解效果较好的h菌,经发酵制得h菌酶液,经iupac公布的滤纸酶活力的测定方法,该h菌的酶液酶活为5.4iu/ml;

[0073]

b.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用筛选培养基ii进行筛选富集,用马铃薯葡萄糖琼脂培养基进行分离纯化;将分离纯化后的菌样,利用种子液培养基活化后,然后按照10%的接种量,接种至固体发酵培养基,进行发酵培养;发酵结束后,将发酵后的菌样与ph5.0的柠檬酸缓冲液按1∶10g/ml的质量体积比混合在28℃,180rpm条件下浸提2h,抽滤,离心,得菌酶液b;将菌酶液b与h菌酶液按1∶10的体积比混合后用于白酒丟糟的酶解,筛选得到l菌,经发酵制得l菌酶液,l菌酶液酶活为0.78iu/ml;

[0074]

c.分别从窖泥、丟糟、酒厂周边环境土壤中取样,用筛选培养基iii进行筛选富集,用马铃薯葡萄糖琼脂培养基进行分离纯化;将分离纯化后的菌样,利用种子液培养基活化后,然后按照10%的接种量,接种至固体发酵培养基,进行发酵培养;发酵结束后,将发酵后的菌样与ph5.0的柠檬酸缓冲液按1∶10g/ml的质量体积比混合在28℃,180rpm条件下浸提2h,抽滤,离心,得菌酶液c;将菌酶液c、h菌酶液和l菌酶液按1∶15∶5的体积比混合后用于白

酒丟糟的酶解,筛选得到m菌,经发酵制得m菌酶液m菌酶液酶活为0.47iu/ml;

[0075]

d.将h菌酶液、l菌酶液和m菌酶液按照15

‑

17∶2

‑

4∶1的体积比混合均匀,得到混合菌酶液。

[0076]

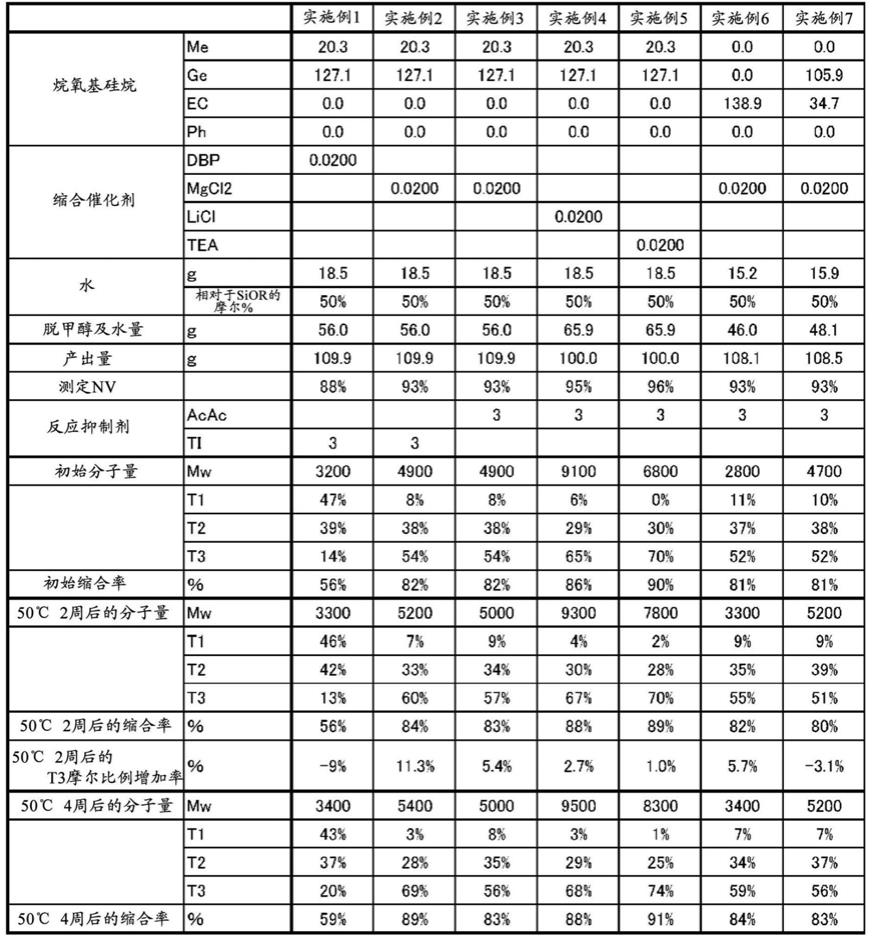

上述实验中采用的培养基配方主要成分如表1所示。

[0077]

表1培养基配方

[0078][0079]

(2)凝结芽孢杆菌种子液的制备,包括如下步骤:

[0080]

i.分别从土壤、丟糟和窖泥中取样,在筛选培养基中于50℃、140rpm摇床中培养72h,筛选出l

‑

乳酸产量较高的菌液;

[0081]

ii.将步骤i得到的菌液稀释至10

‑3、10

‑4、10

‑5倍,分别接种到分离培养基中在50℃的条件下培养48h后,选取单菌落,接种于筛选培养基中于50℃、140rpm摇床中培养72h,筛选出l

‑

乳酸产量较高的单菌落;

[0082]

iii.凝结芽孢杆菌种子液制备:将步骤ii得到的单菌落接种于筛选培养基中于50℃、140rpm摇床中培养72h,得到凝结芽孢杆菌种子液。

[0083]

上述实验中采用的培养基配方如表2所示。

[0084]

表2培养基配方主要成分

[0085][0086]

(3)本发明提供2组采用本发明生产l

‑

乳酸的方法的实施例,提供组对比例。

[0087]

实施例1

[0088]

a.将白酒丟糟与自来水按照固液比1∶3g/ml进行混合,浸泡4小时,将浸润后的丢糟湿法粉碎至200目,过滤得到粉碎丢糟;

[0089]

b.将peg

‑

8000与混合菌酶液(h菌酶液∶l菌酶液∶m菌酶液为16∶3∶1)按0.004∶1g/ml的比例混合,得到混合液;

[0090]

c.将步骤a得到的粉碎丢糟与步骤b得到的混合液按照1∶10g/ml的比例混合,在50℃,140rpm条件下恒温震荡72h酶解,抽滤得到初糖液,在50℃下将初糖液减压蒸发至还原糖浓度为60g/l,得到浓糖液;

[0091]

d.用cao调节浓糖液ph为6.5,然后按质量体积比添加酵母粉0.6%,蛋白胨1.0%,k2hpo40.2%,caco36%混合后于100℃灭菌,得到浓糖液培养基,然后将凝结芽孢杆菌种子液其按浓糖液培养基8%的量接种至浓糖液培养基,于温度50℃下恒温发酵48h,得到l

‑

乳酸。

[0092]

经检验,通过丢糟经超微粉碎、聚乙二醇的添加和多种菌酶液复配酶解后,初糖液还原糖浓度为54g/l,对应每g干丢糟可产生0.58g的还原糖,产生0.49gl

‑

乳酸。

[0093]

实施例2

[0094]

a.将白酒丟糟与自来水按照固液比1∶3g/ml进行混合,浸泡4小时,将浸润后的丢糟湿法粉碎至250目,过滤得到粉碎丢糟;

[0095]

b.将peg

‑

8000与混合菌酶液(h菌酶液∶l菌酶液∶m菌酶液为15∶4∶1)按0.005∶1g/ml的比例混合,得到混合液;

[0096]

c.将步骤a得到的粉碎丢糟与步骤b得到的混合液按照1∶10g/ml的比例混合,在50℃,140rpm条件下恒温震荡72h酶解,抽滤得到初糖液,在52℃下将初糖液减压蒸发至还原糖浓度为65g/l,得到浓糖液;

[0097]

d.用cao调节浓糖液ph为6.5,然后按质量体积比添加酵母粉0.6%,蛋白胨1.0%,k2hpo40.2%,caco36%混合后于100℃灭菌,得到浓糖液培养基,然后将凝结芽孢杆菌种子液其按浓糖液培养基10%的量接种至浓糖液培养基,于温度50℃下恒温发酵48h,得到l

‑

乳酸。

[0098]

经检验,通过丢糟经超微粉碎、聚乙二醇的添加和多种菌酶液复配酶解后,初糖液还原糖浓度为52g/l,对应每g干丢糟可产生0.56g的还原糖,产生0.48gl

‑

乳酸。

[0099]

对比例1

[0100]

a.将白酒丟糟与自来水按照固液比1∶3g/ml进行混合,浸泡4小时,将浸润后的丢糟湿法粉碎至160目,过滤得到粉碎丢糟;

[0101]

b.将peg

‑

8000与混合菌酶液(h菌酶液∶l菌酶液∶m菌酶液为15∶4∶1)按0.005∶1g/ml的比例混合,得到混合液;

[0102]

c.将步骤a得到的粉碎丢糟与步骤b得到的混合液按照1∶10g/ml的比例混合,在50℃,140rpm条件下恒温震荡72h酶解,抽滤得到初糖液,在52℃下将初糖液减压蒸发至还原糖浓度为65g/l,得到浓糖液;

[0103]

d.用cao调节浓糖液ph为6.5,然后按质量体积比添加酵母粉0.6%,蛋白胨1.0%,k2hpo40.2%,caco36%混合后于100℃灭菌,得到浓糖液培养基,然后将凝结芽孢杆菌种子液其按浓糖液培养基10%的量接种至浓糖液培养基,于温度50℃下恒温发酵48h,得到l

‑

乳酸。

[0104]

经检验,通过丢糟经超微粉碎、聚乙二醇的添加和多种菌酶液复配酶解后,初糖液还原糖浓度为49g/l,对应每g干丢糟可产生0.53g的还原糖,产生0.45gl

‑

乳酸。

[0105]

对比例2

[0106]

a.将白酒丟糟用自来水漂洗,经抽滤后,烘干,得干燥丢糟;

[0107]

b.将peg

‑

8000与混合菌酶液(h菌酶液∶l菌酶液∶m菌酶液为15∶4∶1)按0.005∶1g/ml的比例混合,得到混合液;

[0108]

c.将步骤a得到的干燥丢糟与步骤b得到的混合液按照1∶10g/ml的比例混合,在50℃,140rpm条件下恒温震荡72h酶解,抽滤得到初糖液,在52℃下将初糖液减压蒸发至还原糖浓度为65g/l,得到浓糖液;

[0109]

d.用cao调节浓糖液ph为6.5,然后按质量体积比添加酵母粉0.6%,蛋白胨1.0%,k2hpo40.2%,caco36%混合后于100℃灭菌,得到浓糖液培养基,然后将凝结芽孢杆菌种子液其按浓糖液培养基10%的量接种至浓糖液培养基,于温度50℃下恒温发酵48h,得到l

‑

乳酸。

[0110]

经检验,通过丢糟经超微粉碎、聚乙二醇的添加和多种菌酶液复配酶解后,初糖液还原糖浓度为48g/l,对应每g干丢糟可产生0.52g的还原糖,产生0.44gl

‑

乳酸。

[0111]

对比例3

[0112]

a.将白酒丟糟与自来水按照固液比1∶3g/ml进行混合,浸泡4小时,将浸润后的丢糟湿法粉碎至250目,过滤得到粉碎丢糟;

[0113]

b.将peg

‑

8000与h菌酶液按0.005∶1g/ml的比例混合,得到混合液;

[0114]

c.将步骤a得到的粉碎丢糟与步骤b得到的混合液按照1∶10g/ml的比例混合,在50℃,140rpm条件下恒温震荡72h酶解,抽滤得到初糖液,在52℃下将初糖液减压蒸发至还原糖浓度为65g/l,得到浓糖液;

[0115]

d.用cao调节浓糖液ph为6.5,然后按质量体积比添加酵母粉0.6%,蛋白胨1.0%,k2hpo40.2%,caco36%混合后于100℃灭菌,得到浓糖液培养基,然后将凝结芽孢杆菌种子液其按浓糖液培养基10%的量接种至浓糖液培养基,于温度50℃下恒温发酵48h,得到l

‑

乳酸。

[0116]

经检验,通过丢糟经超微粉碎、聚乙二醇的添加和多种菌酶液复配酶解后,初糖液还原糖浓度为48g/l,对应每g干丢糟可产生0.52g的还原糖,产生0.44gl

‑

乳酸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。