1.本实用新型涉及余热锅炉技术领域,具体而言涉及一种油汽联供余热系统。

背景技术:

2.传统的余热回收装置通常是针对有机载体锅炉或者蒸汽锅炉的烟气余热进行回收,仅利用烟气余热加热导热油或者仅产生蒸汽,不能很好地利用烟气所携带的大量的能量。

3.因此,需要提供一种油汽联供余热系统,以至少部分地解决上述问题。

技术实现要素:

4.在实用新型内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本实用新型的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

5.为了至少部分地解决上述问题,根据本实用新型的第一方面,提供了一种油汽联供余热系统,所述油汽联供余热系统包括:

6.导热油换热器,所述导热油换热器包括用于容纳烟气的导热烟气通道和用于容纳热载体的第一导热油管路,使得所述热载体吸收所述烟气的能量以升温;

7.油汽发生器,所述油汽发生器与所述第一导热油管路连通,所述油汽发生器包括第一介质管路,所述第一介质管路用于容纳第一介质,使得所述第一介质吸收升温后的所述热载体的能量以形成第一蒸汽;和

8.蒸汽换热器,所述蒸汽换热器与所述导热烟气通道连通,所述蒸汽换热器包括第二介质管路,所述第二介质管路用于容纳第二介质,使得所述第二介质吸收降温后的所述烟气的能量以形成第二蒸汽。

9.根据本实用新型的油汽联供余热系统,油汽联供余热系统包括导热油换热器、油汽发生器和蒸汽换热器,导热油换热器包用于容纳烟气的导热烟气通道和用于容纳热载体的第一导热油管路,使得热载体吸收烟气的能量以升温,油汽发生器与第一导热油管路连通,油汽发生器包括第一介质管路,第一介质管路用于容纳第一介质,使得第一介质吸收升温后的热载体的能量以形成第一蒸汽,蒸汽换热器与导热蒸汽通道连通,蒸汽换热器包括第二介质管路,第二介质管路用于容纳第二介质,使得第二介质吸收降温后的烟气的能量以形成第二蒸汽。这样,热载体可以吸收与烟气的能量以升温,升温后的热载体用于生成第一蒸汽,降温后的烟气用于生成第二蒸汽,由此能够充分利用烟气的能量,大幅度提高了能源的综合效率,绿色节能、高效安全且灵活供能。

10.可选地,还包括省煤器,所述省煤器沿所述烟气的流动方向位于所述蒸汽换热器的下游,所述省煤器包括省煤烟气通道和第三介质管路,所述省煤烟气通道与所述导热烟气通道连通,所述第三介质管路与所述第二介质管路连通,所述第三介质管路用于容纳第

三介质,

11.所述第三介质管路中的所述第三介质与所述省煤烟气通道中的所述烟气热交换以形成所述第二介质,来自所述第三介质管路的所述第二介质进入所述第二介质管路中。

12.可选地,所述第三介质管路还与所述第一介质管路连通,所述第三介质管路中的所述第三介质与所述省煤烟气通道中的所述烟气热交换以形成所述第一介质,来自所述第三介质管路的所述第一介质进入所述第一介质管路中。

13.可选地,还包括除氧器,所述除氧器沿所述烟气的流动方向位于所述省煤器的下游,所述除氧器包括除氧烟气通道和第四介质管路,所述除氧烟气通道与所述省煤烟气通道连通,所述第四介质管路与所述第三介质管路连通,所述第四介质管路用于容纳第四介质,

14.所述第四介质管路中的所述第四介质与所述除氧烟气通道中的所述烟气热交换以形成所述第三介质,来自所述第四介质管路的所述第三介质进入所述第三介质管路中。

15.可选地,所述油汽发生器还包括第二导热油管路,所述第二导热油管路与所述第一导热油管路连通,来自所述第一导热油管路的所述热载体进入所述第二导热油管路中以与所述第一介质热交换,来自所述第二导热油管路中的所述热载体回流至所述导热油换热器。

16.可选地,所述第一导热油管路包括第一导热油进口和第一导热油出口,所述第二导热油管路包括第二导热油进口和第二导热油出口,所述第一导热油出口与所述第二导热油进口连通,所述第一导热油进口与所述第二导热油出口连通,所述第一导热油出口还用于与设备的设备导热进口连通,所述第一导热油进口还用于与设备的设备导热出口连通。

17.可选地,所述导热油换热器还包括壳体和多个翅片管,所述壳体的内部与所述烟气连通,所述第一导热油管路在所述壳体中回转布置以形成多层管道,所述多个翅片管位于所述第一导热油管路的外表面且沿所述第一导热油管路的延伸方向间隔布置,所述烟气能够穿过所述多层管道的所述翅片管之间的缝隙。

18.可选地,所述多层管道错列布置。

19.可选地,还包括调压装置,所述调压装置设置在所述导热油换热器和所述油汽发生器之间,以调节进入所述油汽发生器的所述热载体的压力。

20.可选地,还包括降压装置,所述降压装置分别与第一介质管路和第二介质管路连通,所述降压装置用于降低所述第一蒸汽的压力形成第二蒸汽。

附图说明

21.本实用新型的下列附图在此作为本实用新型的一部分用于理解本实用新型。附图中示出了本实用新型的实施方式及其描述,用来解释本实用新型的装置及原理。在附图中,

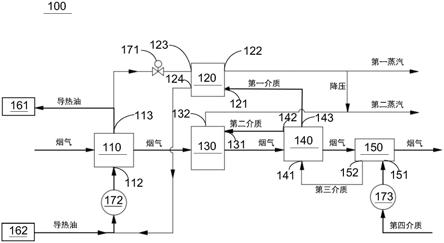

22.图1为根据本实用新型的一种优选的实施方式的油汽联供余热系统的布置图;和

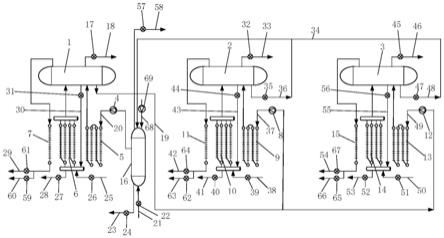

23.图2为图1所示的导热油换热器的截面图。

24.附图标记说明:

25.100:油汽联供余热系统

ꢀꢀꢀꢀꢀꢀꢀꢀ

110:导热油换热器

26.111:第一导热油管路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112:第一导热油进口

27.113:第一导热油出口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114:壳体

28.115:翅片管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:油汽发生器

29.121:第一介质管路的进口

ꢀꢀꢀꢀꢀꢀꢀ

122:第一介质管路的出口

30.123:第二导热油进口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124:第二导热油出口

31.130:蒸汽换热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131:第二介质管路的进口

32.132:第二介质管路的出口

ꢀꢀꢀꢀꢀꢀꢀꢀ

140:省煤器

33.141:第三介质管路的进口

ꢀꢀꢀꢀꢀꢀꢀꢀ

142:第三介质管路的第一出口

34.143:第三介质管路的第二出口

ꢀꢀꢀꢀ

150:除氧器

35.151:第四介质管路的进口

ꢀꢀꢀꢀꢀꢀꢀꢀ

152:第四介质管路的出口

36.161:设备导热进口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162:设备导热出口

37.171:调压装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

172:油泵

38.173:水泵

具体实施方式

39.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

40.为了彻底理解本实用新型,将在下列的描述中提出详细的结构,以便阐释本实用新型。显然,本实用新型的施行并不限定于该技术领域的技术人员所熟习的特殊细节。本实用新型的较佳实施方式详细描述如下,然而除了这些详细描述外,本实用新型还可以具有其他实施方式,不应当解释为局限于这里提出的实施方式。

41.应当理解的是,在此使用的术语的目的仅在于描述具体实施方式并且不作为本实用新型的限制,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。当在本说明书中使用术语“包含”和/或“包括”时,其指明存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组合。本实用新型中所使用的术语“上”、“下”、“前”、“后”、“左”、“右”以及类似的表述只是为了说明的目的,并非限制。

42.本实用新型中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其他含义,例如特定的顺序等。而且,例如,术语“第一部件”其本身不暗示“第二部件”的存在,术语“第二部件”本身不暗示“第一部件”的存在。

43.以下,将参照附图对本实用新型的具体实施方式进行更详细地说明,这些附图示出了本实用新型的代表实施方式,并不是限定本实用新型。

44.如图1所示,本实用新型提供一种油汽联供余热系统100,能够有效地利用锅炉的高温的烟气所携带的大量的能量,减少烟气的能量的浪费,提高能量利用率和回收率。锅炉可以为有机载体锅炉或者蒸汽锅炉,能够产生高达350℃

‑

580℃的烟气。本实用新型提供的油汽联供余热系统100能够多级吸收烟气所携带的大量的能量,减少烟气的能量的浪费。

45.具体地,油汽联供余热系统100包括导热油换热器110、油汽发生器120和蒸汽换热器130,导热油换热器110用于与锅炉连通,来自锅炉的烟气能够进入导热油换热器110中。导热油换热器110包括导热烟气通道和第一导热油管路111(第一导热油管路111在图2中示

出),导热烟气通道用于容纳烟气,第一导热油管路111用于容纳热载体。热载体可以为导热油,以稳定地传递热量。当然,热载体可以为其他能够稳定吸收烟气能量的介质,本实施方式对此无意加以限定。

46.导热烟气通道包括进口和出口,导热烟气通道的进口与锅炉的烟气出口连通,来自锅炉的高温的烟气可以通过导热烟气通道的进口进入导热烟气通道中。第一导热油管路111中的热载体的温度低于导热烟气通道中的烟气的温度。第一导热油管路111中的热载体可以与导热烟气通道中的烟气进行热交换。导热烟气通道中的烟气释放能量以降温。优选地,导热油换热器110可以利用烟气的中高温段(350℃

‑

580℃)的能量,降温后的烟气的温度可以为300~400℃。降温后的烟气可以通过导热烟气通道的出口排出。

47.第一导热油管路111中的热载体可以吸收导热烟气通道中的烟气的能量以升温。第一导热油管路111包括第一导热油进口112和第一导热油出口113,热载体可以通过第一导热油进口112进入第一导热油管路111中,升温后的热载体可以通过第一导热油出口113排出。

48.具体导热油换热器110的内部结构如图2所示,根据导热油换热器110的热力计算以及强度等设计计算确定导热油换热器110的内部结构布置。导热油换热器110还包括壳体114,第一导热油管路111设置在壳体114的内部。第一导热油管路111在壳体114中回转布置以形成多层管道。这样,可以减少导热油换热器110的尺寸。导热油换热器110还包括多个翅片管115,多个翅片管115位于第一导热油管路111的外表面且沿第一导热油管路111的延伸方向间隔布置。多层管道均设置有多个翅片管115。

49.壳体114的内部与烟气连通,烟气能够穿过多个管道的翅片管115之间的缝隙。比如烟气可以沿垂直于第一导热油管路111的延伸方向的方向流动,以使得烟气能够与第一导热油管路大面积接触。由此,可以提高换热效率。优选地,多层管道还可以错列布置。由此可以减少管道对烟气的阻挡,提高烟气的流动效率和换热效率。在运行时,高温余热烟气横向冲刷翅片管115,烟气温度传递给翅片管115,热载体吸收热量带出。

50.现返回图1,油汽发生器120沿热载体的流动方向位于导热油换热器110的下游,导热油换热器110的第一导热油管路111可以与油汽发生器120连通,升温后的热载体能够进入油汽发生器120中。油汽发生器120还包括第二导热油管路,第二导热油管路与第一导热油管路111连通,来自第一导热油管路111的热载体可以进入第二导热油管路中。

51.第二导热油管路还包括第二导热油进口123和第二导热油出口124。第二导热油进口123与第一导热油出口113连通,来自第一导热油管路111的升温后的热载体可以通过第一导热油出口113和第二导热油进口123进入第二导热油管路中。

52.油汽发生器120包括第一介质管路,第一介质管路用于容纳第一介质。第一介质可以为饱和水,第一介质的温度低于升温后的热载体的温度。第一介质管路中的第一介质与升温后的热载体热交换。第一介质管路包括进口121和出口122,第一介质通过第一介质管路的进口121进入到第一介质管路中。第一介质管路中的第一介质可以吸收第二导热油管路中的热载体的能量,以形成第一蒸汽。第一蒸汽可以通过第一介质管路的出口122排出。

53.第二导热油管路中的热载体与第一介质管路中的第一介质热交换,第二导热油管路中的热载体释放能量以降低温度。降低温度后的热载体可以通过第二导热油出口124排出。第二导热油出口124与第一导热油进口112连通,从第二导热油出口124排出的热载体可

以通过第一导热油进口112回流至导热油换热器110。由此可以实现热载体的循环利用。来自油汽发生器120的热载体的温度可以为200~300℃。

54.更进一步地,第一导热油出口113还用于与设备的设备导热进口161连通,来自导热油换热器110的升温后的热载体可以通过设备导热进口161进入到设备中,以供设备(譬如化纤生产制造所用的设备)生产使用。第一导热油进口112还用于与设备的设备导热出口162连通,来自设备的温度交低的热载体可以通过设备导热出口162排出并进入到导热油换热器110中。由此可以尽可能地利用热载体所携带的能量,提高能源的利用率。

55.来自设备的热载体和来自导热油换热器110的热载体均可以进入油汽发生器120中,为了调节热载体的压力,油汽联供余热系统100还包括调压装置171,调压装置171设置在导热油换热器110和油汽发生器120之间。调压装置171可以构造为调节阀,以便于调节进入油汽发生器120的热载体的压力。调压装置171可以将热载体的压力调节为合适的压力,从而进入油汽发生器120中。

56.蒸汽换热器130沿烟气的流动方向位于导热油换热器110的下游,导热油换热器110的导热烟气通道可以与蒸汽换热器130连通,升温后的烟气能够进入蒸汽换热器130中。蒸汽换热器130还包括蒸汽烟气通道,蒸汽烟气通道与导热烟气通道连通,来自导热烟气通道的烟气可以进入蒸汽烟气通道中。

57.蒸汽烟气通道包括进口和出口。蒸汽烟气通道的进口与导热烟气通道的出口连通,来自导热烟气通道的降温后的烟气可以通过导热烟气通道的出口和蒸汽烟气通道的进口进入蒸汽烟气通道中。蒸汽换热器130可以利用烟气的中低温段(200℃

‑

350℃)的能量。

58.蒸汽换热器130包括第二介质管路,第二介质管路用于容纳第二介质。第二介质可以为饱和水,第二介质的温度低于降温后的烟气的温度。第二介质管路中的第二介质与降温后的烟气热交换。第二介质管路包括进口131和出口132,第二介质通过第二介质管路的进口131进入到第二介质管路中。第二介质管路中的第二介质可以吸收蒸汽烟气通道中的烟气的能量,以形成第二蒸汽。第二蒸汽可以通过第二介质管路的出口132排出。蒸汽烟气通道中的烟气释放能量以降低温度。降低温度后的烟气可以通过蒸汽烟气通道的出口排出。降低温度后的烟气的温度可以为100~200℃。

59.根据本实用新型的油汽联供余热系统,油汽联供余热系统包括导热油换热器、油汽发生器和蒸汽换热器,导热油换热器包用于容纳烟气的导热烟气通道和用于容纳热载体的第一导热油管路,使得热载体吸收烟气的能量以升温,油汽发生器与第一导热油管路连通,油汽发生器包括第一介质管路,第一介质管路用于容纳第一介质,使得第一介质吸收升温后的热载体的能量以形成第一蒸汽,蒸汽换热器与导热蒸汽通道连通,蒸汽换热器包括第二介质管路,第二介质管路用于容纳第二介质,使得第二介质吸收降温后的烟气的能量以形成第二蒸汽。这样,热载体可以吸收与烟气的能量以升温,升温后的热载体用于生成第一蒸汽,降温后的烟气用于生成第二蒸汽,由此能够充分利用烟气的能量,大幅度提高了能源的综合效率,绿色节能、高效安全且灵活供能。

60.进一步地,油汽联供余热系统100还包括省煤器140,省煤器140沿烟气的流动方向位于蒸汽换热器130的下游。省煤器140与蒸汽换热器130连通。省煤器140能够进一步利用烟气的能量,省煤器140包括省煤烟气通道和第三介质管路,省煤烟气通道与导热烟气通道连通。导热烟气通道中的烟气可以进入省煤烟气通道中。

61.更进一步地,省煤烟气通道可以通过蒸汽烟气通道与导热烟气通道连通。省煤烟气通道包括进口和出口,省煤烟气通道的进口与蒸汽烟气通道的出口连通,来自蒸汽烟气通道的烟气可以通过蒸汽烟气通道的出口和省煤烟气通道的进口进入省煤烟气通道中。

62.第三介质管路用于容纳第三介质。第三介质管路中的第三介质可以与省煤烟气通道中的烟气进行热交换。第三介质管路与第二介质管路连通,第三介质管路包括进口141和第一出口142,第三介质通过第三介质管路的进口141进入第三介质管路中。第三介质管路中的第三介质与省煤烟气通道中的烟气热交换,以形成第二介质。第三介质管路中的第三介质吸收省煤烟气通道中的烟气的能量以升温,从而形成第二介质。省煤器140为节能器,以提高第三介质的温度,实现烟气能量的多级利用。

63.来自第三介质管路的第二介质进入第二介质管路中。第二介质通过第三介质管路的第一出口142和第二介质管路的进口131进入第二介质管路中。省煤烟气通道中的烟气释放能量以降温。降温后的烟气通过省煤烟气通道的出口排出。由此以进一步利用烟气所携带的能量。

64.省煤器140还与油汽发生器120连通。具体地,第三介质管路还与第一介质管路连通。第三介质管路还包括第二出口143,第三介质管路的第二出口143与第一介质管路的进口121连通。第三介质管路中的第三介质与省煤烟气通道中的烟气热交换,以形成第一介质。

65.第三介质管路中的第三介质与省煤烟气通道中的烟气热交换,以形成第一介质。第三介质管路中的第三介质还能够吸收省煤烟气通道中的烟气的能量以升温,从而形成第一介质。来自第三介质管路的第一介质进入第一介质管路中。第一介质通过第三介质管路的第二出口143和第一介质管路的进口121进入第一介质管路中。第一介质和第二介质可以为同一介质,比如均为饱和水。省煤烟气通道中的烟气释放能量以降温。降温后的烟气通过省煤烟气通道的出口排出。由此以进一步提高能源利用率。

66.第一介质管路中的第一介质与第二导热油管路中的热载体热交换以形成第一蒸汽。第二介质管路中的第二介质与蒸汽烟气通道中的烟气热交换以形成第二蒸汽。第一蒸汽的压力大于第二蒸汽的压力。第一蒸汽和第二蒸汽均可以为饱和蒸汽。优选地,第一蒸汽的压力可以为2mpa,第二蒸汽的压力可以为0.6mpa。油汽发生器120利用可以利用热载体的能量加热第一介质,生产饱和蒸汽,补充余热产汽不足问题,达到蒸汽负荷调节,稳定供汽压力目的。

67.油汽联供余热系统100还包括降压装置,降压装置分别与第一介质管路和第二介质管路连通。降压装置分别与第一介质管路的出口122和第二介质管路的出口132连通。降压装置用于降低第一蒸汽的压力从而形成第二蒸汽,进而与来自第二介质管道的第二蒸汽汇流,从而满足用户的不同的蒸汽需求。

68.油汽联供余热系统100还包括除氧器150,除氧器150沿烟气的流动方向位于省煤器140的下游。除氧器150与省煤器140连通。除氧器150能够进一步利用烟气的能量,除氧器150包括除氧烟气通道和第四介质管路,除氧烟气通道与省煤烟气通道连通。省煤烟气通道中的烟气可以进入除氧烟气通道中。

69.进一步地,除氧烟气通道可以与省煤烟气通道连通。除氧烟气通道包括进口和出口,除氧烟气通道的进口与省煤烟气通道的出口连通,来自省煤烟气通道的烟气可以通过

省煤烟气通道的出口和除氧烟气通道的进口进入除氧烟气通道中。

70.第四介质管路用于容纳第四介质。第四介质可以为软水。第四介质管路中的第四介质可以与除氧烟气通道中的烟气进行热交换。第四介质管路与第三介质管路连通,第四介质管路包括进口151和出口152,第四介质通过第四介质管路的进口151进入第四介质管路中。第四介质管路中的第四介质与除氧烟气通道中的烟气热交换,从而形成第三介质。烟气经过除氧生产0.02mpa的饱和蒸汽,满足给水除氧需求。除氧器150可以减少第四介质中的氧含量,从而提高稳定性,实现烟气能量的多级利用。

71.来自第四介质管路的第三介质进入第三介质管路中。第三介质通过第四介质管路的出口152和第三介质管路的进口141进入第三介质管路中。除氧烟气通道中的烟气释放能量以降温。降温后的烟气通过除氧烟气通道的出口排出。由此以进一步利用烟气所携带的能量。这样,由常规的低压蒸汽除氧改为烟气加热除氧,提升余热利用效率,通过合理的热平衡负荷分配设计计算,各换热模块结构优化布置,最大效率利用烟气余热,提高效率,同时实现蒸汽、导热油负荷的实时联动调整,并保障安全运行。

72.可选地,油汽联供余热系统100还包括油泵172,油泵172设置在导热油换热器110和油汽发生器120之间。具体地,油泵172设置在第一导热油进口112和第二导热油出口124之间,以驱动热载体进入导热油换热器110中。比如,导热油的循环量为560方/小时,且为了保证油管道的受热均匀,油循环流量稳定,因此油汽发生器120的供油由导热油换热器110的出口取油。导热油在油汽发生器120器中放热后,回到油泵172入口。为了不影响工艺用油流量,油汽发生器120采用大温度差设计,即进油温度320℃,回油温度210℃。在此工况下,油汽发生器120的用油量小于15方/小时,占总油循环量的3%,在工艺油循环的允许波动内。

73.油汽发生器120的产汽量以满足低负荷生产时段的蒸汽需求波动为原则,蒸汽需求波动越大,油汽发生器120需要的换热面积就越大,造价就越高。因此需要认真分析蒸汽需求及变化规律,确定合理的调节范围。同时为了减小对系统的影响,尤其对导热油流量的影响,油汽发生器120与导热油换热器110连接时,采用自循环方式,自供油管上取油进行换热。这种连接方式可以降低导热油换热器110的进油温度,对提高导热油炉换热温差有利。导热油的回油温度越低,可产生的热量越大。在燃气轮机与导热油温度确定情况下,导热油换热器110的产热能力越大。

74.油汽联供余热系统100还包括水泵173,水泵173设置在除氧器150的上游,以驱动第四介质进入除氧器150中。可选地,油汽联供余热系统100还包括控制装置,控制装置可以分别与调压装置171、降压装置、油泵172和水泵173电连接,以分别灵活可靠的控制调压装置171、降压装置、油泵172和水泵173运转,满足用户的蒸汽负荷变动需求。

75.本实用新型的油汽联供余热系统,可以应用于化纤行业。化纤行业可以应用诸如导热油等热载体,导热油在加热完第一介质后,可以被输送回导热油换热器中循环反复使用,同时利用烟气所携带的能量产生第一蒸汽和第二蒸汽,进而对烟气进行多次回收利用,且能够灵活调节蒸汽负荷,产生的蒸汽使用在其他工艺流程或生活用热中,很大程度上可以提高热能利用效率,满足企业绿色节能用能需求和和可持续发展需求,帮助化纤企业在几乎不增加能源使用成本或者减少能源成本的情况下进行燃煤替代,有利于帮助企业解决关停或搬迁的困境,具有市场普遍适用性。

76.本实用新型的油汽联供余热系统基于“优化系统、各取所需、温度对口、阶级利用”原则,利用高温烟气余热同时产生两种热介质:导热油和蒸汽,满足化纤企业用导热油和用蒸汽的需求,并充分利用烟气余热,大幅度提高了能源综合效率,具有绿色节能、高效安全、灵活供能等特点,具有市场普遍适用性。

77.除非另有定义,本文中所使用的技术和科学术语与本实用新型的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本实用新型。本文中出现的诸如“部”、“件”等术语既可以表示单个的零件,也可以表示多个零件的组合。本文中出现的诸如“安装”、“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其他特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

78.本实用新型已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本实用新型限制于所描述的实施方式范围内。此外本领域技术人员可以理解的是,本实用新型并不局限于上述实施方式,根据本实用新型的教导还可以做出更多种的变型和修改,这些变型和修改均落在本实用新型所要求保护的范围以内。本实用新型的保护范围由附属的权利要求书及其等效范围所界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。