1.本实用新型属于盾构渣土处理技术领域,具体涉及一种用于盾构渣土处理的螺旋进料絮凝装置。

背景技术:

2.盾构机因其安全、施工效率高、成本低和适用地层广泛等因素,被广泛应用于城市地铁建设中。同时,由于地层含水和掘进过程中加入膨润土等原因,盾构施工过程中运出的渣土中含有大量水分,甚至处于半流动状态。目前对于盾构渣土的处理方式为直接外运进行堆场处理,由于盾构渣土的高含水特性该方式运输效率低,运输过程中易遗洒污染道路,所以地方政府和环保部门对渣土的排放进行严格的限制,渣土排放问题是限制盾构施工的正常进行的一大因素;大量地铁施工的高含水渣土堆放将会浪费大量的国土资源,占用大规模的耕地,含水渣土堆积不稳定,易发生滑坡、塌方等灾害,也是沙尘污染的主要污染源之一,渣土的液体浸出也会对堆场附件水资源造成严重污染。与此同时盾构渣土中含有大量的可利用的无机原料,目前处理方式既是对环境的污染和国土资源的伤害和浪费,也是对这些无机原料的浪费,对社会可持续发展造成严重的阻碍。

3.因此,已经有很多企业开始对盾构施工渣土进行分级处理,以实现盾构渣土减量化运输、资源化利用和环保化处理。絮凝罐是盾构渣土处理过程中非常重要的一个设备,盾构施工渣土的分级处理中,产生的泥浆都需要泵送到絮凝罐中进行絮凝沉淀,上清液可再次用于渣土处理或盾构施工,沉淀物送入压滤机中压滤成泥饼。现有的絮凝罐存在絮凝剂与泥浆混合不够充分的问题,导致絮凝效果差,泥浆沉淀需要的时间较长,泥浆处理的效率低,严重制约了盾构渣土的处理效率。

技术实现要素:

4.针对现有技术中絮凝罐中泥浆与絮凝剂混合不够充分的问题,本实用新型提供一种用于盾构渣土处理的螺旋进料絮凝装置,其目的在于:使泥浆与絮凝剂充分混合,缩短沉淀时间,从而盾构渣土的处理效率。

5.本实用新型采用的技术方案如下:

6.一种用于盾构渣土处理的螺旋进料絮凝装置,包括絮凝罐,所述絮凝罐的下部设置有支撑柱,所述絮凝罐的顶部设置有螺旋进料槽和中心进料管,所述中心进料管与絮凝罐的内部连通,所述螺旋进料槽的一端设置有进水口,另一端与中心进料管连通,所述絮凝罐的侧壁上部设置有出水口,所述絮凝罐的底部设置有排泥口。

7.采用该技术方案后,泥浆通过进水口进入螺旋进料槽中,然后通过中心进料管进入到絮凝罐内部,这样设置可以增加泥浆流入絮凝罐所经过的路程,使泥浆与絮凝药剂混合更加充分,通过中心进料管进料,可以加快泥浆中固体颗粒的沉淀,从而缩短沉淀时间,提高絮凝装置的处理效率,进而提高盾构渣土的处理效率。

8.作为优选,所述螺旋进料槽中设置有数个扰流板,所扰流板在螺旋进料槽的两侧

间隔设置。

9.采用该优选方案后,扰流板可以使流经螺旋进料槽的泥浆与絮凝药剂混合更加充分,从而提高絮凝沉淀的效率。

10.作为优选,所述中心进料管的下端的形状为喇叭形。

11.采用该优选方案后,泥浆从中心进料管的下端流出时更加分散,流速更低,能够防止泥浆冲击力过大将絮凝罐下部的沉淀物卷起,同时也有利于泥浆中的固体颗粒的沉淀,从而提高沉淀效率。

12.作为优选,所述中心进料管的外侧设置有缓冲板,所述缓冲板的下表面与中心进料管之间的夹角为65

°

~75

°

。

13.采用该优选方案后,液体从中心进料管的下端出来后会向上反流,并带着固体颗粒向上运动,缓冲板可以将大部分的固体颗粒挡住,防止其向上运动,从而有利于固体颗粒的沉淀。

14.作为优选,所述絮凝罐内侧设置有溢流围堰,所述溢流围堰沿絮凝罐的侧壁环形设置,所述溢流围堰的顶部高于出水口的顶部,所述溢流围堰的底部与出水口的底部齐平。

15.在不设置溢流围堰时,絮凝罐内的液体会直接从出水口溢流出去,由于出水口的横截面较小,因此从出水口溢流的水流速较大,容易将絮凝罐中的较大的絮凝泥团带出去,导致从出水口排出的溢流液中絮凝泥团较多。设置溢流围堰后,絮凝罐中的上清液从溢流围堰的顶部溢流出来,然后通过出水口排出,由于溢流围堰的横截面与絮凝罐的横截面接近,远大于出水口的横截面,因此从溢流围堰顶部溢流的水流速慢、高度低,溢流围堰可以将絮凝泥块挡住,防止其翻越溢流围堰,从而保证溢流清澈。另外,由于溢流围堰的设置增加了絮凝罐的容积,从而增加了上清液流出絮凝罐所经过的路程,在液体流速相同的情况下相当于增加了絮凝罐内液体的絮凝时间,提高了絮凝沉淀的效果。

16.作为优选,所述絮凝罐的侧壁设置有数个观察窗。

17.采用该优选方案后,通过观察窗可以观察絮凝罐内絮凝沉淀的情况,了解沉积物的厚度。

18.作为优选,所述絮凝罐中设置有压力传感器,所述压力传感器位于絮凝罐的下部。

19.采用该优选方案后,通过压力传感器可以探测絮凝罐底部的淤积情况。

20.作为优选,所述排泥口包括第一排泥口和第二排泥口,所述第一排泥口的直径大于第二排泥口的直径,所述第二排泥口上设置有第二反冲洗口。

21.采用该优选方案后,通过第二排泥口可以将絮凝罐底部的沉积物抽走,当第二排泥口堵塞时,可以通过第二反冲洗口进行反冲洗,如果反冲洗也无法疏通时,可以打开第一排泥口处的盖板,从第一排泥口处通过人工进行疏通。

22.作为优选,所述絮凝罐的数量为两个,其中一个絮凝罐的进水口与另一个絮凝罐的出水口连接。

23.采用该优选方案后,可以将两个絮凝罐串联,从而实现两级沉淀,使最后排出的水中固体固体颗粒的含量更低,絮凝效果更好,也能够提高泥浆处理的效率。

24.作为优选,还包括自动加药装置,所述自动加药装置中设置有变频螺杆泵,所述变频螺杆泵连接有控制单元,所述控制单元连接有流量检测装置,所述流量检测装置用于检测向进水口(4)输送泥浆的泥浆管道的流量。

25.采用该优选方案后,流量检测装置实时检测泥浆管道中的流量,控制单元根据泥浆的流量调节变频螺杆泵的转速,从而调节加药的速度,实现根据泥浆流量自动添加絮凝药剂的功能,避免了人工加药量控制不准确的问题。

26.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

27.1.在絮凝罐顶部设置螺旋进料槽,可以增加泥浆流入絮凝罐所经过的路程,使泥浆与絮凝药剂混合更加充分,通过中心进料管进料,可以加快泥浆中固体颗粒的沉淀,从而缩短沉淀时间,提高絮凝装置的处理效率,进而提高盾构渣土的处理效率。

28.2.螺旋进料槽中设置扰流板,扰流板可以使流经螺旋进料槽的泥浆与絮凝药剂混合更加充分,从而提高絮凝沉淀的效率。

29.3.中心进料管的下端的形状为喇叭形,泥浆从中心进料管的下端流出时更加分散,流速更低,能够防止泥浆冲击力过大将絮凝罐下部的沉淀物卷起,同时也有利于泥浆中的固体颗粒的沉淀,从而提高沉淀效率。

30.4.中心进料管的外侧设置缓冲板,缓冲板可以将大部分的固体颗粒挡住,防止其向上运动,从而有利于固体颗粒的沉淀。

31.5.设置溢流围堰后,絮凝罐中的上清液从溢流围堰的顶部溢流出来,然后通过出水口排出,由于溢流围堰的横截面与絮凝罐的横截面接近,远大于出水口的横截面,因此从溢流围堰顶部溢流的水流速慢、高度低,溢流围堰可以将絮凝泥块挡住,防止其翻越溢流围堰,从而保证溢流清澈。另外,由于溢流围堰的设置增加了絮凝罐的容积,从而增加了上清液流出絮凝罐所经过的路程,在液体流速相同的情况下相当于增加了絮凝罐内液体的絮凝时间,提高了絮凝沉淀的效果。

32.6.絮凝罐的侧壁设置有数个观察窗,通过观察窗可以观察絮凝罐内絮凝沉淀的情况,随时掌握沉积物的厚度。

33.7.絮凝罐中设置有压力传感器,通过压力传感器可以探测絮凝罐底部的淤积情况。

34.8.通过第二排泥口可以将絮凝罐底部的沉积物抽走,当第二排泥口堵塞时,可以通过第二反冲洗口进行反冲洗,如果反冲洗也无法疏通时,可以打开第一排泥口处的盖板,从第一排泥口处通过人工进行疏通。

35.9.将两个絮凝罐串联,从而实现两级沉淀,使最后排出的水中固体固体颗粒的含量更低,絮凝效果更好,也能够提高泥浆处理的效率。

36.10.流量检测装置实时检测泥浆管道中的流量,控制单元根据泥浆的流量调节变频螺杆泵的转速,从而调节加药的速度,实现根据泥浆流量自动添加絮凝药剂的功能,避免了人工加药量控制不准确的问题。

附图说明

37.本实用新型将通过例子并参照附图的方式说明,其中:

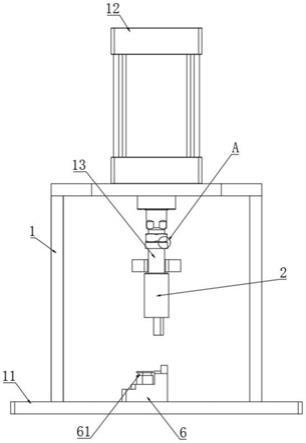

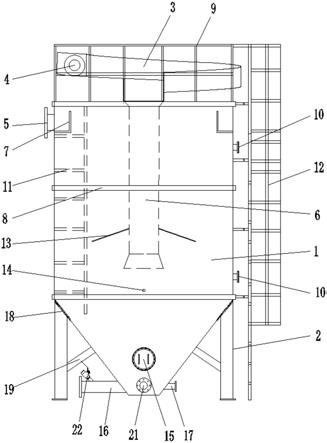

38.图1是本实用新型的结构示意图;

39.图2是本实用新型的俯视图。

40.其中,1

‑

絮凝罐,2

‑

支撑柱,3

‑

螺旋进料槽,4

‑

进水口,5

‑

出水口,6

‑

中心进料管,7

‑

溢流围堰,8

‑

加强筋,9

‑

护栏,10

‑

观察窗,11

‑

第一爬梯,12

‑

第二爬梯,13

‑

缓冲板,14

‑

压力

传感器,15

‑

第一排泥口,16

‑

第二排泥口,17

‑

第一反冲洗口,18

‑

加强板,19

‑

加强支撑,20

‑

扰流板,21

‑

检查口,22

‑

第二反冲洗口。

具体实施方式

41.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.在本技术实施例的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

43.下面结合图1、图2对本实用新型作详细说明。

44.实施例一

45.一种用于盾构渣土处理的螺旋进料絮凝装置,包括絮凝罐1,所述絮凝罐1的下部设置有四根支撑柱2,所述絮凝罐1的顶部设置有螺旋进料槽3和中心进料管6,所述中心进料管6与絮凝罐1的内部连通,所述螺旋进料槽3的一端设置有进水口4,另一端与中心进料管6连通,所述絮凝罐1的侧壁上部设置有出水口5,所述絮凝罐1的底部设置有排泥口。絮凝罐1的上部为圆柱形,下部为锥形,圆柱形部分的两端和中间均设置有加强筋8,用于增强絮凝罐1的结构强度和刚度。絮凝罐锥形部分与支撑柱2连接的部位设置有加强板18,用于提高絮凝罐1在连接处的强度,锥形部分的中部设置有加强支撑19,所述加强支撑19与支撑柱2焊接固定。

46.如图2所示,本实施例中,所述螺旋进料槽3中设置有数个扰流板20,所扰流板20在螺旋进料槽3的两侧间隔设置。

47.如图1所示,所述中心进料管6的下端的形状为喇叭形。所述中心进料管6的外侧设置有缓冲板13,本实施例中,所述缓冲板13的下表面与中心进料管6之间的夹角为71

°

。絮凝罐1的顶部周围设置有护栏,絮凝罐1的内部设置有第一爬梯11,便于必要时对絮凝罐内部进行检修和清理,絮凝罐1外侧设置有第二爬梯12,所述第二爬梯12从絮凝罐1的底部延伸到顶部,便于工作人员上到絮凝罐顶部进行作业。

48.所述絮凝罐1内侧设置有溢流围堰7,所述溢流围堰7的顶部高于出水口5的顶部,所述溢流围堰7的底部与出水口5的底部齐平。本实施例中,溢流围堰7的高度为40cm,溢流围堰7距离絮凝罐1侧壁的距离为30cm,并且溢流围堰7的顶部距离絮凝罐1的顶部有10cm的间隙,用于作为上清液溢流的通道。

49.本实施例中,所述絮凝罐1的侧壁设置有两个个观察窗10,分别位于絮凝罐1的上

部和中下部,并且观察窗10与第二爬梯12位于同一侧,便于工作人员在第二爬梯12上进行观察。

50.所述絮凝罐1中设置有压力传感器14,所述压力传感器14位于絮凝罐1的下部。由于沉积物的密度大于水的密度,当沉积物的厚度超过压力传感器的位置之后,压力传感器的受到的压力会增大,从而可以通过压力传感器的压力变化来监测沉积物的高度。

51.所述排泥口包括第一排泥口15和第二排泥口16,所述第一排泥口15的直径大于第二排泥口16的直径,所述第二排泥口16上设置有第二反冲洗口22。絮凝罐1的底部还设置有第一反冲洗口17和检查口21,当出现堵塞时,可以打开检查口21观察沉积物的流动性,若流动性好,可以进行反冲洗消除堵塞,若流动性差或者有其他异物堵塞,可以打开第一排泥口15进行疏通。

52.实施例二

53.本实施例与实施例一的技术方案基本相同,不同之处在于:

54.本实施例中,所述絮凝罐1的数量为两个,包括第一絮凝罐和第二絮凝罐,使用时将第一絮凝罐和第二絮凝罐串联,即将第一絮凝罐出水口与第二絮凝罐进水口连接。泥浆管道与第一絮凝罐的进水口连通,泥浆经过第一絮凝罐絮凝沉淀之后,溢流出来的液体进入第二絮凝罐中再次进行沉淀,从而提高处理效果。

55.本实用新型还包括自动加药装置,所述自动加药装置中设置有变频螺杆泵,通过变频螺杆泵将絮凝药剂添加到泥浆管道中,所述泥浆管道中设置有流量检测装置,所述流量检测装置连接有控制单元。流量检测装置实时将流量信号传递给控制单元,控制单元根据流量信号调节变频螺杆泵的频率,从而控制絮凝药剂的加药量。

56.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。