1.本发明属于生物医用材料领域的材料及其制备技术,涉及一种镁粉/磷酸钙复合骨水泥材料及制备方法。

背景技术:

2.随着年龄的增长,不稳定骨折如骨质疏松引起的骨折,特别是粉碎性骨折,在临床上经常发生。要解决上述问题,不仅需要医生高超的医术,还需要优秀的骨修复材料。磷酸钙骨水泥(calcium phosphate cement,cpc)是brown and chow在20世纪80年代中期开发的新型自固化人工骨替代材料,目前已广泛应用于临床。cpc是一种具有自固化性、形状可塑性、良好的生物相容性、微纳多孔结构、可注射性的陶瓷基羟基磷灰石骨修复材料,因此在医学领域受到了广泛的关注,并成功地应用于治疗骨缺损和骨折,具有广阔的应用前景。

3.然而,从临床应用的角度来看,cpc仍存在一些需要解决的问题[r.krueger,biomaterials,33(25)(2012),5887

‑

5900;h.j.lee,mater sci eng c mater biol appl,94(2019),385

‑

392]:cpc力学性能不足,不能用于承载部位骨组织的修复;cpc降解缓慢,不能及时为新骨的生长提供空间;cpc促进成骨分化能力弱,缺乏成骨诱导能力。因此,如何提高cpc的强度,加速其降解,对其临床应用具有重要意义。

[0004]

最新研究表明,镁基材料具有类似人骨的优良力学性能、可生物降解和生物相容性、促进成骨、影响骨再生、加速修复过程等优良性能。镁粉作为镁基材料中新一代的球形填料,不仅能起到承载作用,还能促进降解性能[q.zhai,int.j.mol.sci,19(6)(2018)]。此外,镁粉的降解过程会在原位形成大孔隙,这将加速水泥的降解。与明胶等其他球形成孔剂相比,镁粉的降解会增加周围环境的碱性,有助于羟基磷灰石产物的形成,减少炎症反应发生[j.walker,j biomed mater res b,102(6)(2014),1316

‑

1331]。值得注意的是,镁基材料在体内的降解速度太快,限制了其广泛的临床应用。涂层是提高镁合金耐腐蚀性能的有效方法之一。目前,镁及镁合金的改性包括本体改性和表面改性[hornberger h,acta biomater,8(7)(2012),2442

‑

2455]。应用最广泛的是表面涂层改性,可制备多种涂层,如金属磷酸盐涂层、钙磷涂层、含氟功能涂层、有机涂层等。

技术实现要素:

[0005]

要解决的技术问题

[0006]

为了避免现有技术的不足之处,本发明提出一种镁粉/磷酸钙复合骨水泥材料及制备方法。

[0007]

技术方案

[0008]

一种镁粉/磷酸钙复合骨水泥材料,其特征在于:在磷酸钙骨水泥中添加镁粉,形成复合骨水泥,且镁粉的添加量占磷酸钙骨水泥质量分数的0.01

‑

20wt.%;所述镁粉采用磷酸盐表面进行处理形成含有磷酸的表面涂层。

[0009]

所述磷酸盐包括但不限于:磷酸氢二钾溶液、磷酸二氢钾溶液、磷酸氢二钠溶液或

磷酸二氢钠溶液。

[0010]

所述镁粉的粒径在50

‑

300μm。

[0011]

所述镁粉的纯度不低于99%。

[0012]

一种制备所述镁粉/磷酸钙复合骨水泥材料的方法,其特征在于步骤如下:

[0013]

步骤1、镁粉包覆预处理:配置100ml的,浓度为0.1~0.3mol/l的磷酸盐水溶液,在磁搅拌的同时加入2~5g的镁粉,反应3

‑

24h后去除反应混合物上层的浊液,将底层沉淀采用去离子水直接洗涤多次,低温烘干,获得的包覆镁粉且常温真空储存;

[0014]

步骤2、镁粉磷酸钙复合骨水泥的制备:将步骤1处理后的镁粉按固相粉末总质量的0.01~20wt.%均匀掺入到磷酸钙骨水泥粉末中,得到复合骨水泥固相粉末;取1mol/l的kh2po4和k2hpo4的混合水溶液或去离子水或蒸馏水作为固化液相,其中复合骨水泥固相粉末和固化液的比值为0.2

‑

0.5ml/g,均匀混合粉体和液体,将调和而成的糊状物注入模具固化6

‑

12h后可得镁粉/磷酸钙复合骨水泥。

[0015]

所述磁搅拌的速率为200~400rpm。

[0016]

所述将底层沉淀采用去离子水直接洗涤3~5次。

[0017]

所述磷酸钙骨水泥粉末的制备:取摩尔比1:1的磷酸四钙和磷酸氢钙粉末,将其放入球磨机中,并采用无水乙醇作为溶剂进行湿磨,球磨转速300

‑

500rpm,球磨时间12

‑

24h,混合均匀后将浆料倒出并置于80℃的鼓风干燥箱中烘干12h后得。

[0018]

有益效果

[0019]

本发明提出的一种镁粉/磷酸钙复合骨水泥材料及制备方法,采用磷酸盐溶液包覆镁粉,成功地在镁粉表面制备了磷酸镁盐涂层,该涂层可抑制与酸性固化液的过快反应,从而在不影响磷酸钙骨水泥性能的基础上制备出一款新型镁粉磷酸钙复合骨水泥。本发明所述复合骨水泥由固相和液相两部分组成,其中固相是由磷酸钙粉末和包覆镁粉按重量比混合而成,其中镁粉的加入质量占总固体的0.01

‑

20w.t%,液相是1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液,液固比为0.2

‑

0.5ml/g。所制备的复合骨水泥力学性能良好,降解速率更快,生物活性更好,在临床骨组织修复领域具有广阔的应用前景。

[0020]

与现有的技术相比,本发明的有益效果为:

[0021]

1.本发明所述的镁粉/磷酸钙复合骨水泥,可在调和形成糊状物之后,继而固化成块状填充物,可用于骨缺损处的填充。

[0022]

2.本发明将降解速率快且生物活性好的镁粉材料与磷酸钙骨水泥结合起来,并解决了纯镁粉与固化液反应速率过快而导致机械强度低的问题。

[0023]

本发明在提高复合骨水泥抗压强度的同时,改善材料的降解性能和生物活性,更有望应用于骨组织修复领域。

附图说明

[0024]

图1:镁粉表面的扫描照片:(a)原始镁粉,(b)处理6h,(c)处理12h,(d)处理24h;

[0025]

图2:镁粉表面未处理和处理12h后的xrd图谱;

[0026]

图3:镁粉与磷酸钙骨水泥复合后的表面形貌:(a)未处理镁粉复合磷酸钙骨水泥,(b)纯磷酸钙骨水泥,(c)处理后5wt.%镁粉复合磷酸钙骨水泥,(d)处理后10wt.%镁粉复合磷酸钙骨水泥;

[0027]

图4:添加不同含量、处理不同时间后的处理镁粉与磷酸钙骨水泥复合后的抗压强度,其中未处理镁粉与磷酸钙骨水泥复合作为对比数据;

[0028]

图5:处理镁粉复合磷酸钙骨水泥与纯磷酸钙骨水泥在不同时间点的体外降解率和ph值的比较;

[0029]

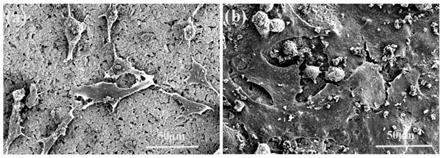

图6:纯磷酸钙骨水泥和处理后镁粉复合磷酸钙骨水泥的细胞粘附形态扫描照片;

[0030]

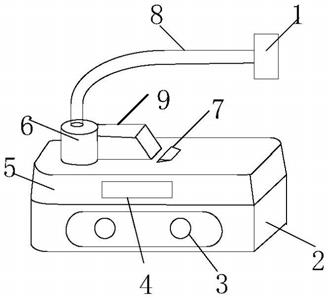

图7:镁粉/磷酸钙骨水泥制备流程。

具体实施方式

[0031]

现结合实施例、附图对本发明作进一步描述:

[0032]

实施例一:

[0033]

步骤一:镁粉的表面处理

[0034]

首先制备100ml 0.1mol/l kh2po4水溶液,然后称量直径约50μm的镁粉2g,在快速磁搅拌(400rpm)下,将镁粉缓慢加入kh2po4水溶液中处理镁粉6h。反应完成后,去除反应混合物上层的浊液。涂层粉末在干燥后储存以备进一步使用。xrd图谱表明处理后表面涂层的主要成分为磷酸镁钾。

[0035]

所述kh2po4水溶液可以由磷酸氢二钾溶液、磷酸二氢钾溶液、磷酸氢二钠溶液或磷酸二氢钠溶液取代

[0036]

步骤二:磷酸钙骨水泥制备

[0037]

取摩尔比1:1的磷酸四钙和磷酸氢钙粉末,将其放入行星球磨机中,无水乙醇作为溶剂进行湿磨,球磨速度为300rpm,球磨时间为12h,混合均匀后将浆料倒出并置于80℃的鼓风干燥箱中烘干12h。

[0038]

步骤三:镁粉

‑

磷酸钙复合骨水泥制备

[0039]

将处理6h后的镁粉按固相粉末总质量的5wt.%均匀掺入到磷酸钙骨水泥粉末中,得到复合骨水泥固相粉末。取1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液作为液相,液固比为0.4ml/g均匀混合粉体和液体。将调和后的糊状物置于聚四氟乙烯模具中,固化后取出,脱模后获得力学性能试样(φ6*10mm)。水化三天后的抗压强度约为10mpa,这表明添加处理6h后的包覆镁粉并不会降低复合骨水泥的力学性能。

[0040]

实施例二:

[0041]

步骤一:镁粉的表面处理

[0042]

与实例一类似,唯一区别在于处理时间由6h延长至12h。

[0043]

步骤二:磷酸钙骨水泥制备

[0044]

与实例一相同。

[0045]

步骤三:镁粉

‑

磷酸钙复合骨水泥制备

[0046]

将处理12h后的镁粉按固相粉末总质量的5wt.%均匀掺入到磷酸钙骨水泥粉末中,得到复合骨水泥固相粉末。取1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液作为液相,液固比为0.4ml/g均匀混合粉体和液体。将调和后的糊状物置于聚四氟乙烯模具中,固化后取出,脱模后获得力学性能试样(φ6*10mm)。水化三天后的抗压强度约为13mpa,这表明延长镁粉的处理时间可以提高复合骨水泥的力学性能。

[0047]

实施例三:

[0048]

步骤一:镁粉的表面处理

[0049]

与实例一类似,唯一区别在于处理时间由6h延长至24h。

[0050]

步骤二:磷酸钙骨水泥制备

[0051]

与实例一相同。

[0052]

步骤三:镁粉

‑

磷酸钙复合骨水泥制备

[0053]

将处理24h后的镁粉按固相粉末总质量的5wt.%均匀掺入到磷酸钙骨水泥粉末中,得到复合骨水泥固相粉末。取1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液作为液相,液固比为0.4ml/g均匀混合粉体和液体。将调和后的糊状物置于聚四氟乙烯模具中,固化后取出,脱模后获得力学性能试样(φ6*10mm)。水化三天后的抗压强度约为6mpa,这表明处理镁粉的时间过长会使得涂层失效从而影响复合骨水泥的力学性能。

[0054]

实施例四:

[0055]

步骤一:镁粉的表面处理

[0056]

与实例一相同。

[0057]

步骤二:磷酸钙骨水泥制备

[0058]

与实例一相同。

[0059]

步骤三:镁粉

‑

磷酸钙复合骨水泥制备

[0060]

将处理6h后的镁粉按固相粉末总质量的10wt.%均匀掺入到磷酸钙骨水泥粉末中,得到复合骨水泥固相粉末。取1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液作为液相,液固比为0.4ml/g均匀混合粉体和液体,将10wt.%包覆镁粉磷酸钙骨水泥与mc3t3

‑

e1细胞共同培养后观察细胞粘附情况,与纯cpc相比,10wt.%包覆镁粉磷酸钙骨水泥上细胞在其表面铺展更完全,即其对细胞亲和力更好。

[0061]

实施例五:

[0062]

步骤一:镁粉的表面处理

[0063]

与实例二相同。

[0064]

步骤二:磷酸钙骨水泥制备

[0065]

与实例一相同。

[0066]

步骤三:镁粉

‑

磷酸钙复合骨水泥制备

[0067]

将处理12h后的镁粉按固相粉末总质量的10wt.%均匀掺入到磷酸钙骨水泥粉末中,得到复合骨水泥固相粉末。取1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液作为液相,液固比为0.4ml/g均匀混合粉体和液体,将调和后的糊状物制成φ6*10mm的尺寸试样,固化一天后置于37℃、100%环境下的模拟体液中进行讲解实验。数据表明10wt.%的包覆镁粉磷酸钙骨水泥降解快于纯磷酸钙骨水泥,其ph值也高于纯骨水泥,表现出优异的降解性能。

[0068]

对比实施例:

[0069]

①

纯磷酸钙骨水泥制备:

[0070]

步骤一:取摩尔比1:1等摩尔磷酸四钙和磷酸氢钙粉末,将其放入行星球磨机中,无水乙醇作为溶剂进行湿磨,球磨速度是300rpm,球磨时间为12h,混合均匀后将浆料倒出并置于80℃的鼓风干燥箱中烘干12h;

[0071]

步骤二:取1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液作为液相,液固比为

0.4ml/g均匀混合粉体和液体,调和而成的糊状物即为磷酸钙骨水泥。

[0072]

将调和后的糊状物置于聚四氟乙烯模具中,固化后取出,脱模后获得力学性能试样(φ6*10mm)。水化三天后的抗压强度约为8.5mpa,表明纯磷酸钙骨水泥的力学性能低于5wt.%镁包覆的磷酸钙骨水泥。

[0073]

将调和后的糊状物制成φ6*10mm的尺寸试样,固化一天后置于37℃、100%环境下的模拟体液中进行讲解实验。数据表明纯磷酸钙骨水泥降解最慢,其ph值也最低。将纯磷酸钙骨水泥与mc3t3

‑

e1细胞共同培养后观察细胞粘附情况,细胞黏附和铺展良好,但效果不如5wt.%包覆镁粉磷酸钙骨水泥。

[0074]

②

未处理的镁粉

‑

磷酸钙复合骨水泥制备

[0075]

步骤一:与对比例一相同

[0076]

步骤二:镁粉不经处理;

[0077]

步骤三:取1mol/l的磷酸二氢钾和磷酸氢二钾的混合水溶液作为液相,液固比为0.4ml/g均匀混合粉体和液体,调和而成的糊状物即为对比镁粉磷酸钙复合骨水泥。

[0078]

将调和后的糊状物置于聚四氟乙烯模具中,固化后取出,脱模后获得力学性能试样(φ6*10mm)。水化三天后的抗压强度约为2mpa,表明纯镁复合磷酸钙骨水泥的力学性能最低。扫描电镜观察可看出纯镁复合磷酸钙骨水泥表面有大的孔洞,这是由于镁粉与酸性固化液反应释放出的气体产生的,而包覆镁粉复合磷酸钙骨水泥表面致密,未观测到大气孔产生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。