1.本实用新型属于高放废物地质处置缓冲材料砌块制备技术领域,具体涉及一种米级尺度缓冲材料环形砌块压制模具。

背景技术:

2.我国的高放废物采用的是深地质处置方式,利用人工屏障(废物罐、缓冲材料、回填材料等)及天然屏障(地下岩体)组成的多重屏障系统阻滞核素迁移。缓冲材料作为废物罐和地质体之间的最后一道人工屏障,起着工程屏障、水力学屏障、化学屏障、传导和散失放射性废物衰变热等重要作用,是地质处置库安全性和稳定性的有效保障。国内外研究表明,以蒙脱石为主要成分的膨润土被认为是高放废物地质处置最适宜的缓冲材料基材。

3.缓冲材料通常以砌块堆砌的形式包裹在废物罐周围,因此世界各国开展的室内大型模型试验和地下实验室现场原位试验的研究工作,大多采用的是缓冲材料预制砌块。缓冲材料砌块主要采用静力压实的制备方式生产,考虑到砌块在高压实作用力下将产生膨胀回弹现象,因此压制模具的设计加工是保证砌块工程性能的关键所在。同时,考虑到高压实缓冲材料砌块的体积和重量越来越大,其压实模具的操作也非人力可以实现,因此必须设计加工出适合机械操作的大型压制模具,为今后开展1:1的大型室内和现场模型试验奠定基础。因此研发出结构简单实用、组装和拆卸操作方便、适合工业化批量生产的压实模具具有重要的现实意义和实用价值。

技术实现要素:

4.本实用新型的目的在于,提供一种米级尺度缓冲材料环形砌块压制模具,可压制外径为1.2~1.6m,内径为0.5~0.6m,高度为0.2~0.5m,干密度为1.4~1.8g/cm3的工程尺度的缓冲材料大型砌块样品,为开展地下实验室缓冲材料现场原位试验提供原料基础和技术支撑,适用于机械化操作和工业化批量制备高压实膨润土砌块。

5.本实用新型采用的技术方案:

6.一种米级尺度缓冲材料环形砌块压制模具,包括底板、凹模内衬、凹模座、凸模座、定位挡、压板、芯柱、芯柱内衬、凸模衬板、芯柱凹槽,凹模座为半圆形,两个凹模座构成圆形凹模;凹模内衬为120

°

的扇形,3个凹模内衬构成圆形内衬布置在凹模座的内壁上;底板的顶面加工有与定位挡匹配的凹槽,定位挡安装在凹槽内;凹槽内加工有螺栓孔,压板放置于定位挡的上面,通过螺栓将其紧固;凹模放置在底板上,通过定位挡限位;底板在正中间位置设置有芯柱凹槽,芯柱为倒圆锥形,底部平台下表面设有限位台阶,限位台阶与芯柱凹槽配合对芯柱进行限位;芯柱内衬为120

°

的扇形,3个芯柱内衬包裹在芯柱外壁,3个芯柱内衬围成一个圆柱形整体;凸模衬板固定安装在凸模座上,构成凸模;凸模、凹模和芯柱及芯柱内衬合模后,凸模衬板与凹模内衬的间隙和凸模衬板与芯柱内衬的间隙均为0.1mm。

7.所述凹模组合形成的圆形直径较压制的环形砌块外径小1~2mm。

8.所述3个芯柱内衬组合后的直径较压制成的环形砌块内径大1~2mm。

9.所述凹模座和凹模内衬的设计高度为拟压制砌块高度的2倍,再加上1~2cm的导向高度;所述芯柱内衬的高度与凹模高度一致;所述凸模座和凸模衬板的整体设计高度要大于凹模高度5~10cm。

10.所述凹模座、凸模座、定位挡、压板和芯柱的材质为45#钢,所述凹模内衬、凸模衬板、芯柱内衬和底板采用4cr13材料。

11.所述凹模内衬、凸模衬板、芯柱内衬和底板与压制的环形砌块膨润土接触,淬火硬度为hrc55

‑

60,淬硬层不低于5mm。

12.所述底板和凸模平面度不大于0.2mm,凹模与底板之间的配合面与凹模内侧壁的垂直度不大于0.2mm。

13.所述凹模内衬顶部均设置吊环孔,便于吊装;凹模座内侧采用倾斜角为8.7

°

的斜面结构,凹模内衬外侧采用倾斜角为8.7

°

的斜面结构与凹模座斜面结构配合以方便吊装和拆卸。

14.所述芯柱外侧采用倾斜角为8.7

°

的斜面结构,芯柱内衬的内侧采用倾斜角为8.7

°

的斜面结构与芯柱斜面结构配合。

15.与现有技术相比,本实用新型的有益效果在于:

16.(1)本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具,采用分体式结构组合方式,结构简单实用,可以不定期更换(如衬板、螺栓、压板等)易损易耗配件,延长模具的使用寿命。

17.(2)本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具,设置了定位挡装置,组装和拆卸精准便捷,适用于机械化操作和工业化批量生产,生产效率大大提高。

18.(3)本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具,各部件具有强度大、硬度高的特点,适用于制备工程尺度的高压实膨润土砌块。

19.(4)本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具,设置了压板装置,可防止模具在高压作用下向上移动,有效保障砌块压制成型效果。

20.(5)本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具,其主要部件采用了加强筋结构,并在凸模座和芯柱中间采用减重孔方式,可有效保证使用强度的同时降低造价,起重操作也更加安全。

附图说明

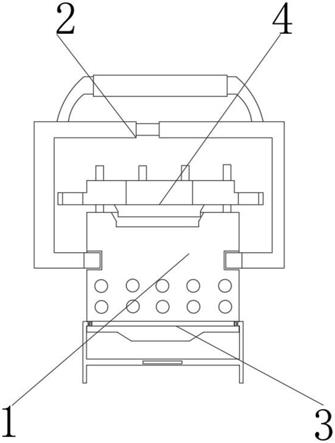

21.图1为本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具合模后的俯视图;

22.图2为本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具合模后的截面示意图;

23.图3为本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具的底板俯视图;

24.图4为本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具的芯柱截面图;

25.图5为本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具的芯柱内衬截面图;

26.图6为本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具的凹模内衬俯视图;

27.图7为本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具的凸模衬板俯视图;

28.图中:1

‑

底板、2

‑

凹模内衬、3

‑

凹模座、4

‑

凸模座、5

‑

定位挡、6

‑

压板、7

‑

底板吊耳、8

‑

凸模座吊耳、9

‑

凹模座吊耳、10

‑

螺栓、11

‑

螺栓、12

‑

螺栓、13

‑

芯柱、14

‑

芯柱内衬、15

‑

凸模衬板、16

‑

吊环孔、17

‑

吊环孔、18

‑

吊环孔、19

‑

螺栓孔、20

‑

吊耳孔、21

‑

芯柱凹槽。

具体实施方式

29.下面结合附图和具体实施例对本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具作进一步详细说明。

30.如图1~7所示,本实用新型提供的一种米级尺度缓冲材料环形砌块压制模具,可用于制备外径为1.6m、内径0.6m且高度可调整的缓冲材料环形砌块,包括底板1、凹模内衬2、凹模座3、凸模座4、定位挡5、压板6、底板吊耳7、凸模座吊耳8、凹模座吊耳9、螺栓10、螺栓11、螺栓12、芯柱13、芯柱内衬14、凸模衬板15、吊环孔16、吊环孔17、吊环孔18、螺栓孔19、吊耳孔20、芯柱凹槽21。

31.凹模座3为半圆形,两个凹模座3通过螺栓11构成圆形凹模;凹模内衬为120

°

的扇形,3个凹模内衬2构成圆形内衬布置在凹模座3的内壁上;整体凹模组合形成的圆形直径较压制的环形砌块外径小1~2mm。

32.如图3所示,底板1的顶面加工有4个与定位挡5匹配的凹槽,定位挡5安装在凹槽内;凹槽内加工有螺栓孔,压板6放置于定位挡5的上面,通过螺栓12将其紧固;凹模放置在底板1上,通过定位挡5限位;底板1在正中间位置设置有芯柱凹槽21,如图4所示,芯柱13为倒圆锥形,底部平台下表面设有限位台阶,限位台阶与芯柱凹槽21配合对芯柱13进行限位;如图5所示,芯柱内衬14为120

°

的扇形,3个芯柱内衬14包裹在芯柱13外壁,3个芯柱内衬14围成一个圆柱形整体;其组合后的直径较压制成的环形砌块内径大1~2mm。

33.所述凸模衬板15通过8个螺栓10固定安装在凸模座4上,构成凸模;凸模、凹模和芯柱13及芯柱内衬14合模后,凸模衬板15与凹模内衬2的间隙和凸模衬板15与芯柱内衬14的间隙均为0.1mm。为方便合模和拆卸,所述凸模座4设计成倒t型,且凸模衬板15四周尺寸较凸模座4大1cm,以防止出现卡模现象。

34.所述凹模座3和凹模内衬2的设计高度为拟压制砌块高度的2倍,再加上1~2cm的导向高度;所述芯柱内衬14的高度与凹模高度一致;所述凸模座4和凸模衬板15的整体设计高度要大于凹模高度5~10cm;所述底板1尺寸要匹配凹模座3和定位挡5,并预留出相应操作空间。

35.所述凹模座3、凸模座4、定位挡5、压板6和芯柱13的材质为45#钢,所述凹模内衬2、凸模衬板15、芯柱内衬14和底板1采用4cr13材料,所述螺栓10、11、12均采用高强度螺栓。

36.所有与膨润土接触的凹模内衬2、凸模衬板15、芯柱内衬14和底板1的淬火硬度为hrc55

‑

60,淬硬层不低于5mm。

37.所述底板1和凸模平面度不大于0.2mm,凹模与底板1之间的配合面与凹模内侧壁的垂直度不大于0.2mm。

38.所述凹模座3和凸模座4的外侧均采用加强筋结构,提高模具的整体强度和使用寿命。

39.所述凹模内衬2顶部均设置吊环孔16,便于吊装;凹模座3内侧采用倾斜角为8.7

°

的斜面结构,凹模内衬2外侧采用倾斜角为8.7

°

的斜面结构与凹模座3斜面结构配合以方便吊装和拆卸。

40.所述芯柱13外侧采用倾斜角为8.7

°

的斜面结构,芯柱内衬14的内侧采用倾斜角为8.7

°

的斜面结构与芯柱13斜面结构配合。

41.所述凸模座4采用整体式结构,中间与芯柱13和芯柱内衬14匹配,在四周设置4个凸模座吊耳8方便吊装;所述凸模衬板15设计成中间略微凸起型,凸模座4底部设计成与之匹配的凹陷型,使之方便对齐平整,凸模衬板15加工有8个与螺栓10匹配的螺栓孔19;所述凸模衬板15位于凸模座4底部,为防止砌块有压痕,采用8个螺栓10从上面反把。

42.所述底板1的顶面加工有4个与定位挡5匹配的凹槽,加工有与螺栓12匹配的螺栓孔,两个侧面各设置了2个与底板吊耳7匹配的吊耳孔20,在正中间设置了与芯柱13底部凸起匹配的芯柱凹槽21。

43.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应该涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。