1.本发明涉及相变储能材料技术领域,特别是涉及一种高导热超疏水相变微胶囊的制备方法。

背景技术:

2.相变材料是一种利用相变潜热进行能量存储的材料,通过其相转变过程中在近似恒温的条件下,吸收和放出热量来进行热能的储存和温度调节控制,因而相变储能技术在能源使用过程中能够极大提高能源的利用效率,在航空航天、建筑材料、食品包装以及纺织服装等领域得到了广泛的应用,但纯相变材料在实际使用过程中不可避免的存在泄露、易挥发和相分离等问题,制约相变储能技术的进一步发展。

3.微胶囊化相变材料是将微胶囊技术应用到相变材料中,将相变材料包裹在囊壁内,使相变材料所处的环境更加稳定。密胺树脂由于其优异的化学稳定性等特点被广泛用作微胶囊的壳材,然而其导热性能不佳,对微胶囊的导热率起到一定阻碍作用,造成储热效率减小,极大限制了其应用范围。中国发明专利申请cn112391148a使用金属氧化物或氮化物对微胶囊壳材聚丙烯酸酯进行改性,同时在相变芯材中加入碳化物提高微胶囊整体的导热性,金属氧化物或氮化物不含双键,无法参与到丙烯酸单体的聚合反应中,使得无机粒子在微胶囊壳材表面分布不均匀,而在芯材中引入碳化物会使制得的微胶囊带有颜色,限制了其在实际场景中的应用。中国发明专利申请cn107020054a将十七烷与金红石型纳米二氧化钛进行共混作为微胶囊的芯材,聚脲作壳材,通过在芯材中引入高导热纳米粒子来提升微胶囊的导热性,无机纳米粒子与相变材料一同被包裹在微胶囊内部,与外界环境直接接触的仍是导热性较差的聚脲树脂,因此环境温度在传递到芯材内部时仍受到有机壁材的阻碍,对微胶囊导热性能的提升效果不够明显。

4.超疏水材料具有防水、防污染、自清洁等重要特点,将其用于建筑涂料中可降低建筑物的清洁及维护成本,使得建筑物能长久保持亮丽的外观,用于纺织品中可得到具有自清洁功效的衣物面料,将超疏水性与相变材料的储能特性相结合能够给人类生活提供更舒适惬意的体验,达到更加节能环保的目的。中国发明专利申请cn104927779 b制备了一种壳材带微纳米结构的相变微胶囊,微胶囊平均粒径10

‑

1000μm,囊壳外表面粒子平均粒径150

‑

650nm,利用微纳结构所产生的粗糙度实现超疏水的效果,此种结构对于大粒径微胶囊可实现超疏水,对于小粒径微胶囊而言,微胶囊尺寸与纳米粒子尺寸相差不够明显,疏水效果则不够明显,因此无法用于需要小尺寸相变微胶囊的应用场合。

技术实现要素:

5.本发明的目的是针对现有技术的不足,提供一种高导热超疏水相变微胶囊的制备方法,通过高导热无机纳米粒子对壳材的改性提升微胶囊的导热系数,从而改善了微胶囊的过冷度,提高了热释放效率,选用氟碳型表面活性剂对相变芯材进行乳化,在对微胶囊粒径可调控的同时赋予了微胶囊超疏水的特性。

6.为达到上述目的,本发明提供了一种高导热超疏水相变微胶囊的制备方法,包括以下步骤:

7.1)改性无机纳米粒子的制备:将硅烷偶联剂溶解于乙醇中,配置成质量分数1

‑

10%的溶液,随后加入到无机纳米粒子和乙醇的混合体系中,超声振动20

‑

60min,室温下继续搅拌1

‑

4h,最后将产物过滤并用去离子水洗涤数次后,真空干燥得到白色粉末;

8.2)相变芯材乳液的制备:将乳化剂加酸调节至ph=4

‑

6,升温到40

‑

70℃,加热相变芯材使其熔融成液态后加入乳化剂中,高速分散10

‑

30min得到相变芯材乳液;

9.3)相变微胶囊乳液的制备:将改性无机纳米粒子、水溶型密胺预聚体和水超声振动5

‑

10min后加入到相变芯材乳液中,升温到50

‑

80℃,保温反应1

‑

3h,加酸调节体系至ph=3

‑

4,升温到80

‑

90℃,继续保温1

‑

2h,完成反应后降至室温得到相变微胶囊乳液。

10.为进一步实现本发明目的,优选地,所述步骤1)中的硅烷偶联剂为γ

‑

氨丙基三乙氧基硅烷、γ

‑

氨丙基三甲氧基硅烷或γ

‑

氨乙基氨丙基三甲氧基硅烷中的一种或多种。

11.优选地,所述步骤1)中的无机纳米粒子为纳米氧化铝、纳米氮化硼、纳米氮化铝或纳米氮化硅中的一种或多种。

12.优选地,所述步骤2)中的乳化剂为苯乙烯

‑

马来酸酐共聚物和氟碳类表面活性剂的复配,其中氟碳类表面活性剂为全氟壬烯氧基苯磺酸钠、全氟己基聚氧乙烯醚、全氟辛基聚氧乙烯醚或全氟烷基醇中的一种或多种,苯乙烯

‑

马来酸酐共聚物与氟碳类表面活性剂的配比为1:1

‑

10:1。

13.优选地,所述步骤2)中的乳化剂的添加量为相变芯材重量的3

‑

15%。

14.优选地,所述步骤2)和步骤3)中的酸为柠檬酸、丙烯酸、醋酸、稀硫酸或稀盐酸中的一种或多种,用于调节ph。

15.优选地,所述步骤2)中的相变芯材为正十四烷、正十六烷、正十八烷、正二十二烷中的一种或多种。

16.优选地,所述步骤2)中的水溶型密胺预聚体为氰特385、新力mf4750、上海帅科sk5710中的一种或多种。

17.优选地,所述步骤3)制得的相变微胶囊乳液的固含为30

‑

50%。

18.本发明使用含氨基的硅烷偶联剂对无机纳米粒子进行改性,纳米粒子表面富含有羟基,硅烷偶联剂在水解过程中与纳米粒子表面的羟基反应实现对纳米粒子的接枝改性,接上含氨基基团后的纳米粒子亲水性得到提高,在与水溶型密胺预聚体混合时能得到澄清的均一体系,且能与密胺预聚体中的氮羟甲基进行反应,使纳米粒子通过化学键连接到微胶囊的表面,使得单纯的有机体系壳材改性成为有机

‑

无机复合体系壳材,最终微胶囊的导热性能得到提升;未经表面处理的纳米粒子直接对壳材进行改性会存在与有机壳材相容性差的问题,并且仅通过壳材的固化过程将纳米粒子镶嵌在壳材的聚合网络中会造成纳米粒子在壳材中分布不均一,存在纳米粒子易从微胶囊表面脱离的缺陷。

19.另外,氟碳类表面活性剂与传统表面活性剂在分子结构上有着独特差异,以氟原子取代传统表面活性剂中疏水基团上的氢原子,把c

‑

h键结构转变为c

‑

f键,因此具有极高的表面活性,可降低体系的表面张力从而达到疏水的效果,通过调节表面活性剂的用量可改变微胶囊的尺寸,随着表面活性剂用量的增加,体系中胶束浓度会增大,相变芯材可被分散成更小的液滴,相应乳胶粒数目增加,得到的相变芯材乳液的粒径会减小,微胶囊粒径可

实现0.1

‑

100μm的调控,将其与碳氢表面活性剂复配用于相变材料的乳化来调控微胶囊的粒径并赋予微胶囊超疏水特性的相关研究目前还不多见。

20.与现有技术相比,本发明具有如下突出效果:

21.1、对无机纳米粒子进行改性,增大了亲水性,使其与壳材密胺预聚体的相容性提高,同时接枝上的氨基基团参与了预聚体的交联过程,使得无机纳米粒子更为牢固均匀地分布于微胶囊壳材上,极大改善了微胶囊的导热性能,导热系数提高至0.562w/(k

·

m),同时避免了在有机体系中引入无机粒子造成不稳定不相容的问题。

22.2、采用氟碳型乳化剂制备微胶囊,微胶囊尺寸可控,降低了乳液的表面能,赋予了微胶囊极好的疏水性能,水接触角达156

°

。

23.3、对微胶囊壳材进行改性后并未影响到对芯材的包覆率,制得的微胶囊焓值未出现明显降低,包覆的十八烷的微胶囊焓值可达190j/g。

附图说明

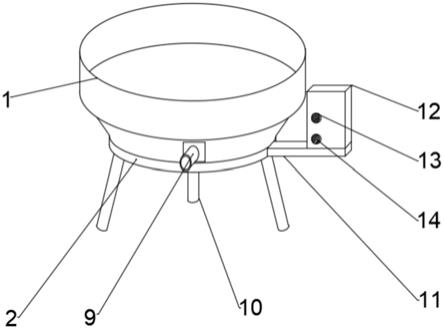

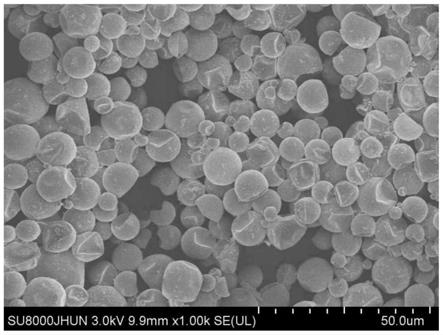

24.图1为实施例4相变微胶囊放大1000倍的sem图;

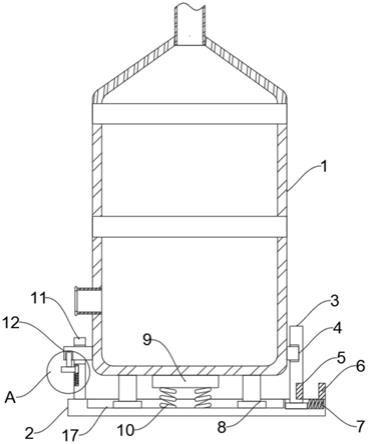

25.图2为实施例4相变微胶囊放大10000倍的sem图;

26.图3为实施例4相变微胶囊的dsc图;

27.图4为实施例4相变微胶囊乳液烘干后,微胶囊表面对水的静态接触角示意图。

具体实施方式

28.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

29.实施例1

30.1)改性无机纳米粒子的制备:将5g硅烷偶联剂γ

‑

氨丙基三乙氧基硅烷(kh550)溶解于乙醇中,配置成质量分数10%的溶液,随后加入到4g纳米氧化铝和20ml乙醇的混合体系中,超声振动20min,室温下继续搅拌3h,最后将产物过滤并用去离子水洗涤数次后,真空干燥得到白色粉末;

31.2)相变芯材乳液的制备:将100g固含10%的苯乙烯

‑

马来酸酐共聚物(sma)和1g全氟己基聚氧乙烯醚混合均匀,加柠檬酸调节至ph=4.8,升温到50℃,加热80g十八烷使其熔融成液态后加入乳化剂中,高速分散20min得到相变芯材乳液;

32.3)相变微胶囊乳液的制备:将2g改性后的纳米氧化铝、25g水溶型密胺预聚体新力mf4750和10g水超声振动5min后加入到相变芯材乳液中,升温到70℃,保温反应2h,加柠檬酸调节体系至ph=3.6,升温到80℃,继续保温1h,完成反应后降至室温得到相变微胶囊乳液。

33.实施例2

34.1)改性无机纳米粒子的制备:将4g硅烷偶联剂3

‑

氨基丙基三甲氧基硅烷(kh551)溶解于乙醇中,配置成质量分数5%的溶液,随后加入到4g纳米氮化铝和20ml乙醇的混合体系中,超声振动40min,室温下继续搅拌4h,最后将产物过滤并用去离子水洗涤数次后,真空

干燥得到白色粉末;

35.2)相变芯材乳液的制备:将100g固含10%的苯乙烯

‑

马来酸酐共聚物(sma)和2g全氟辛基聚氧乙烯醚混合均匀,加醋酸调节ph=6,升温到70℃,加热80g二十烷使其熔融成液态后加入乳化剂中,高速分散10min得到相变芯材乳液;

36.3)相变微胶囊乳液的制备:将3g改性后的纳米氮化铝、20g水溶型密胺预聚体上海帅科sk5710和10g水超声振动10min后加入到相变芯材乳液中,升温到80℃,保温反应2h,加醋酸调节体系ph=4,升温到90℃,继续保温2h,完成反应后降至室温得到相变微胶囊乳液。

37.实施例3

38.1)改性无机纳米粒子的制备:将4g硅烷偶联剂3

‑

氨基丙基三甲氧基硅烷(kh551)溶解于乙醇中,配置成质量分数2%的溶液,随后加入到4g纳米氮化硅和20ml乙醇的混合体系中,超声振动60min,室温下继续搅拌2h,最后将产物过滤并用去离子水洗涤数次后,真空干燥得到白色粉末;

39.2)相变芯材乳液的制备:将100g固含10%的苯乙烯

‑

马来酸酐共聚物(sma)和3g全氟壬烯氧基苯磺酸钠混合均匀,加柠檬酸调节至ph=4.8,升温到60℃,加热80g十八烷使其熔融成液态后加入乳化剂中,高速分散30min得到相变芯材乳液;

40.3)相变微胶囊乳液的制备:将3g改性后的纳米氮化硅、30g水溶型密胺预聚体新力mf4750和10g水超声振动5min后加入到相变芯材乳液中,升温到70℃,保温反应3h,加柠檬酸调节体系ph=3.2,升温到85℃,继续保温1h,完成反应后降至室温得到相变微胶囊乳液。

41.实施例4

42.1)改性无机纳米粒子的制备:将6g硅烷偶联剂γ

‑

氨丙基三乙氧基硅烷(kh550)溶解于乙醇中,配置成质量分数1%的溶液,随后加入到4g纳米氮化硼和20ml乙醇的混合体系中,超声振动30min,室温下继续搅拌4h,最后将产物过滤并用去离子水洗涤数次后,真空干燥得到白色粉末;

43.2)相变芯材乳液的制备:将100g固含10%的苯乙烯

‑

马来酸酐共聚物(sma)和5g全氟壬烯氧基苯磺酸钠混合均匀,加柠檬酸调节ph=4.2,升温到70℃,加热80g十八烷使其熔融成液态后加入乳化剂中,高速分散30min得到相变芯材乳液;

44.3)相变微胶囊乳液的制备:将3g改性后的纳米氮化硼、25g水溶型密胺预聚体氰特385和10g水超声振动10min后加入到相变芯材乳液中,升温到80℃,保温反应2h,加柠檬酸调节体系ph=3.6,升温到90℃,继续保温2h,完成反应后降至室温得到相变微胶囊乳液。

45.表1实施例性能

[0046] 实施例1实施例2实施例3实施例4导热系数0.272w/(k

·

m)0.401w/(k

·

m)0.425w/(k

·

m)0.562w/(k

·

m)水接触角110

°

148

°

133

°

156

°

焓值183j/g193j/g176j/g190j/g

[0047]

从表中测试的性能来看,实施例4采用的氮化硼对微胶囊导热系数的提升效果最好且采用全氟壬烯氧基苯磺酸钠获得的疏水性最优。从图1和2微胶囊的sem图中看到微胶囊呈现球形的单分散状态,表面出现一些凹陷的塌缩,对相变材料进行包覆时是在其相变点以上,相变材料是液体状态时进行的,包覆完成降到室温,相变材料转为固体状态,体积收缩,导致微胶囊壳材出现一定的形变,图中看到微胶囊表面分布有一些纳米级的小颗粒

物,证实纳米氮化硼成功接枝到了壳材表面。对壳材进行改性后并未降低对相变材料的包覆率,微胶囊的焓值未出现明显下降,仍保持190j/g的高焓值水平,如图3所示。图4在对实施例4的微胶囊乳液烘干后,测试微胶囊的水接触角看到其接触角达到了156

°

,具有超疏水特性。导热效果好且具有超疏水性的高焓值相变微胶囊相较于常规的相变微胶囊将有更广阔的应用前景和空间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。