1.本发明提供一种基于网络控制的自动下线贴标系统,属于工业自动化、线束加工等工业领域。

背景技术:

2.电缆网毛坯制作(下线)是电缆的制作工序中必不可少的环节,人工下线和贴标工序工作量庞大,易导致人员疲劳,效率下降,和质量问题的发生。

3.随着工业化进程的不断推进,汽车制造业、航空航天产业、高铁、舰船、军用装备等大型装备在当前和未来一段时间对电缆数量的需求势必呈现出井喷式的增长,当前手工生产的效率已无法满足日益增长的需求。

4.目前市场上少数导线标识设备主要有激光打标和打印贴标两种,其中激光打标设备对线材外皮材料、形式(单根、双绞线、三绞线)、颜色等有特需要求,因此存在一定局限性;打印贴标设备多为半自动形式,且无法实现即打即贴功能,不适用于批量生产标识内容不同的导线。

技术实现要素:

5.本发明所要解决的技术问题是:针对当前同类产品存在的不足,提供一种可通过网络控制的全自动下线贴标系统,可实现导线高精度自动下线、标识打印、标识粘贴、标识正确性检验,通过无线网络对设备的监控、控制和相关生产信息管理;具有性能可靠、功能完善、自动化程度高、可加工导线覆盖类型广、具备即打即贴功能等特点。

6.本发明的技术解决方案是:

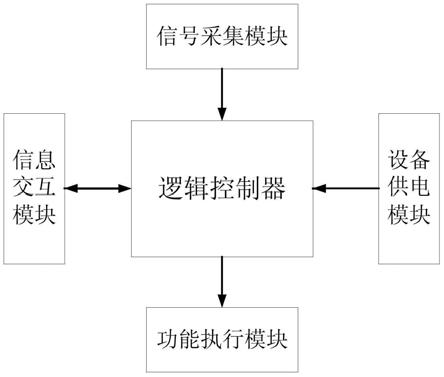

7.一种基于网络控制的自动下线贴标系统,包括:逻辑控制器、信息交互模块、信号采集模块以及功能执行模块;

8.信号采集模块通过各传感器获得相应外部状态信号,并对外部状态信号进行处理,以高速脉冲或数字量形式将外部状态信号传输给逻辑控制器;

9.信息交互模块包括工业路由器、二维码扫描器、打印引擎和上位机;工业路由器将逻辑控制器、上位机、打印引擎、二维码扫描器进行组网,信息交互模块将逻辑控制器输出的设备状态信息、二维码扫描器的扫描结果通过工业路由器发送至上位机,上位机将控制指令和导线标识内容通过工业路由器分别发送至逻辑控制器和打印引擎;

10.逻辑控制器接收信号采集模块发送的高速脉冲或数字量信号,根据接收到的信号进行阈值比较判断,如满足设定的阈值,逻辑控制器根据信息交互模块发送的控制指令控制功能执行模块完成首次贴头标、剪线甩废线、线头送出下线、贴尾标、贴头标、剪线甩线尾、单步运行至取标位、单步运行至贴标位、故障复位或初始化;如果不满足设定的阈值,则逻辑控制器不响应信息交互模块发送的控制指令。

11.进一步的,所述各传感器包括按键信号输入传感器、合页位置传感器、驱动器报警反馈传感器、滑台位置传感器、气缸位置传感器、打印机状态反馈传感器、安全保护传感器、

绝对值编码器;

12.信号采集模块采集到的上述各传感器的外部状态信号依次为:按键输入信号、合页位置信号、驱动器报警信号、滑台位置信号、气缸位置信号、打印引擎状态信号、安全保护信号以及编码器信号;其中编码器信号类型为ab相脉冲信号,其余为数字量信号。

13.进一步的,信息交互模块中,工业路由器接收逻辑控制器的设备状态信息和二维码扫描器的字符信息,发送至上位机进行显示与处理;设备状态信息包括各传感器的外部状态信息、设备所处流程信息、导线当前已下线长度信息、设备报警信息、当前设备设定参数信息;

14.工业路由器接收上位机发出的打印内容信息和控制指令,通过无线网络分别发送至打印引擎和逻辑控制器;打印内容信息即是指导线标识内容;控制指令包括首次贴头标、剪线甩废线、线头送出下线、贴尾标、贴头标、剪线甩线尾、单步运行至取标位、单步运行至贴标位、故障复位、初始化、急停、导线长度数据、取标位置数据。

15.进一步的,所述功能执行模块包括继电器单元、电磁阀单元、执行器单元、伺服驱动器单元;电磁阀单元中包括多个电磁阀,伺服驱动器单元中包括多个伺服驱动器;继电器单元中包括多个继电器;执行器单元包括多个气缸、多个气爪、真空发生器;

16.继电器单元、电磁阀单元接收逻辑控制器输出的数字控制信号,控制继电器与电磁阀的吸合和断开,执行器单元中各执行器所对应的继电器、电磁阀吸合时,执行器开始工作;伺服驱动单元就收到逻辑控制器输出的高速脉冲信号与数字控制信号,控制伺服电机带动丝杠运动。

17.进一步的,所述逻辑控制器上电后自动进入设备初始化流程,对各执行机构进行复位操作,完成后对各功能模块进行自检,确定各执行机构处于正确位置,打印引擎无报警信息,各传感器信号正常;

18.设备自检无错误后向信息交互模块中上位机发送初始化完成指令,等待上位机下达控制指令;当自检完毕后逻辑控制器接收到首次贴头标指令后,进入首次贴头标流程,向第三伺服驱动器发送高速脉冲信号与数字量方向信号控制导线牵引皮带电机运行50mm,当编码器返回信号经逻辑控制器计算达到50mm时,逻辑控制器停止向第三伺服驱动器发送高速脉冲信号,控制第一电磁阀吸合,令导线夹持模块的y轴伸出,之后再控制第三电磁阀吸合,令导线夹持模块上的气爪夹紧导线;

19.夹持完毕后逻辑控制器向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至取标签位置,上位机通过信息交互模块向打印引擎发送当前导线头标信息,逻辑控制器读取到打印引擎“ready”信号后控制第一继电器吸合触发打印开始,之后控制第十二电磁阀吸合,令真空发生器工作,再控制第十四电磁阀吸合,令吹标气管吹气,配合将打印出的标签转移至贴标合页;

20.标签转移完成后,逻辑控制器向第一伺服驱动器、第二伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的导线加持x轴滑台运行至贴头标位置、贴标滑台运行至贴标位置,运行到位后,逻辑控制器控制第二电磁阀吸合,令导线夹持模块的z轴下压,之后控制第十三电磁阀吸合,令贴标合页吸合,配合完成贴头标动作后复位,至此首次贴头标流程结束;

21.信息交互模块中上位机收到逻辑控制器发送的贴头标流程结束消息后,读取二维

码扫描器发送的二维码信息并与导线表中信息比对,信息一致则发送剪线甩废线指令至逻辑控制器,逻辑控制器收到剪线甩废线指令后,进入剪线甩废线流程;向第一伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴移动运行至送线位置,控制第十一电磁阀吸合,令导线牵引轮上行,之后控制第四电磁阀吸合,令导线张紧轮下行,动作到位后,逻辑控制器控制第六电磁阀吸合,令导线送出模块的z轴下压,之后控制第七电磁阀吸合,令线头送出气爪夹紧导线,控制第九电磁阀吸合,令线尾甩线气爪夹紧导线,动作到位后,逻辑控制器控制第八电磁阀吸合,令气剪剪短,控制第十一电磁阀吸合,令导线牵引轮下行,延时0.5s后,逻辑控制器控制第八电磁阀吸合,令气剪松开,控制第三电磁阀吸合,令导线夹持气爪松开,控制第十电磁阀吸合,令线尾甩线气缸甩线,控制第一电磁阀吸合,令导线夹持模块的y轴收回,向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至取标签位置,动作到位后,至此剪线甩废线流程结束;

22.信息交互模块中上位机收到逻辑控制器发送的剪线甩废线流程结束消息后,发送线头送出下线指令至逻辑控制器,逻辑控制器收到线头送出下线指令后,进入线头送出下线流程,控制第五电磁阀吸合,令导线送出模块的x轴伸出,控制第十电磁阀吸合,令线尾甩线气缸收回,向第一伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴移动运行至贴尾标位置,以上动作到位后,逻辑控制器控制第十一电磁阀吸合,令导线牵引轮下压,控制第七电磁阀吸合,令线头送出气爪松开,控制第六电磁阀吸合,令导线送出模块的z轴上行,控制第五电磁阀吸合,令导线送出模块的x轴收回,动作到位后,逻辑控制器根据导线长度信息向第三伺服驱动器持续发送动态频率变化的高速脉冲信号与数字量方向信号控制导线牵引皮带电机运行,当编码器返回信号经逻辑控制器计算达到预设下线长度时,逻辑控制器停止向第三伺服驱动其发送高速脉冲信号,至此线头送出下线流程结束;

23.信息交互模块中上位机收到逻辑控制器发送的线头送出下线流程结束消息后,发送贴尾标指令至逻辑控制器,逻辑控制器收到贴尾标指令后,进入贴尾标流程,控制第一电磁阀吸合,令导线夹持模块的y轴伸出,控制第三电磁阀吸合,令导线夹持气爪夹紧导线;上位机通过信息交互模块向打印引擎发送当前导线尾标信息,逻辑控制器读取到打印引擎“ready”信号后控制第一继电器吸合触发打印开始,控制第十二电磁阀吸合令真空发生器工作,控制第十四电磁阀吸合令吹标气管吹气,配合将打印出的标签转移至贴标合页,标签转移完成后,逻辑控制器向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至贴标位置,贴标滑台运行到位后,逻辑控制器控制第二电磁阀吸合令导线夹持模块的z轴下压,控制第十三电磁阀吸合令贴标合页吸合,配合完成贴头标动作后复位,至此贴尾标流程结束;

24.信息交互模块中上位机收到逻辑控制器发送的贴尾标流程结束消息后,读取二维码扫描器发送的二维码信息并与导线表中信息比对,信息一致则发送导线头标信息至打印引擎、发送贴头标指令至逻辑控制器,逻辑控制器收到贴头标指令后,进入贴头标流程,向第一伺服驱动器、第二伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴运行至贴尾标位置、贴标滑台运行至取标签位置,运行到位后,逻辑控制器读取到打印引擎“ready”信号后控制第一继电器吸合触发打印开始,控制第十二电磁阀吸合令真空发生器工作,控制第十四电磁阀吸合令吹标气管吹气,配合将打印出的标签转移至贴标板,

标签转移完成后,逻辑控制器向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至贴标位置,贴标滑台运行到位后,逻辑控制器控制第二电磁阀吸合令导线夹持模块的z轴下压,控制第十三电磁阀吸合令贴标合页吸合,配合完成贴头标动作后复位,至此贴头标流程结束;

25.信息交互模块中上位机收到逻辑控制器发送的贴头标流程结束消息后,读取二维码扫描器发送的二维码信息并与导线表中信息比对,信息一致则发送剪线甩线尾指令至逻辑控制器,逻辑控制器收到剪线甩线尾指令后,进入剪线甩线尾流程,向第一伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴移动运行至送线位置,控制第十一电磁阀吸合令导线牵引轮上行,控制第四电磁阀吸合令导线张紧轮下行,动作到位后,逻辑控制器控制第六电磁阀吸合令导线送出模块的z轴下压,控制第七电磁阀吸合令线头送出气爪夹紧导线,控制第九电磁阀吸合令线尾甩线气爪夹紧导线,动作到位后,逻辑控制器控制第八电磁阀吸合令气剪剪短,控制第十一电磁阀吸合令导线牵引轮下行,延时0.5s后,逻辑控制器控制第八电磁阀吸合令气剪松开,控制第三电磁阀吸合令导线夹持气爪松开,控制第十电磁阀吸合令线尾甩线气缸甩线,控制第一电磁阀吸合令导线夹持模块的y轴收回,向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至取标签位置,以上各动作到位后,至此剪线甩线尾流程结束,单根导线下线结束。

26.进一步的,导线加持模块包括导线加持x轴滑台、导线加持y轴气缸、导线加持z轴气缸和导线加持气爪;导线加持气爪夹持导线后,其通过x、y、z轴的组合运动完成导线在设备内的移动和配合贴标。

27.进一步的,导线送出模块包括导线送出x轴、导线送出z轴和线头送出气爪组成,线头送出气爪夹持导线后,导线送出x轴伸出,在导线送出z轴配合移动下,将导线线头送出设备。

28.进一步的,真空发生器:真空发生器利用正压气源产生负压,将标签吸附于贴标合页上;

29.吹标气管:吹表气管在标签剥离过程中朝标签吹气,将标签吹至贴标合页上;

30.贴标合页:贴标合页接到标签后,作为载体将标签转移至导线下方,并通过闭合的方式将标签贴于导线上;

31.导线牵引轮:导线牵引轮共四个,分上下两部分,各两个牵引轮,分别驱动一条皮带轮,上下两部分闭合后压紧导线,牵引轮转动带动皮带摩擦,实现导线牵引功能;

32.导线张紧轮:导线张紧轮用于将自动下线贴标系统内部的导线张紧,避免贴标过程中导线松弛导致的贴标失败;

33.线头送出气爪:线头送出气爪属于导线送出模块,负责加持导线线头;

34.线尾甩线气爪:线尾甩线气爪安装于线尾甩线气缸上,用于夹持导线线尾,与线尾甩线气缸配合将导线线尾甩出设备;

35.气剪:气剪用于导线裁剪,当下线到达指定长度后,气剪负责将导线剪断;

36.导线夹持气爪:导线加持气爪属于导线加持模块,导线在设备内时,导线加持气爪夹持导线完成移动和贴标等工作;

37.线尾甩线气缸:线尾甩线气缸实现90

°

旋转,带动线尾甩线气爪完成甩线尾动作;

38.导线牵引皮带电机:导线牵引皮带电机与导线牵引轮连接,驱动导线牵引轮旋转。

39.进一步的,所述第三伺服驱动器控制的导线牵引皮带电机根据导线剩余长度自适应牵引速度,速度范围为0.2m/s—1.2m/s。

40.进一步的,还包括电源模块,电源模块包括交流电源和直流电源;交流电源由外部电源直接供电,经过漏电保护器、交流接触器后与第二继电器、第三继电器、第四继电器公共端连接,为自动上线机、传送带、伺服驱动器供电;直流电源包括24v直流直流电源和5v直流电源,24v直流电源为逻辑控制器、编码器、信号采集模块内各传感器供电;5v直流电源为二维码扫描器供电。

41.本发明与现有技术相比的优点在于:

42.(1)本发明自动化程度高,可自动完成导线下线、标签打印、标签粘贴、贴标质量检测、导线裁剪等功能,并可通过上位机实时监测设备工作流程,相比传统手工下线贴标操作,降低了人员数量和工作强度。

43.(2)本发明操作简单,全部操作均可通过上位机配套专用软件完成,无需再在设备端进行操作与设定;上位机软件自带导线信息自动导入和筛查功能,提高了导线信息录入效率,避免了因人工录入导线信息可能发生的错误。

44.(3)本发明可靠性高,控制器与执行机构采用高可靠性的工业级产品,可满足联系长期连续工作要求。设备具备自检、报警与故障定位功能,用户可根据上位机所显示的详细故障原因快速排除设备故障。

45.(4)本发明具备即打即贴功能,可实时根据当前导线标识内容完成打印贴标工作,能满足批量不同标识导线的快速生产要求,在发生打印错误时,只需重新打印当前错误标签,对后续导线标识打印无影响。

46.(5)本发明通过二维码扫描器对导线标识进行检测,实现了对贴标质量的闭环管理。

附图说明

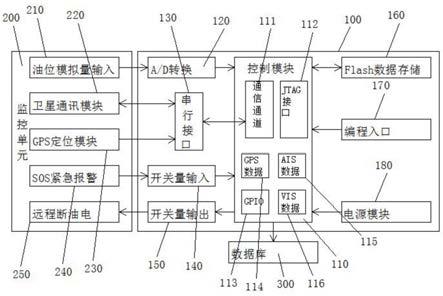

47.图1为本发明的系统框图;

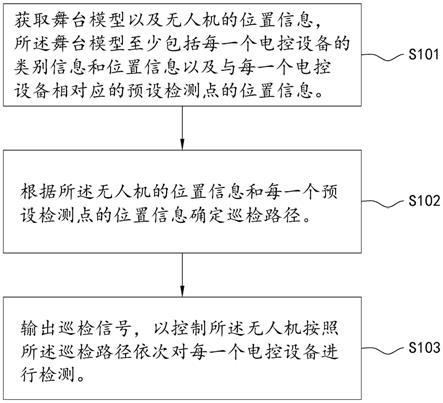

48.图2为本发明的信息交互模块组成框图;

49.图3为本发明的信号采集模块组成框图;

50.图4为本发明的设备供电模块组成框图;

51.图5为本发明的功能执行模块组成框图;

52.图6为本发明的工作流程图;

具体实施方式

53.如图1所示,本发明提出一种基于网络控制的自动下线贴标系统,包括:逻辑控制器、信息交互模块、信号采集模块以及功能执行模块;

54.信号采集模块通过各传感器获得相应外部状态信号,并对外部状态信号进行处理,以高速脉冲或数字量形式将外部状态信号传输给逻辑控制器;

55.信息交互模块包括工业路由器、二维码扫描器、打印引擎和上位机;工业路由器将逻辑控制器、上位机、打印引擎、二维码扫描器进行组网,信息交互模块将逻辑控制器输出的设备状态信息、二维码扫描器的扫描结果通过工业路由器发送至上位机,上位机将控制

指令和导线标识内容通过工业路由器分别发送至逻辑控制器和打印引擎;

56.逻辑控制器接收信号采集模块发送的高速脉冲或数字量信号,根据接收到的信号进行阈值比较判断,如满足设定的阈值,逻辑控制器根据信息交互模块发送的控制指令控制功能执行模块完成首次贴头标、剪线甩废线、线头送出下线、贴尾标、贴头标、剪线甩线尾、单步运行至取标位、单步运行至贴标位、故障复位或初始化;如果不满足设定的阈值,则逻辑控制器不响应信息交互模块发送的控制指令。

57.如图3所示,各传感器包括按键信号输入传感器、合页位置传感器、驱动器报警反馈传感器、滑台位置传感器、气缸位置传感器、打印机状态反馈传感器、安全保护传感器、绝对值编码器;

58.信号采集模块采集到的上述各传感器的外部状态信号依次为:按键输入信号、合页位置信号、驱动器报警信号、滑台位置信号、气缸位置信号、打印引擎状态信号、安全保护信号以及编码器信号;其中编码器信号类型为ab相脉冲信号,其余为数字量信号。

59.如图2所示,信息交互模块中,工业路由器接收逻辑控制器的设备状态信息和二维码扫描器的字符信息,发送至上位机进行显示与处理;设备状态信息包括各传感器的外部状态信息、设备所处流程信息、导线当前已下线长度信息、设备报警信息、当前设备设定参数信息;

60.工业路由器接收上位机发出的打印内容信息和控制指令,通过无线网络分别发送至打印引擎和逻辑控制器;打印内容信息即是指导线标识内容;控制指令包括首次贴头标、剪线甩废线、线头送出下线、贴尾标、贴头标、剪线甩线尾、单步运行至取标位、单步运行至贴标位、故障复位、初始化、急停、导线长度数据、取标位置数据。

61.如图5和图6所示,功能执行模块包括继电器单元、电磁阀单元、执行器单元、伺服驱动器单元;电磁阀单元中包括多个电磁阀,伺服驱动器单元中包括多个伺服驱动器;继电器单元中包括多个继电器;执行器单元包括多个气缸、多个气爪、真空发生器;

62.继电器单元、电磁阀单元接收逻辑控制器输出的数字控制信号,控制继电器与电磁阀的吸合和断开,执行器单元中各执行器所对应的继电器、电磁阀吸合时,执行器开始工作;伺服驱动单元就收到逻辑控制器输出的高速脉冲信号与数字控制信号,控制伺服电机带动丝杠运动。

63.逻辑控制器上电后自动进入设备初始化流程,对各执行机构进行复位操作,完成后对各功能模块进行自检,确定各执行机构处于正确位置,打印引擎无报警信息,各传感器信号正常;

64.设备自检无错误后向信息交互模块中上位机发送初始化完成指令,等待上位机下达控制指令;当自检完毕后逻辑控制器接收到首次贴头标指令后,进入首次贴头标流程,向第三伺服驱动器发送高速脉冲信号与数字量方向信号控制导线牵引皮带电机运行50mm,当编码器返回信号经逻辑控制器计算达到50mm时,逻辑控制器停止向第三伺服驱动器发送高速脉冲信号,控制第一电磁阀吸合,令导线夹持模块的y轴伸出,之后再控制第三电磁阀吸合,令导线夹持模块上的气爪夹紧导线;

65.夹持完毕后逻辑控制器向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至取标签位置,上位机通过信息交互模块向打印引擎发送当前导线头标信息,逻辑控制器读取到打印引擎“ready”信号后控制第一继电器吸合触发打印开始,之后

控制第十二电磁阀吸合,令真空发生器工作,再控制第十四电磁阀吸合,令吹标气管吹气,配合将打印出的标签转移至贴标合页;

66.标签转移完成后,逻辑控制器向第一伺服驱动器、第二伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的导线加持x轴滑台运行至贴头标位置、贴标滑台运行至贴标位置,运行到位后,逻辑控制器控制第二电磁阀吸合,令导线夹持模块的z轴下压,之后控制第十三电磁阀吸合,令贴标合页吸合,配合完成贴头标动作后复位,至此首次贴头标流程结束;

67.信息交互模块中上位机收到逻辑控制器发送的贴头标流程结束消息后,读取二维码扫描器发送的二维码信息并与导线表中信息比对,信息一致则发送剪线甩废线指令至逻辑控制器,逻辑控制器收到剪线甩废线指令后,进入剪线甩废线流程;向第一伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴移动运行至送线位置,控制第十一电磁阀吸合,令导线牵引轮上行,之后控制第四电磁阀吸合,令导线张紧轮下行,动作到位后,逻辑控制器控制第六电磁阀吸合,令导线送出模块的z轴下压,之后控制第七电磁阀吸合,令线头送出气爪夹紧导线,控制第九电磁阀吸合,令线尾甩线气爪夹紧导线,动作到位后,逻辑控制器控制第八电磁阀吸合,令气剪剪短,控制第十一电磁阀吸合,令导线牵引轮下行,延时0.5s后,逻辑控制器控制第八电磁阀吸合,令气剪松开,控制第三电磁阀吸合,令导线夹持气爪松开,控制第十电磁阀吸合,令线尾甩线气缸甩线,控制第一电磁阀吸合,令导线夹持模块的y轴收回,向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至取标签位置,动作到位后,至此剪线甩废线流程结束;

68.信息交互模块中上位机收到逻辑控制器发送的剪线甩废线流程结束消息后,发送线头送出下线指令至逻辑控制器,逻辑控制器收到线头送出下线指令后,进入线头送出下线流程,控制第五电磁阀吸合,令导线送出模块的x轴伸出,控制第十电磁阀吸合,令线尾甩线气缸收回,向第一伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴移动运行至贴尾标位置,以上动作到位后,逻辑控制器控制第十一电磁阀吸合,令导线牵引轮下压,控制第七电磁阀吸合,令线头送出气爪松开,控制第六电磁阀吸合,令导线送出模块的z轴上行,控制第五电磁阀吸合,令导线送出模块的x轴收回,动作到位后,逻辑控制器根据导线长度信息向第三伺服驱动器持续发送动态频率变化的高速脉冲信号与数字量方向信号控制导线牵引皮带电机运行,当编码器返回信号经逻辑控制器计算达到预设下线长度时,逻辑控制器停止向第三伺服驱动其发送高速脉冲信号,至此线头送出下线流程结束;

69.信息交互模块中上位机收到逻辑控制器发送的线头送出下线流程结束消息后,发送贴尾标指令至逻辑控制器,逻辑控制器收到贴尾标指令后,进入贴尾标流程,控制第一电磁阀吸合,令导线夹持模块的y轴伸出,控制第三电磁阀吸合,令导线夹持气爪夹紧导线;上位机通过信息交互模块向打印引擎发送当前导线尾标信息,逻辑控制器读取到打印引擎“ready”信号后控制第一继电器吸合触发打印开始,控制第十二电磁阀吸合令真空发生器工作,控制第十四电磁阀吸合令吹标气管吹气,配合将打印出的标签转移至贴标合页,标签转移完成后,逻辑控制器向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至贴标位置,贴标滑台运行到位后,逻辑控制器控制第二电磁阀吸合令导线夹持模块的z轴下压,控制第十三电磁阀吸合令贴标合页吸合,配合完成贴头标动作后复位,至

此贴尾标流程结束;

70.信息交互模块中上位机收到逻辑控制器发送的贴尾标流程结束消息后,读取二维码扫描器发送的二维码信息并与导线表中信息比对,信息一致则发送导线头标信息至打印引擎、发送贴头标指令至逻辑控制器,逻辑控制器收到贴头标指令后,进入贴头标流程,向第一伺服驱动器、第二伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴运行至贴尾标位置、贴标滑台运行至取标签位置,运行到位后,逻辑控制器读取到打印引擎“ready”信号后控制第一继电器吸合触发打印开始,控制第十二电磁阀吸合令真空发生器工作,控制第十四电磁阀吸合令吹标气管吹气,配合将打印出的标签转移至贴标板,标签转移完成后,逻辑控制器向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至贴标位置,贴标滑台运行到位后,逻辑控制器控制第二电磁阀吸合令导线夹持模块的z轴下压,控制第十三电磁阀吸合令贴标合页吸合,配合完成贴头标动作后复位,至此贴头标流程结束;

71.信息交互模块中上位机收到逻辑控制器发送的贴头标流程结束消息后,读取二维码扫描器发送的二维码信息并与导线表中信息比对,信息一致则发送剪线甩线尾指令至逻辑控制器,逻辑控制器收到剪线甩线尾指令后,进入剪线甩线尾流程,向第一伺服驱动器发送高速脉冲信号与数字量方向信号控制导线夹持模块的x轴移动运行至送线位置,控制第十一电磁阀吸合令导线牵引轮上行,控制第四电磁阀吸合令导线张紧轮下行,动作到位后,逻辑控制器控制第六电磁阀吸合令导线送出模块的z轴下压,控制第七电磁阀吸合令线头送出气爪夹紧导线,控制第九电磁阀吸合令线尾甩线气爪夹紧导线,动作到位后,逻辑控制器控制第八电磁阀吸合令气剪剪短,控制第十一电磁阀吸合令导线牵引轮下行,延时0.5s后,逻辑控制器控制第八电磁阀吸合令气剪松开,控制第三电磁阀吸合令导线夹持气爪松开,控制第十电磁阀吸合令线尾甩线气缸甩线,控制第一电磁阀吸合令导线夹持模块的y轴收回,向第二伺服驱动器发送高速脉冲信号与数字量方向信号控制贴标滑台运行至取标签位置,以上各动作到位后,至此剪线甩线尾流程结束,单根导线下线结束。

72.导线加持模块包括导线加持x轴滑台、导线加持y轴气缸、导线加持z轴气缸和导线加持气爪;导线加持气爪夹持导线后,其通过x、y、z轴的组合运动完成导线在设备内的移动和配合贴标。

73.导线送出模块包括导线送出x轴、导线送出z轴和线头送出气爪组成,线头送出气爪夹持导线后,导线送出x轴伸出,在导线送出z轴配合移动下,将导线线头送出设备。

74.真空发生器:真空发生器利用正压气源产生负压,将标签吸附于贴标合页上;

75.吹标气管:吹表气管在标签剥离过程中朝标签吹气,将标签吹至贴标合页上;

76.贴标合页:贴标合页接到标签后,作为载体将标签转移至导线下方,并通过闭合的方式将标签贴于导线上;

77.导线牵引轮:导线牵引轮共四个,分上下两部分,各两个牵引轮,分别驱动一条皮带轮,上下两部分闭合后压紧导线,牵引轮转动带动皮带摩擦,实现导线牵引功能;

78.导线张紧轮:导线张紧轮用于将自动下线贴标系统内部的导线张紧,避免贴标过程中导线松弛导致的贴标失败;

79.线头送出气爪:线头送出气爪属于导线送出模块,负责加持导线线头;

80.线尾甩线气爪:线尾甩线气爪安装于线尾甩线气缸上,用于夹持导线线尾,与线尾

甩线气缸配合将导线线尾甩出设备;

81.气剪:气剪用于导线裁剪,当下线到达指定长度后,气剪负责将导线剪断;

82.导线夹持气爪:导线加持气爪属于导线加持模块,导线在设备内时,导线加持气爪夹持导线完成移动和贴标等工作;

83.线尾甩线气缸:线尾甩线气缸实现90

°

旋转,带动线尾甩线气爪完成甩线尾动作;

84.导线牵引皮带电机:导线牵引皮带电机与导线牵引轮连接,驱动导线牵引轮旋转。

85.第三伺服驱动器控制的导线牵引皮带电机根据导线剩余长度自适应牵引速度,速度范围为0.2m/s—1.2m/s。

86.如图4所示,还包括电源模块,电源模块包括交流电源和直流电源;交流电源由外部电源直接供电,经过漏电保护器、交流接触器后与第二继电器、第三继电器、第四继电器公共端连接,为自动上线机、传送带、伺服驱动器供电;直流电源包括24v直流直流电源和5v直流电源,24v直流电源为逻辑控制器、编码器、信号采集模块内各传感器供电;5v直流电源为二维码扫描器供电。

87.实施例:

88.如图1所示,本实施例基于网络控制的自动下线贴标设备,包括逻辑控制器、信息交互模块、信号采集模块、设备供电模块、功能执行模块。逻辑控制器中储存有数据研判和设备控制程序。信息交互模块将逻辑控制器的工作状态、二维码扫描器的扫描结果通过工业路由器发送至上位机,上位机将控制指令和导线标识内容通过工业路由器分别发送至逻辑控制器和打印引擎。信号采集模块中各传感器负责对设备所需的信号进行采集,并通过各自的处理电路将处理后的信号传输到逻辑控制器的对应接口。功能执行模块根据逻辑控制器的指令操作各继电器、电磁阀、伺服驱动器实现对设备各执行机构的启停和调速控制。设备供电模块为自动下线贴标机提供电源保障,根据各原件供电要求分别提供220v交流、24v和5v直流供电。

89.如图2所示,信息交互模块由工业路由器、二维码扫描器、打印引擎、上位机(一体式工控机)、专用控制程序组成,其中二维码扫描器、打印引擎、上位机、逻辑控制器分别与工业路由器通过wifi无线信号连接进行数据交换。

90.如图3所示,信号采集模块中信号来源包括按键输入信号、合页位置信号、驱动器报警信号、滑台位置信号、气缸位置信号、打印引擎状态信号、安全保护信号、编码器信号。其中编码器信号类型为ab相脉冲信号,其余为数字量信号。信号采集模块中传感器信号作为逻辑控制器的控制依据。

91.如图4所示,供电模块由交流电源、直流电源和保护电路组成。交流电源为自动下线贴标设备提供220v交流供电,直流电源为自动下线贴标设备提供24v和5v直流供电。保护电路功能包括过流保护、过载保护、过压保护和漏电保护。通过保护电路后的电源为各用电设备提供电力保障。

92.如图5所示,功能执行模块由继电器单元、电磁阀单元、执行器单元、伺服驱动器单元组成;继电器单元、电磁阀单元接收逻辑控制器输出的数字控制信号,控制继电器与电磁阀的吸合和断开,执行器单元中各执行器所对应的继电器、电磁阀吸合时,执行器开始工作。伺服驱动单元就收到逻辑控制器输出的高速脉冲信号与数字控制信号,控制伺服电机带动丝杠运动。

93.如图6所示,为基于网络控制的自动下线贴标设备工作过程的基本流程图。该流程主要包括初始化、首次贴头标、剪线甩废线、线头送出下线、贴尾标、贴头标、剪线甩线尾共七部分。

94.初始化:设备开机后或逻辑控制器接收到上位机发送的初始化指令时对设备各执行机构进行复位操作,复位完成后对各功能模块进行自检,确定各执行机构是否处于正确位置,打印引擎是否无报警信息,各传感器信号是否正常。

95.首次贴头标:逻辑控制器就收到上位机发送的首次贴头标指令时,设备进入首次贴头标流程,依次完成导线牵引、标签打印、标签转移、贴头标等工序。

96.剪线甩废线:逻辑控制器就收到上位机发送的剪线甩废线指令时,设备进入剪线甩废线流程,依次完成导线牵引、线头抓取、剪线、废线甩出等工序。

97.线头送出下线:逻辑控制器就收到上位机发送的线头送出下线指令时,设备进入线头送出下线流程,依次完成线头送出、导线牵引下线等工序。

98.贴尾标:逻辑控制器就收到上位机发送的贴尾标指令时,设备进入贴尾标流程,依次完成标签打印、标签转移、贴尾标等工序。

99.贴头标:逻辑控制器就收到上位机发送的贴头标指令时,设备进入贴头标流程,依次完成导线牵引、标签打印、标签转移、贴尾标等工序。

100.剪线甩线尾:逻辑控制器就收到上位机发送的剪线甩线尾指令时,设备进入剪线甩线尾流程,依次完成导线牵引、线头抓取、剪线、线尾甩出等工序。

101.本发明自动化程度高,可自动完成导线下线、标签打印、标签粘贴、贴标质量检测、导线裁剪等功能,并可通过上位机实时监测设备工作流程,相比传统手工下线贴标操作,降低了人员数量和工作强度。且本发明具备即打即贴功能,可实时根据当前导线标识内容完成打印贴标工作,能满足批量不同标识导线的快速生产要求,在发生打印错误时,只需重新打印当前错误标签,对后续导线标识打印无影响。

102.本发明未详细说明部分属本领域技术人员公知常识。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。