具有复合缓冲层的led外延结构及其制备方法

技术领域

1.本发明涉及半导体发光器件领域,具体地涉及一种具有复合缓冲层的led 外延结构及其制备方法。

背景技术:

2.发光二极管(英文:light emitting diode,简称:led)作为一种新型节能、环保固态照明光源,具有能效高、体积小、重量轻、响应速度快以及寿命长等优点,使其在很多领域得到了广泛应用。目前的主流半导体发光材料如氮化镓等,存在和衬底晶格失配和热失配等问题,从而影响器件的使用寿命和发光效率。为解决这个问题,通常在衬底上生长氮化铝缓冲层来作为过渡层以减小晶格失配等问题。

3.但是当前的氮化铝缓冲层通常为单层结构,依然与衬底及半导体层之间存在一定程度的晶格不匹配,使得在其上生长的半导体外延片位错密度较大,而且单层结构的薄氮化铝缓冲层也不利于提高led的发光效率。

技术实现要素:

4.本发明的目的在于提供一种具有复合缓冲层的led外延结构及其制备方法。

5.本发明提供一种具有复合缓冲层的led外延结构,所述外延结构从下向上依次包括衬底、复合缓冲层、以及半导体层;

6.所述复合缓冲层包含至少一个双层组合单元,每个组合单元包括一层第一缓冲层和一层第二缓冲层,当组合单元为多个时,所述第一缓冲层和所述第二缓冲层交替层叠,最下层所述第一缓冲层设于所述衬底之上,所述第二缓冲层设于所述第一缓冲层背离所述衬底的一侧,所述半导体层设于最上层所述第二缓冲层之上;

7.所述第一缓冲层与所述衬底之间的晶格常数差值小于或等于45%,所述第二缓冲层与相邻于所述复合缓冲层的半导体层之间的晶格常数差值小于或等于 5%。

8.作为本发明的进一步改进,所述第一缓冲层和所述第二缓冲层为氮化物缓冲层。

9.作为本发明的进一步改进,所述第一缓冲层和所述第二缓冲层的组合单元数范围为1~20,所述复合缓冲层的厚度范围为2~500nm。

10.作为本发明的进一步改进,所述第一缓冲层的厚度范围为0.01~50nm。

11.作为本发明的进一步改进,所述第二缓冲层的厚度范围为2~200nm。

12.作为本发明的进一步改进,所述衬底为蓝宝石衬底、或硅基衬底、或碳化硅衬底或上述衬底的复合衬底。

13.作为本发明的进一步改进,相邻于所述复合缓冲层的所述半导体层为硅、或锗、或砷化镓、或宽禁带ⅲ族氮化物半导体材料中的一种。

14.为解决上述问题,本发明还提供一种具有复合缓冲层的led外延结构的制备方法,包括步骤:

15.提供一衬底;

16.在所述衬底上生长第一缓冲层,所述第一缓冲层与所述衬底之间的晶格常数差值小于或等于45%;

17.在所述第一缓冲层上生长第二缓冲层;

18.周期性重复生长所述第一缓冲层和所述第二缓冲层,形成复合缓冲层;

19.在所述第二缓冲层上生长半导体层,所述第二缓冲层与相邻于所述复合缓冲层的半导体层之间的晶格常数差值小于或等于5%。

20.作为本发明的进一步改进,生长所述第一缓冲层和所述第二缓冲层的周期数范围为1~20,所述复合缓冲层的生长厚度范围为2~500nm。

21.作为本发明的进一步改进,所述衬底为蓝宝石衬底、或si基衬底、或sic 衬底或上述衬底的复合衬底。

22.作为本发明的进一步改进,所述第一缓冲层为氮化物缓冲层,其生长温度范围为0~850℃,其靶基距范围为20~120mm,其溅射功率范围为100~20000w,其溅射时间范围为0~30min,其生长厚度范围为0.01~50nm。

23.作为本发明的进一步改进,生长所述第一缓冲层时还需通入流量范围为 0~200sccm的氮气,和流量范围为0~200sccm的氩气,和流量范围为0~5sccm 的氧气。

24.作为本发明的进一步改进,相邻于所述复合缓冲层的所述半导体层为为硅、或锗、或砷化镓、或宽禁带ⅲ族氮化物半导体材料中的一种。

25.作为本发明的进一步改进,所述第二缓冲层为氮化物缓冲层,其生长温度范围为0~850℃,靶基距范围为20~120mm,溅射功率范围为100~20000w,其溅射时间范围为0~30min,其生长厚度范围为2~200nm。

26.作为本发明的进一步改进,生长所述第二缓冲层时还需通入流量范围为 0~200sccm的氮气,和流量范围为0~200sccm的氩气,和流量范围为0~5sccm 的氧气。

27.作为本发明的进一步改进,在生长所述第二缓冲层之前还要进行预溅射,预溅射工艺参数与生长所述第二缓冲层时一致,并在靶材和所述第二缓冲层之间设置遮挡片,预溅射时间范围为0~30min。

28.本发明的有益效果是:本发明将两层晶格常数分别接近于衬底和半导体层的缓冲层叠加形成复合缓冲层结构,使得衬底与半导体层之间的晶格匹配形成更好的过渡,改善外延长晶质量,减少底层的位错密度;并且通过形成周期性叠层的复合缓冲层结构,在进一步提高缓冲层的成膜质量的同时,形成具有分布布拉格反射(英文:distribute bragg reflection,简称:dbr)结构,提高轴向出光率。

附图说明

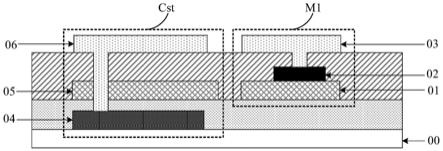

29.图1是本发明一实施方式中的具有复合缓冲层的led外延结构的示意图。

30.图2是本发明一实施方式中的具有复合缓冲层的led外延结构的制备方法的流程示意图。

具体实施方式

31.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施方式及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施方式仅是本申

请一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

32.下面详细描述本发明的实施方式,实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

33.为方便说明,本文使用表示空间相对位置的术语来进行描述,例如“上”、“下”、“后”、“前”等,用来描述附图中所示的一个单元或者特征相对于另一个单元或特征的关系。空间相对位置的术语可以包括设备在使用或工作中除了图中所示方位以外的不同方位。例如,如果将图中的装置翻转,则被描述为位于其他单元或特征“下方”或“上方”的单元将位于其他单元或特征“下方”或“上方”。因此,示例性术语“下方”可以囊括下方和上方这两种空间方位。

34.如图1所示,为本发明一实施方式提供的一种具有复合缓冲层的led外延结构,所述外延结构从下向上依次包括衬底1、复合缓冲层2、以及半导体层3。

35.所述复合缓冲层2包含至少一个双层组合单元,每个组合单元包括一层第一缓冲层21和一层第二缓冲层22,当组合单元为多个时,所述第一缓冲层 21和所述第二缓冲层22交替层叠,最下层所述第一缓冲层21设于所述衬底1 之上,所述第二缓冲层22设于所述第一缓冲层21背离所述衬底1的一侧,所述半导体层3设于最上层所述第二缓冲层22之上。

36.具体的,所述第一缓冲层21和所述第二缓冲层22为氮化物缓冲层,其具有平整的平面结构。在本实施方式中,所述第一缓冲层21和所述第二缓冲层 22为氮化铝缓冲层。

37.进一步的,所述第一缓冲层21与所述衬底1之间的晶格常数差值小于或等于45%,所述第二缓冲层22与相邻于所述复合缓冲层2的半导体层3之间的晶格常数差值小于或等于5%。

38.更进一步的,所述衬底1为蓝宝石衬底、或硅基衬底、或碳化硅衬底或上述衬底的复合衬底,或其它常见led衬底材料。

39.相邻于所述复合缓冲层2的所述半导体层3为硅、或锗、或砷化镓、或宽禁带ⅲ族氮化物半导体材料中的一种。

40.具体的,在本发明中,所述半导体层3为gan层,当所述衬底1为蓝宝石衬底时,所述第一缓冲层21的晶格常数为所述第二缓冲层22的晶格常数为当所述衬底1为si基衬底时,所述第一缓冲层21的晶格常数为所述第二缓冲层22的晶格常数为当所述衬底1为sic衬底时,所述第一缓冲层21的晶格常数为所述第二缓冲层22的晶格常数为

41.这里,一方面,所述第一缓冲层21的晶格常数接近于所述衬底1,可以减小所述第一缓冲层21和所述衬底1之间的晶格失配及热失配,提高缓冲层自身的质量,减少缓冲层因晶格失配等而出现的位错密度增加、受大的应力而产生裂纹等缺陷,从而提高生长于缓冲层之上的所述半导体层3的质量。

42.另一方面,所述第二缓冲层22的晶格常数接近于与之相邻的所述半导体层 3,可以减小所述半导体层3和所述第一缓冲层21之间的晶格失配及热失配,从而直接改善外延长晶质量,减少所述半导体层3的位错密度。

43.同时,所述第一缓冲层21和所述第二缓冲层22之间的晶格常数差异很小,两层之间的不匹配度可以忽略,从而相对于以往设计中单层氮化铝缓冲层的结构,本发明中经所述衬底1、所述第一缓冲层21、所述第二缓冲层22至所述半导体层3的各层之间的晶格常数、热导率等形成更平缓的过渡,使得所述复合缓冲层2的成膜质量稳定,降低表面粗糙度,进而能有效降低外延层的位错密度及改善外延层层间均匀性,提高led发光效率。

44.所述第一缓冲层21和所述第二缓冲层22周期性层叠,其层叠的组合单元数量范围为1~20;所述复合缓冲层2的厚度范围为2~500nm。

45.具体的,在本发明中,所述半导体层3为gan层,当所述衬底1为蓝宝石衬底时,所述第一缓冲层21和第二缓冲层22的层叠组数为2,其总厚度为31nm;当所述衬底1为si基衬底时,所述第一缓冲层21和第二缓冲层22的层叠组数为3,其总厚度为22.8nm;当所述衬底1为sic衬底时,所述第一缓冲层21 和第二缓冲层22的层叠组数为4,其总厚度为44nm

46.进一步的,所述第一缓冲层21的厚度范围为0.01~50nm;所述第二缓冲层 22的厚度范围为2~200nm。

47.具体的,在本发明中,所述半导体层3为gan层,当所述衬底1为蓝宝石衬底时,所述第一缓冲层21厚2.5nm,所述第二缓冲层22厚13nm;当所述衬底1为si基衬底时,所述第一缓冲层21厚4nm,所述第二缓冲层22厚3.6nm;当所述衬底1为sic衬底时,所述第一缓冲层21厚8.4nm,所述第二缓冲层22 厚2.6nm

48.这里,层叠的所述复合缓冲层2,一方面,可以通过多次循环匹配,使得所述复合缓冲层2内的晶格常数、热导率等形成更为平滑的过度,并进一步增加与所述衬底1和所述半导体层3之间的匹配;另一方面,两层交替堆叠可以在一定程度上形成dbr结构,当从发光层射出的光经由所述复合缓冲层2时,有利于对光形成多次折射,提高轴向处光率,从而提高led的发光效率。

49.另外,对所述复合缓冲层2的最大厚度进行限制,可以在尽可能提高外延层生长质量的同时,简化生产工艺、降低成本,并避免led芯片尺寸过大。

50.如图2所示,本发明还提供一种具有复合缓冲层的led外延结构的制备方法,包括步骤:

51.s1:提供一衬底。

52.s2:在所述衬底1上生长第一缓冲层21,所述第一缓冲层21与所述衬底 1之间的晶格常数差值小于或等于45%。

53.s3:在所述第一缓冲层21上生长第二缓冲层22;

54.s4:周期性重复生长所述第一缓冲层21和所述第二缓冲层22,形成复合缓冲层2;

55.s5:在所述第二缓冲层22上生长半导体层3,所述第二缓冲层22与相邻于所述复合缓冲层2的半导体层3之间的晶格常数差值小于或等于5%。

56.为清楚说明本发明实施例的制作方法,以下就几个具体实施例为例进行说明。

57.实施例一

58.s1:提供一衬底。

59.所述衬底1为蓝宝石衬底,对所述蓝宝石衬底进行超声清洗30min,将处理后的所述蓝宝石衬底放入金属有机物化学气相沉积设备的反应室。

60.s2:在所述蓝宝石衬底上生长第一缓冲层21。

61.所述第一缓冲层21为氮化铝层,其生长温度为300℃,其靶基距为60mm,维持溅射功率为3500w,溅射10s。

62.生长所述第一缓冲层21时通入80sccm的氮气,和30sccm的氩气,和4sccm 的氧气。

63.s3:在所述第一缓冲层21上生长第二缓冲层22。

64.所述第二缓冲层22为氮化铝层,生长所述第二缓冲层22时先进行预溅射,在靶材和所述第二缓冲层22之间设置遮挡片(英文:shutter disk),调节靶基距为70mm,调节溅射功率至4000w,溅射30s,通过预溅射可对靶材表面的杂质进行清理。

65.移除所述遮挡片,溅射30s。

66.生长所述第二缓冲层22时通入180sccm的氮气,和30sccm的氩气,和1sccm 的氧气。

67.s4:周期性步骤s2和步骤s3,循环2次,形成所述复合缓冲层2。

68.s5:在所述第二缓冲层22上生长gan半导体层3。

69.实施例二

70.s1:提供一衬底。

71.所述衬底1为si基衬底,对所述si基衬底进行进行等离子体处理10min,将处理后的所述蓝宝石衬底放入金属有机物化学气相沉积设备的反应室。

72.s2:在所述衬底1上生长第一缓冲层21。

73.所述第一缓冲层21为氮化铝层,其生长温度为450℃,其靶基距为55mm,维持溅射功率为2000w,溅射20s。

74.生长所述第一缓冲层21时通入130sccm的氮气,和30sccm的氩气,和2sccm 的氧气。

75.s3:在所述第一缓冲层21上生长第二缓冲层22。

76.所述第二缓冲层22为氮化铝层,生长所述第二缓冲层22时先进行预溅射,在靶材和所述第二缓冲层22之间设置遮挡片,调整生长温度至650℃,调节靶基距为65mm,调节溅射功率至3500w,预溅射30s。

77.移除所述遮挡片,溅射20s。

78.生长所述第二缓冲层22时通入150sccm的氮气,和3sccm的氩气。

79.s4:周期性步骤s2和步骤s3,循环3次,形成所述复合缓冲层2。

80.s5:在所述第二缓冲层22上生长gan基半导体层3。

81.实施例三

82.s1:提供一衬底。

83.所述衬底1为sic衬底,对所述sic衬底进行高温预处理30min,将处理后的所述蓝宝石衬底放入金属有机物化学气相沉积设备的反应室。

84.s2:在所述sic衬底上生长第一缓冲层21。

85.所述第一缓冲层21为氮化铝层,其生长温度为550℃,其靶基距为75mm,维持溅射功率为4500w,溅射30s。

86.生长所述第一缓冲层21时通入130sccm的氮气,和30sccm的氩气,和3sccm 的氧气。

87.s3:在所述第一缓冲层21上生长第二缓冲层22。

88.所述第二缓冲层22为氮化铝层,生长所述第二缓冲层22时先进行预溅射,在靶材和所述第二缓冲层22之间设置遮挡片,调整生长温度至450℃,调节靶基距为65mm,调节溅射功率至3000w,预溅射30s。

89.移除所述遮挡片,溅射10s。

90.生长所述第二缓冲层22时通入150sccm的氮气,和30sccm的氩气,和2sccm 的氧气。

91.s4:周期性步骤s2和步骤s3,循环4次,形成所述复合缓冲层2。

92.s5:在所述第二缓冲层22上生长gan半导体层3。

93.上述的一种具有复合缓冲层的led外延结构的制备方法,各步骤为连续式外延生长方式,量产可实现性强。

94.综上所述,本发明将两层晶格常数分别接近于衬底和半导体层的缓冲层叠加形成复合缓冲层结构,使得衬底与半导体层之间的晶格匹配形成更好的过渡,改善外延长晶质量,减少底层的位错密度;并且通过形成周期性叠层的复合缓冲层结构,在进一步提高缓冲层的成膜质量的同时,形成具有分布布拉格反射结构,提高轴向出光率。

95.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

96.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。