1.本发明涉及一种无光湿水止滑陶瓷砖及其制备方法,属于陶瓷砖生产制造技术领域。

背景技术:

2.陶瓷砖的种类很多,按照其使用场所分类可分为室内陶瓷砖和户外陶瓷砖。而室内陶瓷砖又可分为室内墙砖和室内地砖;户外陶瓷砖也可分为户外墙砖和户外地砖。目前 市场中的陶瓷砖装饰主要在室内,如抛光砖、抛釉砖、瓷抛砖、仿古砖以及内墙瓷片。户外陶瓷砖有使用在建筑物墙面的马赛克,其规格偏小,厚度较薄;使用在户外地面的广场砖,其厚度可达16mm,规格也偏小,多在30*60cm规格以下。

3.陶瓷砖作为一种装饰效果良好,耐污染性能优异的装饰材料,广泛运用于豪华高 档的宾馆旅店、商厦、写字楼以及家庭公寓等场所,但陶瓷砖在美化环境的同时,却忽略了地面湿滑而易导致滑倒的问题,因地面太光滑而导致跌倒摔伤的事故频繁发生。市场中已经存在着一些止滑陶瓷砖,多采用凹凸面或干粒釉结合类似花岗石天然凹凸的纹理来实现其止滑功能。这种工艺的陶瓷砖虽然具有较好的止滑效果,但表面过于粗糙,颗粒锋利尖锐,在意外摔倒后较易出现二次伤害;该类陶瓷砖表面不易清洁,使用一段时间后较易藏污纳垢,采用棉麻类常规拖把、抹布非常吃力。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种在干、湿两种情况下,其防滑指数都达到0.8以上,并且陶瓷砖表面易清洁的止滑陶瓷砖及其制备方法。

5.本发明采用的技术方案是:一种无光湿水止滑陶瓷砖的制备方法,包括有在坯体上施面釉、装饰图案、施止滑保护釉,然后烧成,其特征在于,在装饰图案之后喷熔剂墨水,在烧成后砖面进行刷抛。

6.本发明所述熔剂墨水按质量百分比计,包含如下组分:碳酸钠15~20%,偏钒酸氨1~5%,辅料1~2%,分散剂8~12%,粘度调整剂0.1~0.5%,ph调整剂1~2%,表面活性剂0.2~0.5%,消泡剂1~2%,溶剂60~80%。

7.本发明所述止滑保护釉的化学组成为:sio2:37~44%、al2o3:20~22%、cao:1~2%、mgo:4~6%、k2o:5.2~7%、na2o:3~4.8%、bao:4~10%,zno:6~10%、sro:3~5%、烧失量2

‑

5%。所述止滑保护釉按质量百分比计,由如下组分的矿物配成:高温哑光熔块20~40%,高岭土7~15%,止滑粉10~20%,煅烧高岭土3~5%,氧化锌3~10%,碳酸钡5~10%,碳酸锶3~8%,烧滑石3~10%,钾长石5~20%。

8.本发明采用的止滑保护釉,烧成后在瓷砖表面形成细小针状坚硬突出物,瓷砖表面平整没有凹凸粗糙感,该止滑陶瓷砖在干燥时,手摸感觉和普通仿古砖一样细腻,在湿水时手摸有明显的涩手止滑效果,在干、湿两种情况下防滑指数都达到0.8以上。具备无光效果,其光泽度平均小于3

°

;同时釉面耐磨度可达到4级;耐污染性5级。透明度较佳,耐污染性

能好,并具有较好的耐磨性。

9.本发明在坯体上施面釉时采用淋釉方式施釉,淋釉工艺参数为:比重为1.84~1.88g/cm

³

,重量为380~450g/m

²

。也可以采用喷釉方式施釉,喷釉工艺参数为:比重为1.48~1.54g/cm

³

,重量为420~480g/

㎡

。

10.本发明装饰图案的方法可为喷墨机喷墨打印、一道或多道丝网印花、一道或多道辊筒印花。

11.本发明所述止滑保护釉采用喷釉方式施釉,喷釉工艺参数为:比重为1.20~1.30g/cm

³

,重量为100~180g/

㎡

。

12.本发明在1190~1200度烧成,烧成时间55~65分钟。

13.本发明所得无光湿水止滑陶瓷砖,由下而上依次为坯体、面釉层、图案层和止滑保护釉层,其中所述止滑保护釉层在瓷砖表面形成细小针状坚硬突出物,熔剂墨水在瓷砖釉面形成微小凹坑,在干燥时,手摸感觉和普通仿古砖一样细腻,在湿水时手摸有明显的涩手止滑效果,在干、湿两种情况下防滑指数都达到0.8以上;光泽度平均小于3

°

;同时釉面耐磨度可达到4级;耐污染性5级。

14.本发明熔剂墨水喷在装饰图案层和止滑釉层中间,熔剂墨水通过喷墨机喷成细小液滴,均匀分布在整个釉面,其液滴大小和重量可通过喷墨文件调节。在烧成时,熔剂墨水中的低温物质将接触的止滑釉熔融,有熔剂墨水的地方就形成低温熔液和气孔,且表面张力和周围釉料不一致,形成表面润滑的细小毛孔。毛孔多少可以通过墨水喷墨量进行调节。在瓷砖表面的细小毛孔遇水的时候就会填满水分,人踩上去之后就会把水挤压出来,形成一个中空吸盘,利用大气的压力,得到防滑的效果。本发明在瓷砖表面刷抛后,较粗大的颗粒刷抛细腻,细小的针状凸起物更均匀一致,砖面更无光细腻无粗糙感。在干燥时,手摸感觉和普通仿古砖一样细腻,在湿水时手摸有明显的涩手止滑效果;在干、湿两种情况下防滑指数都达到0.8以上的效果。本发明所述止滑陶瓷砖釉面质感细腻的同时具有较好的止滑效果,不需要丝网或者辊筒印刷点状釉或者喷洒高温干粒致使烧成后呈现凹凸不平的效果来防滑。

15.本发明所述止滑陶瓷砖表面平整细腻,不会造成摔倒后的二次伤害,不会藏污纳垢易于清洁。

附图说明

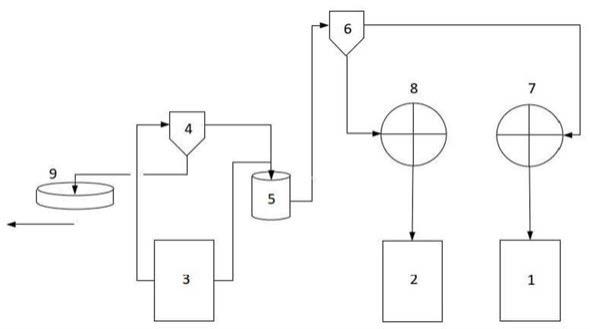

16.图1是本发明一种无光湿水止滑陶瓷砖的制备方法的生产流程图。

具体实施方式

17.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。以下各百分含量如无特别说明均指质量百分含量。

18.本发明采用的生产流程如图1所示:首先,制备坯体。坯体可由本领域常用的陶瓷基料压制而得。

19.然后,可将坯体干燥。干燥时间可为60~80min,干燥坯水分控制在0.4%以内。

20.然后,在坯体上施面釉。所用面釉用常规方式称重按比例配制,用球磨机球磨成釉浆。面釉可采用淋釉方式施釉,陶瓷砖的釉面质感细腻,釉面无凹凸感平整度好,可达到涩

而不粗,细而不滑的釉面止滑效果。淋釉工艺参数可为:比重1.84~1.88g/cm

³

,重量为380~450g/

㎡

。 也可以采用喷釉方式施釉,喷釉工艺参数为:比重为1.48~1.54g/cm

³

,重量为420~480g/

㎡

。

21.然后,在面釉层上装饰图案。优选实施方式中,装饰图案的方法为喷墨打印图案,使用的陶瓷墨水可使用本领域常用的墨水。上装饰图案时,在最后一个喷墨机通道使用熔剂墨水,在釉面按设计需要喷上所需颗粒大小和密度的熔剂墨水。熔剂墨水按质量百分比计,包含如下组分:碳酸钠15~20%,偏钒酸氨1~5%,辅料1~2%,分散剂8~12%,粘度调整剂0.1~0.5%,ph调整剂1~2%,表面活性剂0.2~0.5%,消泡剂1~2%,溶剂60~80%。

22.然后,施止滑保护釉。止滑保护釉的化学组成为:sio2:37~44%、al2o3:20~22%、cao:1~2%、mgo:4~6%、k2o:5.2~7%、na2o:3~4.8%、bao:4~10%,zno:6~10%、sro:3~5%,烧失量2

‑

5%。按质量百分比计,止滑保护釉由如下组分的矿物配成:高温哑光熔块20~40%,高岭土7~15%,止滑粉10~20%,煅烧高岭土3~5%,氧化锌3~10%,碳酸钡5~10%,碳酸锶3~8%,烧滑石3~10%,钾长石5~20%。

23.止滑保护釉可采用喷釉方式施釉,只需喷少量的止滑保护釉就能达到促进陶瓷墨水的发色,既保证釉面具有良好的耐污染性,又能保证釉面颜色持久耐磨。对会影响墨水发色的二价离子材料,尽可能的在高温熔块中引入避免影响墨水发色,同时在熔块中引入较大量的钾钠元素促进发色。喷釉工艺参数可为:比重1.20~1.30g/cm

³

,重量为100~180 g/m

²

。由于止滑保护釉的配方成本较高,采用该喷釉工艺可以达到施釉量少,降低生产成本的目的。

24.然后,将所得的坯体烧成,得到陶瓷砖。烧成周期可为55~65分钟,最高烧成温度可为1190~1200℃。

25.然后在陶瓷砖表面进行刷抛,所谓的刷抛就是用纤维磨块在高速旋转中和瓷砖表面轻轻接触,将釉面较粗颗粒的表面磨平滑,最终形成细腻的表面。

26.本发明所得的陶瓷砖由下而上依次为坯体、面釉层、图案层、止滑保护釉层,其中所述止滑保护釉层在瓷砖表面形成细小针状坚硬突出物,熔剂墨水在瓷砖釉面形成微小凹坑,在干燥时,手摸感觉和普通仿古砖一样细腻,在湿水时手摸有明显的涩手止滑效果。

27.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

28.实施例1步骤一:制备坯体。坯体由本领域常用的陶瓷基料压制而得。

29.步骤二:按照配比制备面釉,在干燥后的砖坯上采用淋釉的方式淋面釉。釉料比重1.88g/cm

³

,淋釉量380g/

㎡

。

30.步骤三:用喷墨机进行喷墨打印图案,在打印图案的最后打印所需的熔剂墨水。熔剂墨水按质量百分比计由碳酸钠20%,偏钒酸氨5%,分散剂12%,粘度调整剂0.1%,ph调整剂2%,表面活性剂0.2%,消泡剂2%,溶剂60%。

31.步骤四:按照配比制备止滑保护釉: 高温哑光熔块40%,高岭土15%,止滑粉15%,煅

烧高岭土3%,氧化锌6%,碳酸钡5%,碳酸锶8%,烧滑石6%,钾长石5%。制备的止滑保护釉的化学组成要求为:sio2:44%、al2o3:22%、cao:2%、mgo:5%、k2o:5.2%、na2o:4.8%、bao:4%,zno:6%,sro:5%、烧失量2%。

32.步骤五:喷止滑保护釉,比重1.30g/cm

³

,施釉量110g/

㎡

。

33.步骤六:辊道窑快速烧成。最高烧成温度1200℃,烧成周期55min。

34.步骤七:刷抛磨边分级包装入库。

35.采用gb/t 4100

‑

2015附录m《摩擦系数的测定》中的湿法测试方法测试湿水静摩擦系数,采用gb/t 4100

‑

2015附录m《摩擦系数的测定》中的干法测试方法测试干法静摩擦系数。

36.采用gb/t3810.7

‑

2016《有釉砖表面耐磨性的测定》中的测试方法测试釉面耐磨度。

37.采用gb/t 3810.14

‑

2016《耐污染性的测定》中的测试方法测试釉面耐污染性。

38.实施例1所得的陶瓷砖的止滑指数都达到0.8以上,釉面耐磨度可达到 4 级;耐污染性5级。

39.具体检测结果见表1。

40.实施例2步骤一:制备坯体。坯体由本领域常用的陶瓷基料压制而得。

41.步骤二:按照配比制备面釉,在干燥后的砖坯上采用淋釉的方式淋面釉。釉料比重1.84g/cm

³

,淋釉量450g/

㎡

。

42.步骤三:用喷墨机进行喷墨打印图案,在打印图案的最后打印所需的熔剂墨水。熔剂墨水按质量百分比计由碳酸钠20%,偏钒酸氨5%,分散剂12%,粘度调整剂0.1%,ph调整剂2%,表面活性剂0.2%,消泡剂2%,溶剂60%。步骤四:按照配比制备止滑保护釉:高温哑光熔块25%,高岭土7%,止滑粉20%,煅烧高岭土5%,氧化锌7%,碳酸钡10%,碳酸锶6%,烧滑石3%,钾长石17%。制备的止滑保护釉的化学组成为:sio2:40.4%、al2o3:20%、cao:1.3%、mgo:4%、k2o:7%、na2o:3%、bao:10%,zno:7.8%,sro:4%、烧失量2.5%。

43.步骤五:喷止滑保护釉,比重1.25g/cm

³

,施釉量180g/

㎡

。

44.步骤六:辊道窑快速烧成。最高烧成温度1950℃,烧成周期55min。

45.步骤七:刷抛磨边分级包装入库。

46.采用gb/t 4100

‑

2015附录m《摩擦系数的测定》中的湿法测试方法测试湿水静摩擦系数。

47.采用gb/t 4100

‑

2015附录m《摩擦系数的测定》中的干法测试方法测试干法静摩擦系数。

48.采用gb/t 3810.7

‑

2016《有釉砖表面耐磨性的测定》中的测试方法测试釉面耐磨度。

49.采用gb/t 3810.14

‑

2016《耐污染性的测定》中的测试方法测试釉面耐污染性。

50.实施例2所得的陶瓷砖的防滑指数都达到0.8以上,釉面耐磨度可达到 4 级;耐污染性5级。具体检测结果见表1。

51.实施例3

步骤一:制备坯体。坯体由本领域常用的陶瓷基料压制而得。

52.步骤二:按照配比制备面釉,在干燥后的砖坯上采用喷釉的方式喷面釉。 釉料比重1.50g/cm

³

,喷釉量450g/

㎡

。

53.步骤三:用喷墨机进行喷墨打印图案,在打印图案的最后打印所需的熔剂墨水。 熔剂墨水按质量百分比计由碳酸钠15%,偏钒酸氨1%,分散剂8%,粘度调整剂0.5%,ph调整剂1%,表面活性剂0.5%,消泡剂1%,溶剂80%。

54.步骤四:按照配比制备止滑保护釉:高温哑光熔块20%,高岭土15%,止滑粉10%,煅烧高岭土5%,氧化锌10%,碳酸钡7%,碳酸锶3%,烧滑石10%,钾长石20%。制备的止滑保护釉的化学组成为:sio2:37%、al2o3:21.2%、cao:1%、mgo:6%、k2o:5.8%、na2o:3.3%、bao:7.7%,zno:10%,sro:3%、烧失量5%。

55.步骤五喷止滑保护釉,比重1.20g/cm

³

,施釉量140g/

㎡

。

56.步骤六:辊道窑快速烧成。最高烧成温度1190℃,烧成周期65min。

57.步骤七:刷抛磨边分级包装入库。

58.采用gb/t 4100

‑

2015附录m《摩擦系数的测定》中的湿法测试方法测试湿水静摩擦系数。

59.采用gb/t 4100

‑

2015附录m《摩擦系数的测定》中的湿法测试方法测试干法静摩擦系数。

60.采用gb/t 3810.7

‑

2016《有釉砖表面耐磨性的测定》中的测试方法测试釉面耐磨度。

61.采用gb/t 3810.14

‑

2016《耐污染性的测定》中的测试方法测试釉面耐污染性。

62.实施例3所得的陶瓷砖的止滑指数都达到0.8以上,釉面耐磨度可达到 4 级;耐污染性5级。 具体检测结果见表1。

63.本发明还同时用相同的检测方法检测了市场上的普通防滑砖和普通仿古砖的干法静摩擦系数、湿水静摩擦系数、釉面耐磨度和釉面耐污染性,具体检测结果见表1。

64.表1本发明的陶瓷砖止滑又美观,可作为一种装饰效果良好,耐污染性优异且具有防滑性能的装饰材料,可广泛应用于公共场所、家庭装修领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。