1.本发明涉及一种废气排放控制装置,其具有至少一个废气管线和连接到废气管线的至少一个微粒过滤器和/或连接到废气管线的至少一个废气催化转化器。本发明还涉及一种具有这种废气排放控制装置的内燃机以及一种相应的废气排放控制的方法。上述类型的装置和方法可用于机动车辆和船舶,例如客车、卡车或还有建筑机械。此外,这些装置和方法可用于以固定方式运行的内燃机,例如,用于驱动缆车或发电机的内燃机。

背景技术:

2.为了减少内燃机的污染物排放,实践中已知在内燃机的废气装置中使用排气催化转化器,其氧化一氧化碳和未燃烧的碳氢化合物和/或减少氮氧化物。在某些情况下,还使用微粒过滤器,其从废气流中去除微观上小的烟灰颗粒,并且当微粒过滤器被加载时,通过氧化烟灰颗粒使其再次再生。

3.所有这些用于废气排放控制的装置和方法的共同点是它们需要可预先确定的工作温度或工作温度范围以进行有效操作。例如,scr系统需要超过200℃的温度才能达到90%以上的转化率。三元催化器需要高于约300℃的工作温度。对于微粒过滤器的有效再生,必须设置超过500℃的温度。在较低温度下,所指的微粒过滤器和/或废气催化转化器的效率显著下降。然而,现代发动机效率的提高涉及到废气温度不断下降。在许多运行状态下,低于200℃的废气温度不再是例外而是规则。此外,需要在发动机冷启动后使废气排放控制迅速达到工作温度。这缩短了冷启动阶段并减少了污染物排放。尤其是传动系统的部分电气化涉及在不借助内燃机的情况下行驶的路段,在某些情况下,内燃机在单次行程期间必须进行多次冷启动。

4.为了解决这个问题,由作者为friedrich graf、stefan lauer、johannes hofstetter、mattia perugini、标题为“48v混合动力车的最佳热管理和电气化”(optimales thermomanagement und elektrifizierung in 48

‑

v

‑

hybriden)、登载于2018年10月1日的“发动机技术杂志”(mtz)的第42

‑

47页的内容可知:在废气催化转化器上游的废气装置中布置电阻加热器。这种加热器可以用3千瓦到4千瓦的电加热功率加热。以这种方式产生的热量经由废气流被引入废气催化转化器,从而该催化转化器更快地或完全达到其工作温度,从而实现有效的废气后处理。

5.这种已知方法的缺点一方面是传统的12伏车载电源系统不能提供的高电加热功率。此外,电阻加热器布置在废气管线的全流中并且在内燃机的满负载或接近满负载运行状态下产生增加的废气背压。这种背压降低了内燃机的功率和/或增加了消耗。

技术实现要素:

6.因此,对于废气排放控制的方法和装置的需求没有改变,即,它们在部分负载运行中在低废气温度下也能可靠地工作,允许在冷启动后快速加热废气后处理系统,并且同时,

避免内燃机满负载运行时不希望的燃料消耗的增加。

7.根据本发明,该目的通过根据权利要求1的装置、根据权利要求10的内燃机和根据权利要求11的方法来实现。本发明有利的进一步方案可以在从属权利要求中找到。

8.本发明的一些实施例提出一种具有至少一个废气管线的废气排放控制装置。至少一个微粒过滤器和/或至少一个废气催化转化器与至少一个废气管线连接。因此,废气管线被设计成将废气从它们产生的地方(例如,内燃机)输送到废气排放控制装置,最后从废气排放控制装置排放到环境中。因此,为了本说明书的目的,废气管线被理解为是指用于引导废气流的装置,例如排气管、排气歧管和/或废气催化转化器或微粒过滤器的壳体。

9.在本发明的一些实施例中,废气排放控制装置可包括至少一个微粒过滤器。在本发明的其他实施例中,可以提供至少一个废气催化转化器作为替代或补充。废气催化转化器可以选自氧化催化器和/或scr催化器和/或三元催化器和/或存储催化器。废气催化转化器因此可以设计成氧化未燃烧的碳氢化合物和/或一氧化碳和/或一氧化氮,使得这些气体在废气质量流量中的比例降低并且co2和h2o的比例增加。替代地或附加地,可以提供废气催化转化器以减少氮氧化物(no

x

)的比例,例如通过与nh3反应,例如来自尿素。在本发明的一些实施例中,可以为此目的提供单独的废气催化转化器。在本发明的其他实施例中,单个废气催化转化器可以使氮氧化物的还原和一氧化碳和碳氢化合物的氧化成为可能。

10.例如,可以将以下微粒过滤器和/或废气催化转化器的组合连接到废气管线:

11.第一示例性实施例:氧化催化器

‑

scr涂层的烟灰微粒过滤器

‑

scr催化器

‑

氨氧化催化器

12.第二示例性实施例:no

x

存储催化器

‑

scr涂层烟灰微粒过滤器

‑

scr催化器

‑

氨氧化催化器

13.第三示例性实施例:氧化催化器

‑

烟灰微粒过滤器

‑

scr催化器

14.第四示例性实施例:三元催化器

‑

烟灰微粒过滤器

15.第五示例性实施例:三元催化器

16.第六示例性实施例:氧化催化器

‑

烟灰微粒过滤器

‑

no

x

存储催化器

17.第七示例性实施例:氧化催化器

‑

烟灰微粒过滤器

‑

scr催化器

18.为了在低负载和低废气温度的运行状态下或在冷启动后使微粒过滤器和/或至少一个废气催化转化器达到工作温度,根据本发明建议在废气装置的部分流体中布置至少一个加热催化器。当在以下描述和权利要求中提及“一”加热催化器时,这表示不定冠词而不是数量词。这不排除多个加热催化器的存在。提供加热催化器以使燃料与废气反应。该反应可以包括氧化反应和/或重整反应和/或裂化反应。为此,可以控制内燃机以获得废气成分,该废气成分导致燃料在加热催化器中的可预先确定的优选反应。此外,燃料在加热催化器中的反应(在相应的运行状态下是期望的)可以受到供应的燃料量的影响。

19.在本发明的一些实施例中,燃料在加热催化器中的反应,这是在相应的运行状态中所期望的,可以仅受供应的燃料量的影响,而内燃机本身以这样的方式运行使其最佳地对应于相应的负载要求。例如,内燃机可以以最佳燃料消耗、最佳功率、最佳维护间隔或最佳扭矩运行,而无需考虑由此产生的废气成分。与现有技术所要求的不同,其因此不需要由于废气后处理的要求而对内燃机的运行控制进行妥协,而导致消耗增加、油稀释、热问题或功率降低。

20.例如,在第一运行状态下,可以在加热催化器中由含有较长链烃的汽油或柴油燃料产生重整产物。为了本说明书的目的,重整产物被理解为是指主要是短链烯烃和/或一氧化碳和/或氢气的混合物。在加热催化器中产生的重整产物已经可以在较低温度下在废气催化转化器和/或微粒过滤器上发生放热反应,因此可以直接用于加热这些部件。在第一运行状态下,加热催化器以λ<<1运行。

21.此外,在第二运行状态下,汽油或柴油燃料可以被大部分或完全氧化,从而通过放热反应将热量引入废气中,其可以用于加热废气催化转化器和/或微粒过滤器。在第二运行状态下,加热催化器以λ>1运行。可以在冷启动后立即选择第二运行状态,以使废气催化转化器达到点火温度。随后,可以切换到第一运行状态,这可以提供更高的功率来加热下游部件,例如微粒过滤器或scr催化器。在执行切换到第一运行状态之前,在冷启动之后,第二运行状态可以存在约20秒至约120秒。这可在废气后处理系统的氧化催化器达到高于约150℃或高于约160℃或高于约180℃或高于约200℃的温度时发生。

22.在第三运行状态中,可以存在混合操作,其中,一方面,通过燃料在加热催化器中的放热反应产生热量,另一方面,部分燃料反应以得到重整产物。

23.此外,在任一所述运行状态下,部分燃料可仅在加热催化器中汽化而该部分不发生化学反应。这种燃料蒸汽也可以在废气催化转化器和/或微粒过滤器上发生放热反应,从而直接用于加热这些部件。

24.在本发明的一些实施例中,废气可以包含或由氧气和/或氮气和/或氮氧化物和/或氢气和/或水和/或一氧化碳和/或二氧化碳和/或碳氢化合物组成。在本发明的一些实施例中,废气可具有约14%至约17%或约10%至约14%的氧含量。在根据本发明的加热催化器中,上述组分中的一些或全部可以与供应的燃料反应。

25.在本发明的一些实施例中,建议加热催化器包括具有入口和出口并连接到废气管线的壳体,使得在至少一些运行状态下,在废气管线中流动的部分废气可以通过入口供应到壳体,并且从壳体通过出口排出到入口下游的废气管线中。与已知系统不同,因此不是全部废气流体通过加热催化器,而只是部分流体。相当令人惊讶的是,发现这足以加废气后处理系统,同时降低满负载或接近满负载运行状态下的废气背压,因为当不需要加热催化器时,废气管线的更大横截面甚至整个横截面继续可用于排放废气。因此,本发明一方面结合了低废气背压并因此结合了内燃机的燃料效率操作,特别是在满负载范围内,以及另一方面,在冷启动后或在较低的部分负载范围内在较低的一般废气温度下废气后处理系统的快速加热。

26.在本发明的一些实施例中,这涉及一种废气排放控制装置,其具有至少一个废气管线以及具有至少一个与废气管线相连的微粒过滤器和/或至少一个与废气管线相连的废气催化转化器,其中,加热催化器被布置在微粒过滤器和/或废气催化转化器的上游,并设计用于使供应的燃料与废气反应,其中,加热催化器包括壳体,其具有入口和出口并连接到废气管线中,使得流入废气管线的部分废气流可以被供应通过入口进入壳体,并可以从壳体通过出口排放到入口下游的废气管线中,加热催化器的壳体完全被布置在废气管线内。

27.在本发明的一些实施例中,除了废气之外,还可以在一些运行状态下向加热催化器供应环境空气以影响燃料的反应。环境空气可以经由废气管线或经由单独的供气装置供应给加热催化器。供气装置可以设计成以开环或闭环方式控制供应的环境空气量。为此,供

气装置可以包含控制阀和/或节流阀。

28.在本发明的一些实施例中,进入加热催化器的部分流体的比例可为约10%至约90%,或约15%至约50%,或约10%至约20%,或约15%至约30%。在本发明的一些实施例中,通过加热催化器的部分流体也可以在一些运行状态下小于约10%或小于约5%或小于约1%或约0%,即,当不需要额外加热废气或废气排放控制装置时,废气不会流过加热催化器。

29.在本发明的一些实施例中,废气排放控制装置可包含设计成将废气供应到加热催化器的多孔板。多孔板可由金属或合金制成并且至少部分或完全覆盖实际的催化器材料或催化器载体。在本发明的一些实施例中,多孔板可以是平面的。在本发明的其他实施例中,多孔板可以在至少一个空间方向上弯曲,从而使其具有例如球形帽状件或汽缸套表面的形状。

30.多孔板包含多个孔、孔或开口,废气流过这些孔、孔或开口以接触加热催化器。孔、孔或开口可以以规则或不规则图案排列。在本发明的一些实施例中,孔或开口可具有约0.5mm至约1.5mm、或约0.3mm至约1.0mm、或约1.0mm至约3.5mm的直径。孔、孔或开口可具有多边形、圆形或不规则形状的横截面。孔或开口的数量、间距、尺寸和布置可以通过计算机模拟来确定,以便使废气均匀进入催化器载体或加热催化器和/或获得所需的加热功率和/或获得可预先确定的废气分支分流的大小和/或允许的压力损失。这可以使整个加热催化器的有效利用成为可能,而不会在加热催化器内产生单独的热点或空间区域,这些热点或空间区域仅在较小程度上涉及或根本不涉及燃料与废气的反应。在本发明的一些实施例中,多孔板可包含多孔材料或由多孔材料组成,例如烧结体或泡沫或机织织物或编织物或针织物。

31.在本发明的一些实施例中,加热催化器可包含可电加热的载体。在本发明的其他实施例中,壳体和/或壳体部件和/或燃料板和/或多孔板可以替代地或附加地是可电加热的或至少暂时被电加热。因此,加热催化器可以通过来自车载电源系统的额外电能进行预热,从而使加热催化器最初达到工作温度,然后使用加热催化器通过化学能和电能加热废气后处理系统的其他部件。因此根据本发明,不必电加热整个废气后处理系统并使其达到工作温度。相反,只有加热催化器能被电加热。由于加热催化器可以被安装在发动机附近并保护其免受气流影响,并且可以具有比废气催化转化器或微粒过滤器更小的尺寸,因此可以减少所需的电加热能量。

32.在本发明的一些实施例中,加热催化器可以包括导电载体,其可以通过直流电流由电阻加热而被加热。在本发明的其他实施例中,加热丝可以嵌入载体和/或壳体和/或加热催化器的其他部分和/或加热催化器的载体,其可以热连接到壁式加热器。

33.在本发明的一些实施例中,可以用约500w至约1500w、或700w至约1300w、或约800w至约1200w、或500w至约4000w或约700w至约3000w、或800w至约2000w的电功率预热加热催化器。与废气催化转化器相比,加热催化器由于其尺寸较小而具有较低的热容量,因此加热催化器可以在短时间内达到其工作温度。在本发明的一些实施例中,电加热可在约5秒至约60秒之间、或约10秒至约30秒之间、或约5秒至约20秒之间操作。在本发明的一些实施例中,电加热可以操作直到加热催化器达到约200℃至约700℃,或约300℃至约500℃,或约250℃至约350℃的温度。

34.在本发明的一些实施例中,燃料板可以布置在与多孔板相对的加热催化器的一侧。燃料板使燃料均匀分布,使其与加热催化器或催化器载体均匀接触。为此,可以通过泵将燃料施加到燃料板上,其中它运行以形成薄膜。通过对流和辐射将热量引入燃料板,使得燃料薄膜在上升时汽化并穿透受加热催化器的催化器载体。如已经描述的,这是燃料与废气反应的地方,使得加热的废气、重整产物和/或燃料蒸汽可以被释放到废气管线中。为了使燃料板均匀加热,该板可由具有良好导热性的金属或合金制成,例如:铝或铜。

35.在本发明的一些实施例中,燃料板可设置有毛细管运输装置。这种毛细管运输装置可以制成铣削、蚀刻或附加制造的通道的形式。这种通道的形状、数量和尺寸又可以在计算机模拟中进行优化,从而使燃料在燃料板上的均匀分布成为可能。在本发明的其他实施例中,非织造织物、机织织物、针织物、泡沫和/或灯芯可以布置在燃料板上,这由于毛细力导致燃料在由燃料板限定的平面内传输。

36.在本发明的一些实施例中,加热催化器的壳体的直径或周长可介于约55mm和约120mm之间或介于约65mm和约100mm之间。这种壳体的高度可以在大约20mm和大约50mm之间。因此,加热催化器需要非常小的安装空间并且具有低热质量,这导致加热催化器的快速响应。尽管如此,加热催化器提供的化学和电加热功率足够大,可以将常见的废气后处理系统迅速加热到工作温度。当然,更大的加热催化器也可用于大型发动机,例如用于卡车、船舶、建筑机械或用于固定操作。

37.在本发明的一些实施例中,可以在入口和出口之间的废气管线中提供减压装置。该装置可以产生压差,其效果是加热催化器入口处的废气压力大于加热催化器出口处的废气压力,从而部分废气流通过入口流入到加热催化器的壳体中,并经由出口再次离开加热催化器。在本发明的一些实施例中,由减压装置产生的压差可介于约5毫巴和约50毫巴之间或介于约8毫巴和约30毫巴之间。由减压装置产生的压差可以大于当流体流过加热催化器时出现的压力损失。这确保了足够大的部分废气流通过加热催化器。

38.在本发明的一些实施例中,减压装置可以是可切换的,使得其在第一运行状态下产生更大的废气背压并且在第二运行状态下产生更低的废气背压。因此,在需要加热催化器操作的运行状态下,可增加加热催化器入口处的废气背压,使得排气的可观部分流流经加热催化器。当不需要加热催化器时,可以降低减压装置的废气背压,以仅在较小程度上损害内燃机满负载时的气体交换。

39.在本发明的一些实施例中,减压装置可以是可控的,从而通过加热催化器的部分流体可以被控制到可预先确定的目标值。

40.在本发明的一些实施例中,减压装置可以选自节流阀和/或混合器和/或涡轮增压器的涡轮。在后一种情况下,加热催化器的入口可以在涡轮增压器的涡轮的入口侧上并且其出口在涡轮增压器的出口侧上。因此,无论如何由涡轮产生的压力损失同时用于允许通过加热催化器的流体。

41.在本发明的一些实施例中,可以在加热催化器的入口处设置截止阀。截止阀可以是电磁阀或包括电磁阀或可由致动器移动。以这种方式,当不需要加热催化器时,可以使全部废气流通过废气管线而没有部分流体通过加热催化器。这样,可以避免废气流中的沉积物在加热催化器中产生,并且可以延长使用寿命。

42.在本发明的一些实施例中,加热催化器的壳体可以完全布置在废气管线内。这允

许紧凑且机械抗性的设计,从而可以增加操作可靠性。为此目的,在本发明的一些实施例中,废气管线的横截面可以在布置有加热催化器的纵向截面中扩大。

附图说明

43.下面将通过实施例和附图更详细地解释本发明,但不限制本发明的一般概念,其中:

44.图1示出了根据本发明的加热催化器的第一实施例的视图。

45.图2示出了根据第一实施例的加热催化器的横截面。

46.图3示出了根据第一实施例的加热催化器的分解图。

47.图4示出了借助于内燃机的根据本发明的废气排放控制装置。

48.图5示出了根据本发明的加热催化器的不同安装变型。

49.图6示出了在第二实施例中根据本发明的加热催化器的纵向截面。

50.图7示出了在第二实施例中根据本发明的加热催化器的横截面。

51.图8示出了在第三实施例中根据本发明的加热催化器的纵向截面。

52.图9示出了在第三实施例中根据本发明的加热催化器的横截面。

53.图10示出了供应到加热催化器的质量流量和加热催化器中产生的重整产物的组成。

54.图11示出了冷启动后氧化催化器和微粒过滤器的温度随时间变化。

55.图12示出了整个废气质量流量、供应给废气后处理系统的热功率以及由此引起的scr温度随时间的变化。

56.图13示出了在whtc测量周期的前480秒内供应给废气后处理系统的热功率和由此产生的scr温度随时间的变化。

57.图14示出了在whtc周期中加热scr催化器时根据本发明的电加热装置和加热催化器的加热功率以及分别用于加热的燃料量的积分。

58.图15示出了用于测试根据本发明的加热催化器的测试台。

59.图16示出了整个废气质量流量、供应到根据本发明的加热催化器的废气质量流量以及其中包含的氧浓度随时间的变化。

60.图17示出了由加热催化器提供的功率、包含在所提供的废气质量流量中的氧浓度和加热催化器的温度随时间的变化。

61.图18示出了在改变供应的废气质量流量和氧气浓度的情况下,加热催化器的温度随时间的变化。

62.图19示出了根据本发明的加热催化器的第四实施例。

具体实施方式

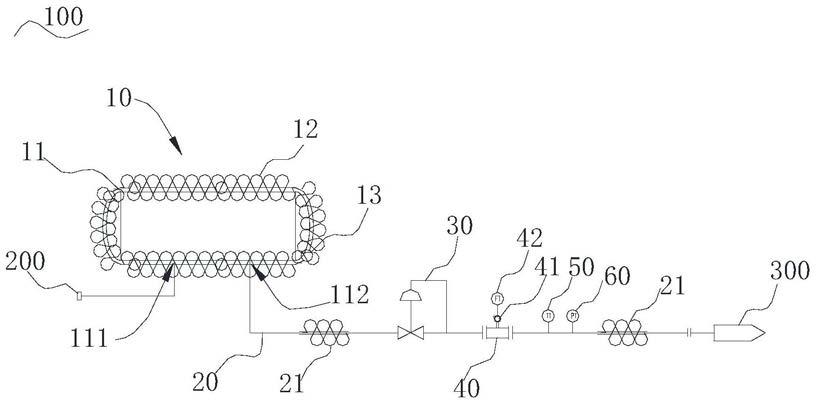

63.图1、图2和图3说明了根据本发明的加热催化器的第一实施例。图1和图2在此示出废气管线3的一部分。废气管线3被设计成接收废气流35,其源自例如来自内燃机。

64.从图1和图2还可以清楚地看出,废气流35基本上以直线通过废气管线3。只有部分流体351经由入口21进入加热催化器2的外壳25中。以这种方式分支的部分流体351可以是在废气管线3中流动的总废气流量的大约10%和大约50%之间或大约15%和大约30%之

间。

65.特别如图2所示,通过入口21进入的废气流351经由多孔板4供应到催化器载体5。多孔板4可以包含陶瓷材料、金属或合金或由陶瓷材料、金属或合金组成。多孔板4还具有多个可供废气进入的孔41。孔41的数量、尺寸和分布可以在计算机模拟中确定,以便使催化器载体5中的废气尽可能均匀地分布。

66.以本身已知的方式,催化器载体5可以是例如烧结体、蜂窝体、泡沫或其他可渗透废气的多孔成型体。为此,催化器载体5可以由金属、合金或陶瓷材料制成。催化器载体5可以配备有电加热装置,从而可以用大约500w和大约1500w之间的加热功率加热它。为此,使用电连接51,通过该电连接51可以将电热能引入到催化器载体5中。催化器载体5的温度可以通过温度传感器50以开环或闭环方式检测和控制。

67.最后,燃料板6位于催化器载体5的与多孔板相对的一侧。燃料板6可包含金属或合金或由金属或合金组成,并且可选地设有毛细管传输装置。例如,作为传输装置,可以将通道引入燃料板6的表面,这允许燃料的毛细管传输,从而使燃料尽可能均匀地分布在燃料板6的面向催化器载体5的表面上的薄膜中。可以通过泵65以开环或闭环方式控制燃料的供应。在本发明的一些实施例中,施加到燃料板6的燃料取自内燃机的主油箱。例如,燃料可以是汽油或柴油燃料或天然气或lpg。在本发明的其他实施例中,可以将专门用于加热废气后处理系统的燃料施加到燃料板6上,例如酒精或石油溶剂。

68.通过对流和辐射流过催化器载体5的废气将热量引入燃料板6。这会导致燃料蒸发。燃料蒸气然后上升到催化器载体5中,在那里它与废气发生放热反应。所产生的热量被部分地提供给废气,使得从出口22流入废气管线3的废气流352相对于进入的废气流351被加热。此外,被引入到废气管线3的废气流352包含在催化器载体5处反应的燃料组分,例如重整产物。

69.在本发明的一些实施例中,可以在冷启动之后最初选择第一运行状态,其中燃料主要被废气氧化。这主要通过放热反应产生热量,用于加热废气后处理系统。在该第一运行状态中,催化器载体5可以任选地至少有时被电加热。加热催化器的空气比λ可以在约0.7至约1之间选择,在一些实施例中还大于1。

70.在加热催化器的第二运行状态中,燃料可主要反应成甲酸盐,甲酸盐包含主要短链烯烃和/或一氧化碳和/或氢的混合物或由其组成。该重整产物随后在微粒过滤器和/或废气催化转化器中被氧化,所产生的热量被直接引入这些部件中。为此,加热催化器以亚化学计量方式运行,即加热催化器的空气比λ在约0.05和约0.7之间或在约0.1和约0.4之间。

71.可以通过调节供应的燃料量和/或通过调节废气成分和/或通过供应环境空气来实现第一和第二运行状态之间的切换。废气成分可能受以下因素影响:喷射燃料量的选择、增压压力、节流阀位置、单独喷射的次数和持续时间、喷射或点火正时、进气口的打开持续时间和排气阀、开启行程和/或排气再循环阀的位置。优选地但不是必须地,通过调节供应的燃料量来执行第一和第二运行状态之间的切换,该燃料供应量基于废气成分选择用于此目的。废气成分可以至少部分地被测量,例如通过λ探测器。替代地或附加地,废气成分可以从内燃机的特性图中推断出来,由此,供应给加热催化器的燃料量可以从存在于内燃机的相应运行状态中的特性图或特性图的范围被确定。

72.在本发明的一些实施例中,第一和第二运行状态之间的切换可以是可循环的,从

而在热输入和重整产物生成之间存在多种变化。

73.在本发明的一些实施例中,可以提供多个加热催化器,从而也可以同时应用第一和第二运行状态。

74.在本发明的一些实施例中,燃料板6的温度可用于控制泵65的流速,该流速由可选的温度传感器60检测。

75.图2还示出了减压装置7,其在所示示例中包含节流阀,其迎角可受致动器70影响。因此,减压装置可在冷启动后关闭,使得在入口21和出口22之间建立足够大的压差,使得废气流35的部分流体351流过加热催化器2的壳体25。减压装置7还可以具有在减压装置下游形成湍流尾涡的效果,这确保离开加热催化器2的壳体25的部分流体352与流入废气管线3的主流体的有效混合。如果废气温度太高以至于不需要对废气排放控制装置进行额外加热,则节流阀7可以完全打开。结果,在入口21和出口22处存在大致相同的废气压力,使得废气不流过或仅少量流过加热催化器2。根据本发明的装置然后不具有明显高于没有加热催化器的已知废气系统的废气背压,这可以在满负载或接近满负载的运行状态下产生功率和/或消耗优势。

76.最后,图2示出了确定减压装置7上游和下游废气温度的温度传感器88。这可以确保没有过热的废气被引入催化器载体5,其会导致加热催化器2的破坏。此外,确保在加热催化器中供应的能量不会过多,以至于废气流超过可预先确定的最高温度。

77.减压装置7、经由泵65的燃料供应和催化器载体5的电加热能量可以经由开环或闭环控制装置87控制,使得根据运行状态以最佳方式以开环或闭环方式控制加热催化器。

78.图3再次以分解图示出加热催化器2的壳体25。可以识别在催化器载体5的下侧的燃料板6和上侧的多孔板4。电热能和燃料可以经由连接62和51供应。近似圆柱形的壳体的上侧包括入口21和出口22,废气流351通过入口21和出口22进入壳体25和改变的废气流352离开加热催化器2的壳体。

79.加热的催化器2具有紧凑的设计和在大约30kw/l和大约60kw/l之间的高功率密度。另外,热功率输出可以在较宽的范围内被调节,例如在约1kw和约18kw之间,使得调制范围在约1:16和约1:20之间。

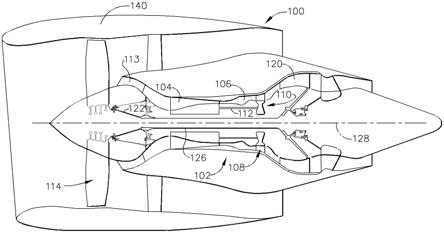

80.参考图4,以示意图的方式示出了具有外部安装部件的内燃机8。在所示的示例性实施例中,内燃机8具有四个气缸815。当然,在本发明的其他实施例中,气缸的数量可以更大或更小。本发明适用于所有常规设计,例如直列式发动机、水平对置式发动机或v型发动机。所示的四缸直列式发动机因此仅被理解为示例。此外,它可以是火花点火式内燃机或自点火式内燃机。

81.燃料经由管线81供应给内燃机8。管线81例如可以是共轨系统或本身已知的任何其他混合物制备系统的一部分。此外,内燃机8具有进气部分811,经由该进气部分将新鲜空气供应给内燃机8。废气经由排气歧管812收集并供应给废气管线3。

82.图4还示出了一个可选的高压废气再循环系统。它包含以开环或闭环方式控制再循环废气量的废气再循环阀835,以及从再循环废气中提取热能并因此降低其温度的废气冷却器83。高压废气再循环系统从废气管线3中排出废气的一部分流体并且在冷却状态下将其供应回到进气部分811中。

83.废气的主流体经由可选的涡轮增压器86的涡轮861流过废气管线3。当然,在本发

明的其他实施例中也可以省略涡轮增压器86。废气在涡轮861中膨胀,从而经由轴驱动压缩机862。压缩机862压缩经由入口85吸入的新鲜空气,在新鲜空气已经通过空气过滤器855之后,在空气过滤器855处清除灰尘颗粒。

84.离开压缩机862的压缩空气到达可选的增压空气冷却器82,然后压缩和冷却的进气经由进气部分811供应给内燃机8。

85.离开涡轮861的废气到达废气后处理系统,在所示的示例性实施例中该废气后处理系统具有三级。它包含氧化催化器32,其氧化未燃烧的燃料组分和一氧化碳,从而使co2和h2o基本上从氧化催化器32逸出。

86.废气然后到达微粒过滤器31,其可以是例如本身已知的柴油微粒过滤器或汽油微粒过滤器。由内燃机8的气缸815中的不完全燃烧产生的烟灰颗粒被保留在微粒过滤器31中。当微粒过滤器31被充分装载时,烟灰颗粒可以被氧化形成co2。这要求废气温度在350℃到600℃之间。

87.最后,图4示出了可选的scr催化器33,其中来自废气流的氮氧化物被尿素还原。氮氧化物的反应需要高于200℃,优选高于250℃的温度。

88.最后,图4还示出了一个可选的低压废气再循环系统,它在微粒过滤器31的下游分流排气,经由可选的废气冷却器84降低温度,并将冷却的废气供给到压缩机862的低压侧。另一个废气再循环阀845可用于控制再循环质量流量。

89.据了解,图4示出了外围装置的最大配置。在本发明的其他实施例中,也可以省略单独的外围装置;例如,不需要在每种情况下都提供涡轮增压器86、增压空气冷却器82、废气再循环系统83和84或多级废气排放控制装置31、32和33。也可以省略单个元件。

90.本发明的目的现在是即使在部分负载操作中和/或冷启动之后也能迅速使氧化催化器32和/或微粒过滤器31和/或scr催化器33达到所需的工作温度。为此目的,根据本发明的加热催化器可在由附图标记2表示的位置处被使用。因此,加热催化器可在涡轮增压器86的涡轮861的上游或下游插入废气管线3中。在本发明的其他实施例中,加热催化器2可以集成到涡轮增压器86上游或下游的废气管线3中。

91.参照图5更详细地解释了加热催化器2的各种安装情况。加热催化器的设计在此基本上基于本发明的三个不同实施例,其在图1、图2和图3或图6和图7或图8和图9中示出。

92.图5a示出了与涡轮增压器86的涡轮861并联的加热催化器2的安装。在这种情况下,涡轮861中发生的压力损失确保存在于加热催化器2的入口21处的废气压力高于在出口22处的压力损失。结果,废气的部分流体351被传送通过加热催化器2。离开涡轮861之后的废气的湍流也确保了在加热催化器2中产生的燃料蒸汽或重整产物与流过涡轮861的废气主流体充分良好地混合。

93.图5b示出了在废气流的低压侧,即在离开涡轮增压器86的涡轮861之后的加热催化器2的安装变型。例如,在图2的截面中示出并使用混合器的本发明的实施例适用于该目的。优点是加热催化器对多种车辆类型的普遍可用性。

94.图5c示出了在排气组的高压侧,即涡轮增压器86的涡轮861上游的加热催化器2的安装。这具有如下优点:涡轮增压器861的涡轮允许主流体与离开加热催化器2并包含燃料蒸汽的部分流体良好混合。

95.最后,图5d示出了将加热催化器2集成到紧邻待加热的废气后处理系统的上游的

废气管线中。图6至图9中所示的实施例特别适合于此目的。在该实施例中,加热催化器2完全布置在废气管线3内部并且因此也可以被布置在车辆地板上而免受损坏。

96.图6和图7示出了根据本发明的加热催化器的第二实施例。本发明的相同部件具有相同的附图标记,因此描述限于本质差异。图6示出了纵向截面,图7示出了横截面。

97.从图中可以清楚地看出,加热催化器2再次布置在近似圆柱形的壳体中。壳体与废气管线3大致同心地布置。为此目的,在加热催化器2的区域中废气管线3的直径可以大于废气管线3的其他纵向截面中的直径。壳体25的入口21和出口22布置在圆柱形壳体25的相对端上。因此,废气通过壳体25的前侧流入壳体25并通过其后侧再次流出。结果,当内燃机运行时,废气总是流过壳体25。由于废气的大体均匀流动,在这些实施例中也可以省略多孔板4。如图6和图7所示,作为排气管的一个示例,加热催化器也可以集成到废气催化转化器或微粒过滤器的壳体中。

98.参考图8和图9,更详细地解释了本发明的第三实施例。本发明的相同部件具有相同的附图标记,因此描述限于本质差异。同样,纵向截面如图8所示,横截面如图9所示。

99.可以看出,加热催化器2的壳体不是大致同心地位于废气管线3的中心,而是位于其边缘处,在那里它与废气管线3的剩余自由横截面隔开一平的或弯曲的隔板251。该实施例的优点在于,电加热装置的连接触点51和燃料供给装置62不必穿过热废气区。在这种情况下,在某些情况下也可以省略多孔板4,因为无论如何催化器载体5已经具有均匀的流动。如图8和图9所示,以废气管为例,加热催化器也可以集成到废气催化转化器或微粒过滤器的壳体中。

100.图19示出了根据本发明的加热催化器的第四实施例。本发明的相同部件具有相同的附图标记,因此描述限于本质差异。

101.从图19清楚可见,加热催化器具有近似圆柱形的壳体25,入口21和出口22轴向布置。还如图19所示,通过入口21进入的废气流351经由呈汽缸套表面形式的多孔板4供应到催化器载体5。多孔板4可以包含陶瓷材料、金属或合金或由陶瓷材料、金属或合金构成。在本发明的一些实施例中,多孔板4可以由形成入口21的管道的纵向截面形成。多孔板4还包括废气可以通过的多个孔或开口41。孔41的数量、尺寸和分布可以在任选的计算机模拟中确定,使得废气尽可能均匀地分布在催化器载体5中。在本发明的一些实施例中,形成入口21的管的端部可以被关闭,使得废气仅通过开口41离开。

102.以本身已知的方式,催化器载体5可以是例如烧结体、蜂窝体、泡沫或其他可渗透废气的多孔成型体。为此,催化器载体5可以由金属、合金或陶瓷材料制成。催化器载体5也具有汽缸套表面的形式并且围绕圆柱形多孔板4大致同心地布置和/或与壳体25大致同心地布置。

103.最后,催化器载体5的与多孔板相对的一侧包括燃料板,该燃料板也是同心的并且燃料经由燃料供应装置62施加到该燃料板。

104.在本发明的一些实施例中,如果燃料直接施加到催化器载体5上,也可以省略燃料板。当燃料直接施加到催化器载体5上时,燃料可以气态形式引入。为此,可以经由蒸发器(未示出)将液体燃料引入到加热催化器中。这避免或减少了由于燃料汽化焓导致的不希望的催化器载体5的冷却。

105.在一些实施例中,燃料供应装置62可以多次使用,从而可以在沿圆周和/或沿纵向

延伸的多个位置处引入燃料。仅一种燃料供应装置62的示意性图示仅应理解为是解释性的。

106.以下比较示例说明了本发明,但不应理解为本发明仅限于此。在以下示例中,使用图1至图4中描述的废气排放控制装置。

107.如上所述,根据本发明的加热催化器可以具有第一运行状态,其中具有较长链烃的燃料在加热催化器中反应。所得重整产物可以在较低温度下在废气后处理系统的部件上反应,例如氧化催化器,从而直接在废气装置或废气后处理系统中产生热量。此外,根据本发明的加热催化器可以在第二运行状态下运行,在该运行状态中燃料被大部分或完全氧化,以便通过放热反应将热量引入废气中。

108.图10在正纵坐标上示出了在第一运行状态下由加热催化器产生的重整产物的组成。负纵坐标表示供应给加热催化器的质量流量的组成。

109.图10示出了测试操作的结果,其中废气流由14%的氧气和84.7%的氮气的混合物模拟。以上述方式将该模废气流供应给加热催化器。此外,商业上可获得的柴油燃料被供应给加热催化器并且主要由烷烃、烯烃、芳烃和氧化烃的混合物组成。在室温下,烷烃由具有约1至5个碳原子的气态组分和具有超过6个碳原子的液态烷烃组成。

110.在加热催化器内,柴油燃料与废气发生反应。这会产生热量和氧化产物,例如氢气和一氧化碳。此外,燃料裂解成短链烯烃,如丙烷和乙烯。所得重整产物几乎不含可在室温下冷凝的液态烷烃。结果,废气后处理系统的氧化催化器上的点火温度降低。因此,可以通过重整产物的氧化直接在废气后处理系统中产生热量,这会加热废气后处理系统的下游部件,例如,微粒过滤器。由此产生的加热功率可大于约10kw或大于约15kw或大于约20kw或大于约25kw或大于约30kw。

111.图11示出了柴油发动机客车的废气后处理系统的曲线b中的微粒过滤器31的温度和曲线a中的氧化催化器32的温度。废气流设置为50kg/h,恒温140℃。图11示出了温度随时间变化的曲线。大约40秒后,将上文基于图10描述的重整产物引入废气装置中。然后氧化催化器的温度在大约35秒内升至超过200℃的值。在另外两分钟的过程中,氧化催化器继续加热至约450℃的温度。

112.热量从氧化催化器32释放到下游微粒过滤器31中。如图11所示,在冷启动后约3分钟和重整产物添加后约140秒,微粒过滤器已经达到超过200℃的温度。由根据本发明的加热催化器以这种方式产生的加热功率为约6kw。

113.图12示出了曲线10中的废气质量流量。供应给废气后处理系统的加热功率显示在图的中间部分。此处,曲线d表示由根据本发明的加热催化器提供的加热功率。作为对比示例,4kw电加热的加热功率如曲线e所示,8kw电加热的加热功率如曲线f所示。最后,图12示出了scr催化器的温度随时间的变化。曲线h表示本发明加热催化器加热的温度曲线,曲线g表示4kw电加热的温度曲线,曲线i表示8kw电加热的温度曲线,曲线j表示没有进一步加热措施的温度曲线。在每种情况下,都示出了whtc测试周期期间冷启动后前30分钟的时间曲线。图13示出了图12中所示测试周期的前480秒的放大视图。

114.从曲线d可以清楚地看出,根据本发明的加热催化器在第二运行状态下从一开始就提供约9kw的加热功率。几十秒后,废气后处理系统的氧化催化器被加热到加热催化器可以切换到第一运行状态的程度。在第一运行状态下,输出约36kw的加热功率。然后在接下来

的两分钟内降低加热功率。这有时会由于供应给加热催化器的废气质量流量的波动而导致波动。

115.从图h中可以清楚地看出,根据本发明的加热催化器的高加热功率导致scr催化器在仅仅70秒后达到超过200℃的温度,这允许有效清洁废气中的氮氧化物。

116.相比之下,8kw的电加热功率,需要两分钟以上才能达到相同的温度或清洁效果。如果将电加热功率进一步降低到4kw,这已经是12伏车载电源的极限,则scr催化器仅在180秒后达到200

°

的温度。仅在420秒后达到250

°

的温度。相比之下,根据本发明的加热催化器在约80秒后已经允许scr催化器处的温度超过250℃。与4kw的电加热相比,当使用根据本发明的加热催化器时,scr催化器的全部功能因此提前五分钟以上开始。

117.如图12在曲线j中进一步所示的那样,如果不使用加热装置,则scr催化器直到行驶30分钟后才能达到其250℃的全工作温度。换句话说,在行驶的前30分钟以及短距离驾驶中,废气中的氮氧化物完全不可能减少。

118.图14示出了图12和图13中的三个加热装置在整个whtc测试周期中相互比较的综合加热功率。根据本发明的加热催化器在此以这样的方式运行,即尽可能快地将scr催化器加热到工作温度。最快可能的加热来自在第二运行状态下操作加热催化器直到布置在scr催化器上游的氧化催化器达到约160℃的温度,并随后切换到第一运行状态的操作控制,如图13中通过曲线d解释的那样。

119.从图14中可以看出,根据本发明的加热催化器在整个whtc测试循环中产生2.9kw的平均加热功率。为此,额外使用了123克的燃料量。

120.相比之下,标称输出功率为4kw的电加热装置在whtc测试循环期间需要315g的燃料量才能提供1.8kw的平均热输出。如果将电加热功率加倍至标称8kw,则在整个whtc测试周期中平均产生2.5kw的电加热功率;然而,该目的需要447克的燃料量。因此,与电加热器相比,当使用根据本发明的加热催化器时,加热废气后处理系统所需的燃料量减少超过70%或超过60%,尽管释放的加热功率显著更大。这是因为机动车辆中的电加热功率必须由驱动发动机和发电机提供,它们的效率较低。

121.如上所述,对于scr催化器,根据本发明的加热催化器还可用于在所有运行状态下,特别是在低负载运行状态下提供微粒过滤器再生所需的加热功率。

122.参考图15,更详细地解释了测试台,利用该测试台可以在高动态运行状态下测试根据本发明的加热催化器2,例如发生在机动车辆的实际操作中的状态。

123.本发明的相同部件具有相同的附图标记,从而可以将以下描述限于本质差异。

124.一方面,内燃机的废气中含有燃烧气体,例如h2o和co2,可近似视为惰性气体。在模拟的合成废气中,这部分由氮气形成。此外,废气流包含不同比例的氧气,可用于废气装置中的氧化。为了模拟测试模式中的废气流,测试台具有包含氮气的储存器92a和包含空气的储存器92b。两个部件都可以经由质量流量控制93进行计量,以便在加热催化器2的入口21处可使用氧气含量在0%和21%之间变化的气流作为合成废气。

125.该气流流过加热催化器2并经由出口22离开加热催化器2。此外,加热催化器2经由连接62供应有市售柴油燃料,该燃料通过计量泵91从油箱90输送。

126.取决于加热催化器2的运行状态,在出口22排出的气流基本上包含热惰性气流或重整产物,如上所述。

127.为了分析重整产物,经由管线94将废气的部分流体供应到分析装置,在所示的示例性实施例中,该分析装置包括傅里叶变换红外光谱仪941和气相色谱仪942。剩余的废气流体由废气冷却器95冷却并经由废气管线3排出。废气的热量在此至少部分传递到冷却剂流96中,冷却剂流96可以包括例如冷却气流和/或液体冷却。通过测量废气流和冷却剂流的温度和质量流量,可以确定由加热催化器2传递的加热功率。

128.图16、图17和图18说明了根据本发明的加热催化器表征的实验结果。它们在曲线c中示出了总废气质量流量,在曲线s中示出了提供给具有不受控制的减压装置7的加热催化器的部分流量,在曲线r中示出了提供给具有受控减压装置7的加热催化器的部分流量,曲线o中废气的氧含量,曲线h中scr催化器的温度,曲线k中加热催化器的温度,曲线m中加热催化器的空气比λ,以及由曲线d中的加热催化器。此处,图16示出了这些变量在300秒内的进展情况。图17示出了前两分钟的放大图。图18示出了第三到第十分钟的过程。

129.从图16所示,特别是图17可以清楚地看出,加热催化器在前80秒期间在第二运行状态下运行。第二运行状态的特点是空气大量过量,从而使供应的燃料完全氧化并放热转化。如曲线d所示,这种情况下的加热功率约为12kw。废气的供给部分流量约为40kg/h。

130.80秒后,供应的废气质量流量降低到约14kg/h。加热催化器然后处于第一运行状态,其中直接在加热催化器中产生较低的热功率。然而,在这种运行状态下在加热催化器中产生的重整产物,当在废气后处理系统的氧化催化器中反应时,有效地提供给废气后处理系统的热量增加到36kw。大约110秒后,scr催化器已达到其工作温度,从而可以有效控制氮氧化物的废气排放。

131.如图17中的曲线k所示,加热催化器2的出口22处的出口温度对改变运行状态的响应非常快。此外,图16、图17和图18表明,根据本发明的加热催化器对废气质量流量的变化和氧气浓度的变化具有很强的抵抗力。在大约30kg/h和大约90kg/h之间的供应质量流量s和氧气浓度在7%和20.5%之间的变化的情况下,对提供给废气后处理系统的加热功率没有不利影响。

132.上述应用实例表明,根据本发明的加热催化器可以在短期内提供高加热功率,由此废气后处理系统可以在很短的时间内达到工作温度,例如小于120秒或少于100秒或少于80秒。与电加热装置相比,用于加热废气后处理系统的燃料需求减少。

133.当然,本发明不限于图示的实施例。因此,以上描述不应被视为限制性的而是解释性的。以下权利要求应以这样一种方式来理解,即在本发明的至少一个实施例中存在所述特征。这并不排除其他特征的存在。如果权利要求和以上描述定义了“第一”和“第二”实施例,则该名称用于区分两个相似的实施例而并非用于确定排序顺序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。