1.本发明涉及一种缓冲吸能结构,具体涉及一种夹芯薄壁组合吸能结构。

背景技术:

2.金属薄壁结构通过不可逆的塑性变形来吸收能量,在冲击碰撞领域有很多的应用,常见的有圆管、方管和星形管等轴向压溃的形式,但该结构形式吸能过程中缓冲力不平稳,能量吸收效率低。利用金属圆管径向扩展膨胀的方式可以使吸能过程中的缓冲力平稳,但该种结构变形形式单一,吸能能力低。

3.为了提高膨胀管式缓冲器的吸能效率,有学者将泡沫铝或蜂窝铝等填充在圆管内部,使组合式结构的吸能能力得到有效提升,但内部填充泡沫铝的方法在缓冲压缩后期泡沫铝变密实,使缓冲器的有效行程缩短,而且不能对横向冲击进行缓冲吸能。

4.夹芯结构具有比强度高、比模量大等优点,通过其塑性变形可以吸收大量的能量,缓和冲击力,其已大量应用于包装、重要设备的防护和军事工程中,但现有夹芯结构变形形式比较单一,作为缓冲器时缓冲行程也很短,吸能能力低。

技术实现要素:

5.本发明技术解决问题:克服现有技术的不足,提供一种夹芯薄壁组合吸能结构,在保证大的缓冲行程的条件下提供平稳的缓冲力,膨胀管和夹芯金属管的组合变形有效提高结构的吸能效率,同时对一定偏轴(偏轴角小于10

°

)的横向冲击进行缓冲吸能。

6.本发明所采取的技术方案是:一种夹芯薄壁组合吸能结构,由锥台、内膨胀管、夹芯金属管和外壁组成;其中锥台是一个底部直径小,中间直径沿一定角度(角度范围在15

°

~45

°

之间)逐渐增大的旋成体结构;内膨胀管为直径小于锥台最大直径的金属圆管;夹芯金属管均匀排列在内膨胀管外面,用圆管作为夹芯结构;外壁布置在夹芯金属管外面,限制夹芯金属管的移动。

7.所述锥台工作时沿轴向移动,使内径小于锥台外径的内膨胀管发生径向膨胀扩张变形,通过其发生塑性变形和锥台与内膨胀管之间的摩擦做功吸收能量,该种塑性变形缓冲器已被验证具有平稳的缓冲力,缓冲效率高。

8.所述夹芯金属管装配在内膨胀管和外壁之间,与内膨胀管和外壁之间没有间隙;内膨胀管扩径后挤压夹芯金属管,使夹芯金属管发生横向挤压变形,该结构不仅能对轴向载荷缓冲吸能,还能对一定偏轴(偏轴角小于10

°

)的横向载荷进行缓冲吸能。

9.所述夹芯薄壁组合吸能结构通过改变锥台不定径段斜面倾角、定径段直径、内膨胀管壁厚、夹芯金属管壁厚等参数和夹芯金属管排列方式决定最终缓冲力的大小;为了使缓冲力更加平稳,锥台定径段和不定径段之间采用圆弧过渡。

10.所述锥台选用屈服强度大于1370mpa的高强度钢,其莫氏硬度大于5.5;内膨胀管和夹芯金属管采用塑性好的材料,伸长率要大于25%。

11.本发明的有益效果是:本发明将传统的膨胀管式缓冲器和夹芯结构相结合,同时

利用膨胀管的扩径塑性变形和夹芯金属管横向压缩塑性变形,提高了缓冲力平稳性和吸能效率。夹芯结构布置在内圆管周围的方式与传统膨胀管内填充泡沫金属的方式相比,在提高吸能能力的基础上不会缩短缓冲器的作用行程。夹芯薄壁组合吸能结构可以通过改变锥台、圆管、夹芯金属管的几何参数和材料来实现对缓冲力的控制,设计性强、结构简洁、加工方便、成本低。通过合理的设计,该缓冲吸能结构可用于弹载设备的过载保护、列车防碰撞、着陆器着陆等,有效降低被保护设备在冲击下的过载。

附图说明

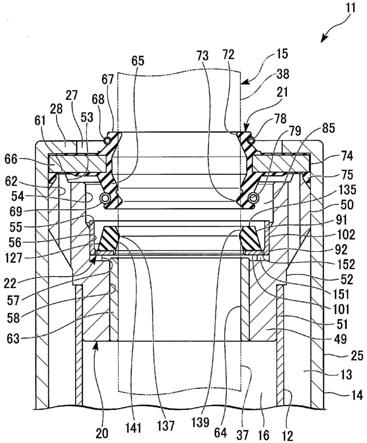

12.图1为本发明的结构示意图;

13.图2为本发明吸能结构的剖视图;

14.图3为本发明内膨胀管、夹芯金属管和外壁组合结构示意图(夹芯金属管12个);

15.图4为本发明内膨胀管、夹芯金属管和外壁组合结构示意图(夹芯金属管20个);

16.图5为载荷

‑

位移曲线是夹芯薄壁组合结构工作时的典型加载曲线。

具体实施方式

17.下面结合附图说明本发明的具体实施方式。

18.如图1所示,本发明的夹芯薄壁组合吸能结构包括锥台1、内膨胀管2、夹芯金属管3和外壁4组成;其中锥台1是一个底部直径小,中间直径沿一定角度(角度范围在15

°

~45

°

之间)逐渐增大的旋成体结构,选择屈服强度大于1370mpa的高强度钢,加工后进行淬火处理,淬火处理后还要进行应力退火,消除锥台的内部应力;内膨胀管2为直径小于锥台最大直径的金属圆管,由于其要承受大变形,所选材料的伸长率要大于25%,其尺寸根据需要的缓冲力大小调节;夹芯金属管3在受到膨胀管扩径后发生横向压缩,也会经历大变形,选择和内膨胀管一样的材料选择屈服强度大于1370mpa的高强度钢,且厚度要大于5mm,以限制内部夹芯金属管的移动,可以为偏轴载荷的横向载荷提供支撑,同时保证其自身变形很小,不至于影响缓冲器周围的设备。

19.如图2、图3和图4所示,内膨胀管2、夹芯金属管3和外壁4之间通过间隙配合的方式进行配合,三部分分别加工,首先将外壁4固定在设备的耐撞部位,安装部位最好在是在一个平面上。然后将内膨胀管2放入其中,先不固定。之后将夹芯金属管3嵌入内膨胀管2和外壁4之间的空间内,放最开始的夹芯金属管3时由于内膨胀管2是可以移动的,放置过程会比较顺利,放后面金属管时需要慢慢调整内膨胀管和预先防止夹芯金属管3的位置。内膨胀管2均匀分布,数量安装实际需要的缓冲力大小决定。全部装配完成后可以根据需要将内膨胀管2和圆管接触部位进行焊接加强。

20.如图2所示,锥台1与另外一端被保护设备或者冲击体连接,锥台1沿轴向移动,使内径小于锥台1外径的内膨胀管2发生径向膨胀扩张变形,通过其发生塑性变形和锥台1与内膨胀管2之间的摩擦做功吸收能量,内膨胀管2扩径后挤压夹芯金属管3,使夹芯金属管3发生横向挤压变形,该结构不仅能对轴向载荷缓冲吸能,还能对一定偏轴(偏轴角小于10

°

)的横向载荷进行缓冲吸能。

21.缓冲力大小通过锥台不定径段斜面倾角、定径段直径、内膨胀管壁厚、夹芯金属管壁厚等参数和夹芯金属管排列方式确定;为了使缓冲力更加平稳,锥台定径段和不定径段

之间采用圆弧过渡。通过改变以上几何特征参数和材料塑性,可以使夹芯薄壁组合吸能结构适用于不同的工作场合。

22.如图5所示,载荷

‑

位移曲线是夹芯薄壁组合结构工作时的典型加载曲线。先经过一段比较长的上升段,之后进入载荷平稳段,载荷平稳段为吸收能量的主要阶段,该过程可以一直持续到锥台压到内膨胀管底部,有很长的缓冲行程。传统的膨胀管缓冲器缓冲行程长,但吸能能力低,泡沫铝填充金属管吸能能力强、但缓冲行程短。本发明组合吸能结构具有和膨胀管缓冲器相同的缓冲行程,并且通过膨胀管和夹芯结构组合的塑性变形将两者的吸能能力叠加,有效提高了吸能能力。当轴向冲击载荷的偏轴角小于10

°

时,夹芯金属管可以对横向载荷分量进行缓冲吸能。

技术特征:

1.一种夹芯薄壁组合吸能结构,其特征在于包括:锥台(1)、内膨胀管(2)、夹芯金属管(3)和外壁(4);锥台(1)是一个底部直径小,中间直径沿一定角度逐渐增大的旋成体结构,安装在冲击物体上,锥台(1)轴线与内膨胀管(2)轴线重合;内膨胀管(2)为直径小于锥台(1)最大直径的金属圆管;夹芯金属管(3)均匀排列在内膨胀管(2)和外壁(4)之间;外壁(4)与内膨胀管(2)和外壁(4)之间间隙配合,组成一个整,该整体的一端与被保护设备的耐撞部位连接。2.根据权利要求1所述的夹芯薄壁组合吸能结构,其特征在于:所述锥台分为变直径的不定径段和直径不变的定径段;所述锥台定径段和不定径段段之间有圆弧过渡;所述锥台材料选择屈服强度大于1370mpa的高强度钢,且其莫氏硬度至少达到5.5。3.根据权利要求1所述的夹芯薄壁组合吸能结构,其特征在于:所述内膨胀管(2)工作时发生塑性变形,所选材料的伸长率要大于25%。4.根据权利要求1所述的夹芯薄壁组合吸能结构,其特征在于:所述夹芯金属管(3)采用圆管夹芯结构。5.根据权利要求1所述的夹芯薄壁组合吸能结构,其特征在于:所述外壁(4)的材料为屈服强度大于1370mpa的高强度钢,同时厚度大于5mm。6.根据权利要求1所述的夹芯薄壁组合吸能结构,其特征在于:所述锥台(1)是一个底部直径小,中间直径沿一定角度即角度范围在15

°

~45

°

之间逐渐增大的旋成体结构。7.根据权利要求1所述的夹芯薄壁组合吸能结构,其特征在于:通过改变锥台斜面角度、定径段直径、内膨胀管壁厚、夹芯管壁厚参数和夹芯管排列方式调节吸能结构缓冲力的大小。

技术总结

本发明涉及一种夹芯薄壁组合吸能结构,其由锥台、内膨胀管、夹芯金属管和外壁组成;其中锥台是一个底部直径小,中间直径沿一定角度逐渐增大的旋成体结构;内膨胀管为直径小于锥台最大直径的金属圆管;夹芯金属管均匀排列在内膨胀管周围,选择圆管作为夹芯结构;外壁套在夹芯金属管外面,限制夹芯金属管的移动。本发明工作时锥体轴向压缩使内圆管膨胀变形、内圆管由于膨胀挤压周围的夹芯金属管变形吸能,具有峰值冲击力小、缓冲力平稳、缓冲行程大的优点,同时还可以对偏轴的横向载荷进行缓冲吸能,可用于弹载设备的过载保护、列车防碰撞、着陆器着陆等。陆器着陆等。陆器着陆等。

技术研发人员:程伟 谢清平 李名

受保护的技术使用者:北京航空航天大学

技术研发日:2021.08.11

技术公布日:2021/11/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。