1.本技术涉及柔性覆铜板技术领域,具体涉及到一种低吸水率氟材柔性覆铜板及其制备方法。

背景技术:

2.作为电子通讯和信息行业关键材料之一的高频氟材柔性覆铜板,因普遍应用在手机、5g通信、电脑、自动售货机、通信基站、卫星以及逐步兴起的可穿戴设备、无人驾驶汽车、无人机和智能机器人等领域,而受到工业和学术界的广泛关注。

3.高频氟材柔性覆铜板中,介电层的吸水率是影响氟材耐离子迁移性的一个重要指标。当介电层的吸水率过高时,电路板上的金属铜在一定条件下发生离子化并在电场作用下通过绝缘层(介电层)从电场正极向负极迁移而导致绝缘性能下降,从而影响电路板工作性能,甚至发生短路事故,危害使用者生命安全!另一方面,当介电层吸水率过高时,柔性覆铜板的尺寸安定性也会收到很大程度的影响。目前,以mpi为基材的双面氟材柔性覆铜板,尽管氟材的吸水率极小,但是由于mpi基材存在吸水率偏大的短板缺陷,从而导致氟系介电层复合材料的整体吸水率偏大。为了解决此问题,已有的技术方法是:从mpi原材料入手,在mpi合成时通过嵌段或者接枝等方法引入疏水性官能团,或者在mpi成型过程中通过共混加入含水率低的如含氟等物质,以此来降低mpi基材的吸水率。不过此技术方法虽然在一定程度上可以降低mpi的吸水率,但同时也会在一定程度上降低基材表面达因值,降低了基材与氟材之间的附着力,进而降低了柔性覆铜板的剥离强度。

技术实现要素:

4.针对上述技术问题,本技术的第一方面提供了一种低吸水率氟材柔性覆铜板,其包括基材层和铜层,所述基材层上下两表面涂覆有含氟胶层;所述基材层的材质为改性聚酰亚胺。

5.作为本发明一种优选的技术方案,所述基材层的表面张力不低于60dyn;优选的,所述基材层的介电损耗不高于0.0045(10ghz)。

6.作为本发明一种优选的技术方案,所述铜层的表面粗糙度rz不高于1.5μm。

7.作为本发明一种优选的技术方案,所述铜层的厚度为5~25μm;优选的,所述含氟胶层的厚度为5~50μm;优选的,所述基材层的厚度为5~80μm。

8.本技术的第二个方面提供了如上所述的低吸水率氟材柔性覆铜板的制备方法,其包括如下步骤:

9.(1)胶液配制:将含氟化合物加入到溶剂中,并加入化合物分散剂、无机填料和热塑性聚酰亚胺,搅拌混合,制得所述胶液;

10.(2)涂布:在所述基材层上下表面涂布步骤(1)中的所述胶液,并烘干溶剂;优选的,所述涂布中的温度为120~180℃;优选的,所述涂布线速控制在2~5m/min;

11.(3)烧结:对第(2)步骤中涂布有胶液的基材层进行烧结,烧结温度为100~380℃;

12.(4)压合:对第(3)步骤中经过烧结的基材层进行铜箔压合,压合温度为320~360℃,压合压力不低于3mpa,即得所述低吸水率氟材柔性覆铜板;进一步优选的,所述压合中的保压时间不低于15min。

13.作为本发明一种优选的技术方案,所述含氟化合物选自聚四氟乙烯、全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物、聚四氟乙丙稀、四氟乙烯

‑

全氟甲基乙烯基醚共聚物、乙烯

‑

四氟乙烯共聚物中的一种或多种。

14.作为本发明一种优选的技术方案,所述热塑性聚酰亚胺分子结构中含酰亚胺基团、醚基结构、烷基结构中的至少一种;优选的,所述热塑性聚酰亚胺的粘度为20000~40000cps。

15.作为本发明一种优选的技术方案,所述热塑性聚酰亚胺的制备原料包括1,3

‑

双(3

‑

氨基苯氧基)苯和/或1,3

‑

双(4

‑

氨基苯氧基)苯、双酚a型二醚二酐和/或4,4'

‑

氧双邻苯二甲酸酐。

16.作为本发明一种优选的技术方案,所述无机填料选自纳米二氧化硅、硅微粉、二硫化钼、碳纤维中的一种或多种;优选的,粒径不高于10μm;优选的,表面经过硅烷偶联剂进行包覆处理。

17.作为本发明一种优选的技术方案,步骤(3)中所述的烧结过程包括预热过程、高温烧结过程以及降温退火过程;所述高温烧结过程的温度≥315℃,高温烧结时间不低于15min。

18.有益效果:本技术中申请人通过在胶液原料中加入经过硅烷偶联剂包覆处理过的无机填料,此填料不仅在含氟化合物(聚合物树脂)中的相容性良好,而且填料在可以增加氟材(即为含氟胶层)与mpi(基材)界面之间的粗糙度,在高温熔融过程(包括烧结阶段与压合阶段)中,加入具有表面能高、易粘结等特定的无机填料,冷却后会在氟系材料的表面形成一层易粘结的改性层,增大了氟材与基材mpi之间以及氟系材料与高频铜箔之间的界面粘合力,提高了界面致密性,从而减小了mpi与外界水分子的之间的接触面积,降低了整体介电层的吸水率。此外,本技术中,通过在含氟化合物(聚合物树脂)中加入由含氟二酐单体合成的热塑性聚酰亚胺聚合物,不仅介电常数和介电损耗低,而且吸水率极低,同时此热塑性聚酰亚胺结构上的特点,进一步加强了混合树脂的粘附性,降低了复合材料界面间的孔隙率,从而氟材介电层吸水率得到有效降低。

附图说明

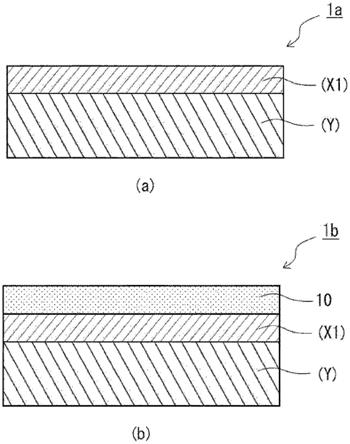

19.图1是本发明中的低吸水率氟材柔性覆铜板结构示意图。

20.其中:1

‑

上铜层、4

‑

下铜层、5

‑

上含氟胶层、6

‑

基材层、7

‑

下含氟胶层。

具体实施方式

21.下面结合具体实施方式对本发明提供技术方案中的技术特征作进一步清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明中的词语“优选的”、“优选地”、“更优选的”等是指,在某些情况下可提供某

些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

23.应当理解,除了在任何操作实例中,或者以其他方式指出的情况下,表示例如说明书和权利要求中使用的成分的量的所有数字应被理解为在所有情况下被术语“约”修饰。因此,除非相反指出,否则在以下说明书和所附权利要求中阐述的数值参数是根据本发明所要获得的期望性能而变化的近似值。

24.本发明中所述的“上、下”的含义指的是阅读者正对附图时,阅读者的上方即为上,阅读者的下方即为下,而非对本发明的装置机构的特定限定。

25.当部件、元件或层被称为“位于”、“结合至”、“连接至”或“联接至”另一元件或层时,其可直接位于、结合至、连接至或联接至该另一部件、元件或层,或可存在中间元件或中间层。相反,当元件被称为“直接位于”、“直接结合至”、“直接连接至”或“直接联接至”另一元件或层时,可能不存在中间元件或中间层。其他用于描述元件之间的关系的词语应当以类似的方式来进行解释(例如,“在......之间”与“直接在......之间”、“邻近”与“直接邻近”等)。本文所用术语“和/或”包括相关联的列出项中的一个或多个的任何和所有组合。

26.本技术的第一方面提供了一种低吸水率氟材柔性覆铜板,其包括基材层和铜层,所述基材层上下两表面涂覆有含氟胶层;所述基材层的材质为改性聚酰亚胺。

27.在一些优选的实施方式中,所述基材层的表面张力不低于60dyn;优选的,所述基材层的介电损耗不高于0.0045(10ghz);进一步优选的,所述基材层的介电常数不高于3.6(10ghz);进一步优选的,所述基材层的材质抗拉强度≥200mpa。本技术中所述介电损耗、介电常数等性能使按照本领域技术人员所熟知的方法进行测试得到,例如可以根据gb/t15022.2

‑

2007上的标准进行测试得到。本技术的表面张力采用表面张力仪根据常规方法测试得到。

28.在一些优选的实施方式中,所述铜层的表面粗糙度rz不高于1.5μm;进一步优选的,所述铜层的表面粗糙度rz不高于1.0μm。本技术中所述的表面粗糙度是表征材料表面粗糙程度的物理量,根据本领域常规手段测试得到即可。

29.在一些优选的实施方式中,所述铜层的厚度为5~25μm;优选的,其厚度为10~15μm;进一步优选的,所述含氟胶层的厚度为5~50μm;优选的,所述含氟胶层的厚度为20~30μm;进一步优选的,所述基材层的厚度为5~80μm;优选的,所述基材层的厚度为20~30μm。

30.本技术的第二个方面提供了如上所述的低吸水率氟材柔性覆铜板的制备方法,其包括如下步骤:

31.(1)胶液配制:将含氟化合物加入到溶剂中,并加入化合物分散剂、无机填料和热塑性聚酰亚胺,搅拌混合,制得所述胶液;

32.(2)涂布:在所述基材层上下表面涂布步骤(1)中的所述胶液,并烘干溶剂;

33.(3)烧结:对第(2)步骤中涂布有胶液的基材层进行烧结,烧结温度为100~380℃;

34.(4)压合:对第(3)步骤中经过烧结的基材层进行铜箔压合,即得所述低吸水率氟材柔性覆铜板。本技术的低吸水率氟材柔性覆铜板是在改性聚酰亚胺膜(mpi)基材的两面分别涂布一层含氟聚合物,然后依次经过烘干和在线红外(ir)炉高温烧结得到氟系复合材料介质层,最后将氟系复合材料介质层与高频铜箔在高温高压环境中通过等均压连续压合

设备进行高温压合,制备得到氟材柔性覆铜板。

35.<胶液的配制>

36.本技术中的胶液主要由含氟化合物,溶剂,化合物分散剂、热塑性聚酰亚胺和无机填料等物质组成。

37.在一些实施方式中,所述含氟化合物选自聚四氟乙烯(ptfe)、全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物(pfa)、聚四氟乙丙稀(fep)、四氟乙烯

‑

全氟甲基乙烯基醚共聚物(mfa)、乙烯

‑

四氟乙烯共聚物(etfe)中的一种或多种。

38.进一步优选的,所述全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物的熔体流动速率18~25g/10min(根据常规方式测试得到)。本技术中的上述含氟化合物可以从市面上购买得到,例如购自厂家华夏神州,牌号ds705,熔体流动速率21.2g/10min,含水率≤0.008%。

39.本技术中对所述胶液配制过程中采用的溶剂选择并不作特殊限定,可以选用本领域技术人员所熟知的溶剂,包括但不限于n

‑

甲基吡咯烷酮(nmp)。

40.本技术中的所述化合物分散剂为含氟化合物的分散剂,对其具体选择并不作特殊限定,可以下一步领域技术人员所熟知的各类分散剂,例如鼎进的牌号ft

‑

71fl,固含量48.9%,比重1.092的产品。

41.在一些实施方式中,所述热塑性聚酰亚胺分子结构中含酰亚胺基团、醚基结构、烷基结构中的至少一种;进一步优选的,其结构中含有双份a结构;优选的,所述热塑性聚酰亚胺的粘度为20000~40000cps;进一步优选的,所述热塑性聚酰亚胺的粘度为30000~40000cps。

42.在一些优选的实施方式中,所述热塑性聚酰亚胺的制备原料包括1,3

‑

双(3

‑

氨基苯氧基)苯(tpe

‑

m)和/或1,3

‑

双(4

‑

氨基苯氧基)苯(tpe

‑

r)、双酚a型二醚二酐(bpada)和/或4,4'

‑

氧双邻苯二甲酸酐(odpa)。即其为二元胺1,3

‑

双(3

‑

氨基苯氧基)苯和1,3

‑

双(4

‑

氨基苯氧基)苯中的任一种或两种与二元酸酐双酚a型二醚二酐和4,4'

‑

氧双邻苯二甲酸酐中的任一种(或两种)进行反应所得。

43.在一些优选的实施方式中,所述热塑性聚酰亚胺的制备方法包括如下步骤:

44.(1)将称量好的1,3

‑

双(4

‑

氨基苯氧基)苯(tpe

‑

r)和1,3

‑

双(3

‑

氨基苯氧基)苯(tpe

‑

m)单体在n

‑

甲基吡咯烷酮(nmp)中完全溶解,得到预聚物备用;其摩尔比例为1:1;

45.(2)在第一步得到的预聚物中,加入称量好的双酚a型二醚二酐(bpada)和/或4,4'

‑

氧双邻苯二甲酸酐(odpa)单体,两者重量比例1:1(其中bpada和tpe

‑

m的摩尔比例为51:50),混合均匀,在常压,氮气保护氛围下,15~45℃范围内聚合至少10小时,并加入nmp调节粘度得到目标产物,其固含量为20~30wt%,粘度为30000~40000cps。

46.其中的1,3

‑

双(4

‑

氨基苯氧基)苯(tpe

‑

r)是上海固创化工新材料有限公司的产品,分子量292.33、纯度≥99%、熔点115~118℃、金属离子含量(ca,fe,cu)≤2ppm each。4,4'

‑

氧双邻苯二甲酸酐(odpa)是上海固创化工新材料有限公司的产品,纯度≥99.2%、熔点227~230℃、金属离子含量(k,ca,na,fe,cu)≤2ppm each。1,3

‑

双(3

‑

氨基苯氧基)苯(tpe

‑

m)是常州市阳光药业有限公司的产品,纯度≥99%、熔点≥105℃。双酚a型二醚二酐(bpada)是常州市阳光药业有限公司的产品,纯度≥99%、熔点188~192℃。

47.本发明的一些实施方式中,所述无机填料选自纳米二氧化硅、硅微粉、二硫化钼、

碳纤维中的一种或多种;优选的,粒径不高于10μm;优选的,表面经过硅烷偶联剂进行包覆处理。

48.进一步优选的,可以将以聚四氟乙烯(ptfe)或全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物(pfa)为基体树脂,依次加入n

‑

甲基吡咯烷酮(nmp)溶剂,含氟素化合物分散剂,搅拌均匀后,用25~35μm(500~600目)滤网对混合胶液进行过滤2~3次,测试混合胶液的粘度与细度,其中粘度≤500cps,细度≤7μm,然后将称量好的无机填料和有机聚合物加入过滤后的混合胶液中,继续搅拌均匀备用。混合胶液的最终粘度控制在2500~7500cps即可。

49.本技术中申请人通过在胶液原料中加入经过硅烷偶联剂包覆处理过的无机填料,此填料不仅在含氟化合物(聚合物树脂)中的相容性良好,而且填料在可以增加氟材(即为含氟胶层)与mpi(基材)界面之间的粗糙度,在高温熔融过程(包括烧结阶段与压合阶段)中,加入具有表面能高、易粘结等特定的无机填料,冷却后会在氟系材料的表面形成一层易粘结的改性层,增大了氟材与基材mpi之间以及氟系材料与高频铜箔之间的界面粘合力,提高了界面致密性,从而减小了mpi与外界水分子的之间的接触面积,降低了整体介电层的吸水率。此外,本技术中,通过在含氟化合物(聚合物树脂)中加入由含氟二酐单体合成的热塑性聚酰亚胺聚合物,不仅介电常数和介电损耗低,而且吸水率极低,同时此热塑性聚酰亚胺结构上的特点,进一步加强了混合树脂的粘附性,降低了复合材料界面间的孔隙率,从而氟材介电层吸水率得到有效降低。

50.<涂布>

51.本发明中,首先在基材(例如mpi膜)上下表面涂布步骤(1)中的所述胶液,并烘干溶剂。

52.进一步优选的,所述涂布中的温度为120~180℃;优选的,所述涂布线速控制在2~5m/min;

53.进一步优选的,将涂布机温度参数设置成三个区,分别为升温区、高温区和缓冲区。其中所述升温区的温度设置为70~140℃,烘箱长度为4m,主要用于对胶液的预热定型,杂质及溶剂挥发;所述高温区的温度设置为150~160℃,烘箱长度为4m,主要用于溶剂挥发,表干;所述缓冲区的温度设置为120~140℃,烘箱长度为4m,主要用于热应力消除,残余溶剂挥发。

54.<烧结>

55.对第(2)步骤中涂布有胶液的基材层进行烧结被进一步铜箔的压合,其中的烧结线速度优选为0.4~0.8m/min。

56.在一些实施方式中,步骤(3)中所述的烧结过程包括预热过程、高温烧结过程以及降温退火过程。

57.在一些优选的实施方式中,所述预热过程的温度设置为100~300℃,烘箱长度为3m,主要用于预烧结,水汽等杂质挥发;所述高温烧结过程的温度≥315℃,优选为310~380℃,烘箱长度为3m,主要用于粒料氟系材料熔融成膜状,高温烧结时间不低于15min;所述降温退火过程的温度设置为50~300℃,主要用于热应力消除,冷却成型;其中优选为各节相邻烘箱之间温度梯度≤50℃。

58.<压合>

59.本技术中对上述烧结后的氟材膜与高频铜箔在高温高压条件下进行压合制备得到氟材柔性覆铜板。

60.在一些实施方式中,压合用的所述铜箔选用压延铜或者电解铜中的一种。

61.优选的,所述铜箔的光面粗糙度不大于1.5μm;进一步优选的,其表面粗糙度不大于1.0μm。

62.优选的,所述压合的温度在320~370℃之间。

63.优选的,所述压合的压合力不小于3mpa。

64.优选的,所述压合的时间不短于15min。

65.下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

66.实施例1

67.本实施例提供了一种低吸水率氟材柔性覆铜板,其包括基材层6和上铜层1,下铜层4,所述基材层6上下两表面涂覆有上含氟胶层5和下含氟胶层7;所述基材层6的材质为改性聚酰亚胺(mpi)选用skc,牌号fg050。所述上铜层1和下铜层4的厚度相同,为12μm,粗糙度rz=1.0μm,所述上含氟胶层5和下含氟胶层7的厚度相同为25μm,所述基材层(改性聚酰亚胺mpi)6的厚度为25μm。

68.上述低吸水率氟材柔性覆铜板的制备方法包括如下步骤:

69.(1)胶液配制:将含氟化合物加入到溶剂中,并加入化合物分散剂、无机填料和热塑性聚酰亚胺,搅拌混合,制得所述胶液;其中配比和原料组分为:全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物(厂家华夏神州,牌号ds705,熔体流动速率21.2g/10min,含水率≤0.008%)40份,n

‑

甲基吡咯烷酮40份(通用工业级),含氟素化合物分散剂4份(厂家鼎进,牌号ft

‑

71fl,固含量48.9%,比重1.092),热塑性聚酰亚胺胶10份(自制,固含量25%,黏度30000~40000cps),硅微粉1.5份(厂家锦艺硅,牌号q029,介电常数3.8,比重2.2

±

0.1g/cm,含水量≤0.2%,热膨胀系数0.4ppm/℃)。

70.(2)涂布:在所述基材层上下表面涂布步骤(1)中的所述胶液,并烘干溶剂;其中的涂布参数参见表1;

71.表1

[0072][0073]

(3)烧结:对第(2)步骤中涂布有胶液的基材层进行烧结,烧结温度为100~380℃;其中的烧结参数参见如表2所示;

[0074]

表2

[0075][0076]

(4)压合:对第(3)步骤中经过烧结的基材层进行铜箔压合,即得所述低吸水率氟材柔性覆铜板。其中的压合参数参见表3;

[0077]

表3

[0078] 压合温度/℃压合力/mpa铜箔张力/n膜张力/n线速/m/min待压合基材3503.51280.8

[0079]

实施例2

[0080]

本实施例提供了一种低吸水率氟材柔性覆铜板,其包括基材层6和上铜层1,下铜层4,所述基材层6上下两表面涂覆有上含氟胶层5和下含氟胶层7;所述基材层6的材质为改性聚酰亚胺(mpi)选用skc,牌号fg05。所述上铜层1和下铜层4的厚度相同,为12μm,粗糙度rz=1.0μm,所述上含氟胶层5和下含氟胶层7的厚度相同为25μm,所述基材层(改性聚酰亚胺mpi)6的厚度为25μm。

[0081]

上述低吸水率氟材柔性覆铜板的制备方法与实施例1不同之处在于胶液的配方不同,本实施例中的胶液配方由40份的ds705、40份的nmp、4份的ft

‑

71fl、15份的热塑性聚酰亚胺、1.5份的硅微粉(重量份)组成。

[0082]

实施例3

[0083]

本实施例提供了一种低吸水率氟材柔性覆铜板,其包括基材层6和上铜层1,下铜层4,所述基材层6上下两表面涂覆有上含氟胶层5和下含氟胶层7;所述基材层6的材质为改性聚酰亚胺(mpi)选用skc,牌号fg05。所述上铜层1和下铜层4的厚度相同,为12μm,粗糙度rz=1.0μm,所述上含氟胶层5和下含氟胶层7的厚度相同为25μm,所述基材层(改性聚酰亚胺mpi)6的厚度为25μm。

[0084]

上述低吸水率氟材柔性覆铜板的制备方法与实施例1不同之处在于胶液的配方不同,本实施例中的胶液配方由40份的ds705、40份的nmp、4份的ft

‑

71fl、20份的热塑性聚酰亚胺、1.5份的硅微粉(重量份)组成。

[0085]

实施例4

[0086]

本实施例提供了一种低吸水率氟材柔性覆铜板,其包括基材层6和上铜层1,下铜层4,所述基材层6上下两表面涂覆有上含氟胶层5和下含氟胶层7;所述基材层6的材质为改性聚酰亚胺(mpi)选用skc,牌号fg05。所述上铜层1和下铜层4的厚度相同,为12μm,粗糙度rz=1.0μm,所述上含氟胶层5和下含氟胶层7的厚度相同为25μm,所述基材层(改性聚酰亚胺mpi)6的厚度为25μm。

[0087]

上述低吸水率氟材柔性覆铜板的制备方法与实施例1不同之处在于胶液的配方不同,本实施例中的胶液配方由40份的ds705、40份的nmp、4份的ft

‑

71fl、10份的热塑性聚酰亚胺、2.0份的硅微粉(重量份)组成。

[0088]

实施例5

[0089]

本实施例提供了一种低吸水率氟材柔性覆铜板,其包括基材层6和上铜层1,下铜

层4,所述基材层6上下两表面涂覆有上含氟胶层5和下含氟胶层7;所述基材层6的材质为改性聚酰亚胺(mpi)选用skc,牌号fg05。所述上铜层1和下铜层4的厚度相同,为12μm,粗糙度rz=1.0μm,所述上含氟胶层5和下含氟胶层7的厚度相同为25μm,所述基材层(改性聚酰亚胺mpi)6的厚度为25μm。

[0090]

上述低吸水率氟材柔性覆铜板的制备方法与实施例1不同之处在于胶液的配方不同,本实施例中的胶液配方由40份的ds705、40份的nmp、4份的ft

‑

71fl、10份的热塑性聚酰亚胺、2.5份的硅微粉(重量份)组成。

[0091]

对比例1

[0092]

本对比例提供了一种低吸水率氟材柔性覆铜板,其包括基材层6和上铜层1,下铜层4,所述基材层6上下两表面涂覆有上含氟胶层5和下含氟胶层7;所述基材层6的材质为改性聚酰亚胺(mpi)选用skc,牌号fg05。所述上铜层1和下铜层4的厚度相同,为12μm,粗糙度rz=1.0μm,所述上含氟胶层5和下含氟胶层7的厚度相同为25μm,所述基材层(改性聚酰亚胺mpi)6的厚度为25μm。

[0093]

上述低吸水率氟材柔性覆铜板的制备方法与实施例1不同之处在于胶液的配方不同,本实施例中的胶液配方由40份的ds705、40份的nmp、4份的ft

‑

71fl、1.5份的硅微粉(重量份)组成。

[0094]

对比例2

[0095]

本对比例提供了一种低吸水率氟材柔性覆铜板,其包括基材层6和上铜层1,下铜层4,所述基材层6上下两表面涂覆有上含氟胶层5和下含氟胶层7;所述基材层6的材质为改性聚酰亚胺(mpi)选用skc,牌号fg05。所述上铜层1和下铜层4的厚度相同,为12μm,粗糙度rz=1.0μm,所述上含氟胶层5和下含氟胶层7的厚度相同为25μm,所述基材层(改性聚酰亚胺mpi)6的厚度为25μm。

[0096]

上述低吸水率氟材柔性覆铜板的制备方法与实施例1不同之处在于胶液的配方不同,本实施例中的胶液配方由40份的ds705、40份的nmp、4份的ft

‑

71fl、10份的热塑性聚酰亚胺(重量份)组成。

[0097]

性能测试

[0098]

申请人采用行业ipc

‑

tm

‑

650、jisc6471、spdr规定的测试方法对上述实施例和对比例所制备的氟材柔性覆铜板材料进行吸水率、剥离强度、介电常数(dk)、介电损耗(df)、抗拉强度、伸长率、尺寸安定性、耐锡焊性等性能测试,测试结果如下表4所示:

[0099]

表4性能测试

[0100]

[0101][0102]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。