1.本发明涉及一种游动发动机负载模拟装置及方法,属于电液伺服机构先进测试领域。

背景技术:

2.目前常规运载二级伺服机构测试所用的真实游动发动机喷管负载系统有价格昂贵、维护周期长、占地面积大、伺服机构安装困难等缺点。另一方面伺服机构带载测试对惯性负载、摩擦负载等载荷有明确的要求,而二级伺服机构的摩擦负载是通过非金属密封圈与传动轴之间的滑动摩擦产生的,随着使用时间和频次的增加,密封圈磨损,不仅密封圈使用周期短,需频繁更换,而且还会导致摩擦负载发生变化,影响伺服机构动态特性的测试。

技术实现要素:

3.本发明解决的技术问题是:针对目前现有技术中,伺服机构动态测试使用真实游动发动机负载系统存在的价格昂贵、维护周期长、占地面积大、伺服机构安装困难等缺点,提出了一种游动发动机负载模拟装置及方法。

4.本发明解决上述技术问题是通过如下技术方案予以实现的:

5.一种游动发动机负载模拟装置,包括安装机架、惯性负载模拟装置、摩擦负载模拟装置、角位移传感器、传动主轴、分体式连接接口、基座,用于安装伺服机构的安装机架设置于基座顶部,对安装机架、惯性负载模拟装置、摩擦负载模拟装置、角位移、基座组成的负载模拟装置的组合刚度进行调整,传动主轴穿过安装机架两端同时穿过惯性负载模拟装置中心,对惯性负载进行模拟、可调节的惯性负载模拟装置通过传动主轴安装于安装机架上,对摩擦负载进行模拟、可调节的摩擦负载模拟装置设置于安装机架一侧,角位移传感器设置于摩擦负载模拟装置壳体外侧,安装于安装机架上的伺服机构通过分体式连接接口与传动主轴连接。

6.所述安装机架为悬臂梁结构一体成型铸件,伺服机构于安装机架上的伺服机构安装孔处悬空安装,所述伺服机构安装孔位腰形孔,伺服机构安装位置通过腰形孔进行调节。

7.所述惯性负载模拟装置包括压盖、转动惯量调节片、钢砂、主惯量块,所述主惯量块为空心结构,内置钢砂以模拟游动发动机内部流动工质,通过压盖封存,当进行惯性负载模拟时,通过配置不同数量的转动惯量调节片、不同重量钢砂完成模拟。

8.所述摩擦负载模拟装置包括导向块、压簧、调力螺钉、轴瓦式摩擦片,摩擦负载模拟装置通过传动主轴穿过中心并连接于安装机架一侧,传动主轴径向两侧对称布置轴瓦式摩擦片,抱住传动主轴并施加摩擦负载,轴瓦式摩擦片对传动主轴施加的正压力通过调整调力螺钉并利用导向块改变压簧压缩量进行调整。

9.所述调力螺钉为阶梯状结构,与导向块接触,接触端为光滑端,另一端为细牙螺纹端。

10.所述分体式连接接口包括端面齿、螺钉、垫块,惯性负载模拟装置连接接口与伺服

机构端连接接口通过端面齿连接,端面齿通过螺钉、定位销固定于传动主轴上,端面齿与传动主轴间设置有连接垫块,伺服机构与端面齿相对位置通过调整垫块厚度进行调整。

11.所述基座为锥状,基座底面通过地脚螺钉固定于地基上以减少基座对伺服机构动态特性的影响。

12.所述角位移传感器用于测量伺服机构带动主轴所转动的角度。

13.根据一种游动发动机负载模拟装置,提出一种游动发动机负载模拟方法,步骤如下:

14.(1)进行游动发动机负载模拟装置部件安装;

15.其中,所述游动发动机负载模拟装置包括安装机架、惯性负载模拟装置、摩擦负载模拟装置、角位移传感器、传动主轴、分体式连接接口、基座,将安装机架安装于基座上,将伺服机构安装于安装机架上,通过分体式连接接口连接传动主轴与伺服机构,并依次安装惯性负载模拟装置于安装机架中部,安装摩擦负载模拟装置于安装机架外侧,并安装角位移传感器;

16.(2)通过安装机架的腰形孔调整伺服机构安装位置,并调整负载模拟装置的组合刚度,完成前期调试;

17.(3)分别通过惯性负载模拟装置、摩擦负载模拟装置模拟所需惯性负载、摩擦负载,通过角位移传感器记录测量数据;

18.(4)进行游动发动机负载模拟试验。

19.本发明与现有技术相比的优点在于:

20.(1)本发明提供的一种游动发动机负载模拟装置及方法,能实现摩擦负载、惯性负载、组合刚度等负载特性连续可调以及伺服机构的正向安装,解决现有技术中存在的真实发动机喷管性能衰减不可逆、使用周期短、伺服机构安装困难的问题。

21.(2)本发明提供的一种游动发动机负载模拟装置及方法,通过伺服机构安装机架悬臂梁和腰形孔的结构设计,实现组合刚度连续可调,有利于解决负载模拟装置与伺服机构调试匹配困难、适应产品单一的问题。

22.(3)本发明提供的一种游动发动机负载模拟装置及方法,通过惯性负载模拟装置内置钢砂和外挂转动惯量调节片的结构设计,最大程度实现了内置冷却液游动发动机喷管惯性负载的模拟,且连续可调,解决现有技术中惯性负载只能阶梯调节、喷管内冷却液对伺服机构动态特性影响被忽略的问题。

23.(4)本发明提供的一种游动发动机负载模拟装置及方法,通过分体式连接接口的结构设计,实现了主轴与伺服机构相对位置可调整和连接接口可更换的功能,一方面解决了组合刚度调整过程中对伺服机构位置变化的需求,同时也解决了现有技术中因端面齿损坏而需更换整个主轴,可维修性差的问题。

24.(5)本发明提供的一种游动发动机负载模拟装置及方法,通过对称布置轴瓦式摩擦片加压簧向主轴施加摩擦负载的结构设计,结构简单可靠,实现了摩擦负载的连续可调,且摩擦负载一旦调定后保持性,解决了现有技术中摩擦负载不可调,且会持续衰减的问题。

25.(6)本发明提供的一种游动发动机负载模拟装置及方法,基座整体形状为锥形,稳定性好,避免了基座对伺服机构动态特性的影响,顶部机架安装孔尺寸可同时满足伺服机构模拟负载机架与真实喷管负载机架的使用,解决了现有技术中在进行模拟负载和真实负

载数据比对过程中因基座不同而造成数据差异问题。

附图说明

26.图1为发明提供的负载模拟装置结构示意图;

27.图2为发明提供的可调刚度的整体式伺服机构安装机架结构示意图;

28.图3为发明提供的摩擦负载模拟装置结构示意图;

29.图4为发明提供的惯性负载模拟装置结构示意图;

30.图5为发明提供的分体式连接接口结构示意图;

31.图6为发明提供的基座结构示意图;

具体实施方式

32.一种游动发动机负载模拟装置及方法,用于模拟真实游动发动机的真实负载特性,为伺服机构的研究性试验、产品性能验收试验、寿命试验提供接近与真实负载对等的动态加载试验条件。提高产品的测试效率和场地利用率,节约生产成本,负载模拟装置包括安装机架、惯性负载模拟装置、摩擦负载模拟装置、角位移传感器、传动主轴、分体式连接接口、基座,具体为:

33.用于安装伺服机构的安装机架设置于基座顶部,对安装机架、惯性负载模拟装置、摩擦负载模拟装置、角位移、基座组成的负载模拟装置的组合刚度进行调整,传动主轴穿过安装机架两端同时穿过惯性负载模拟装置中心,对惯性负载进行模拟、调节的惯性负载模拟装置通过传动主轴安装于安装机架上,对摩擦负载进行模拟、调节的摩擦负载模拟装置设置于安装机架一侧,角位移传感器设置于摩擦负载模拟装置壳体外侧,安装于安装机架上的伺服机构通过分体式连接接口与传动主轴连接;

34.安装机架为悬臂梁结构一体成型铸件,伺服机构于安装机架上的伺服机构安装孔处悬空安装,所述伺服机构安装孔位腰形孔,伺服机构安装位置通过腰形孔进行调节;

35.惯性负载模拟装置包括压盖、转动惯量调节片、钢砂、主惯量块,所述主惯量块为空心结构,内置钢砂以模拟游动发动机内部流动工质,通过压盖封存,当进行惯性负载模拟时,通过配置不同数量的转动惯量调节片、不同重量钢砂完成模拟;

36.摩擦负载模拟装置包括导向块、压簧、调力螺钉、轴瓦式摩擦片,摩擦负载模拟装置通过传动主轴穿过中心并连接于安装机架一侧,传动主轴径向两侧对称布置轴瓦式摩擦片,抱住传动主轴并施加摩擦负载,轴瓦式摩擦片对传动主轴施加的正压力通过调整调力螺钉并利用导向块改变压簧压缩量进行调整;

37.调力螺钉为阶梯状结构,与导向块接触,接触端为光滑端,另一端为细牙螺纹端;

38.分体式连接接口包括端面齿、螺钉、垫块,惯性负载模拟装置连接接口与伺服机构端连接接口通过端面齿连接,端面齿通过螺钉、定位销固定于传动主轴上,端面齿与传动主轴间设置有连接垫块,伺服机构与端面齿相对位置通过调整垫块厚度进行调整;

39.基座为锥状,基座地面通过地脚螺钉固定于地基上以减少基座对伺服机构动态特性的影响;

40.角位移传感器用于测量伺服机构带动主轴所转动的角度;

41.游动发动机负载模拟方法,步骤如下:

42.(1)进行游动发动机负载模拟装置部件安装;

43.其中,所述游动发动机负载模拟装置包括安装机架、惯性负载模拟装置、摩擦负载模拟装置、角位移传感器、传动主轴、分体式连接接口、基座,将安装机架安装于基座上,将伺服机构安装于安装机架上,通过分体式连接接口连接传动主轴与伺服机构,并依次安装惯性负载模拟装置于安装机架中部,安装摩擦负载模拟装置于安装机架外侧,并安装角位移传感器;

44.(2)通过安装机架的腰形孔调整伺服机构安装位置,并调整负载模拟装置的组合刚度,完成前期调试;

45.(3)分别通过惯性负载模拟装置、摩擦负载模拟装置模拟所需惯性负载、摩擦负载,通过角位移传感器记录测量数据;

46.(4)进行游动发动机负载模拟试验。

47.下面结合具体实施例进行进一步说明:

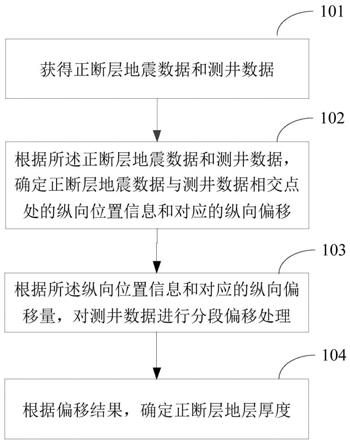

48.在本实施例中,可实现伺服机构负载特性准确模拟、负载可调、安装刚度可变、伺服机构快速安装等功能的装置,主要由安装机架、惯性负载模拟装置、摩擦负载施加装置、角位移、基座等组成,如图1所示。

49.安装机架

‑

1、分体式连接接口

‑

2、惯性负载模拟装置

‑

3、摩擦负载模拟装置

‑

4、角位移传感器

‑

5、传动主轴

‑

6、基座

‑

7。

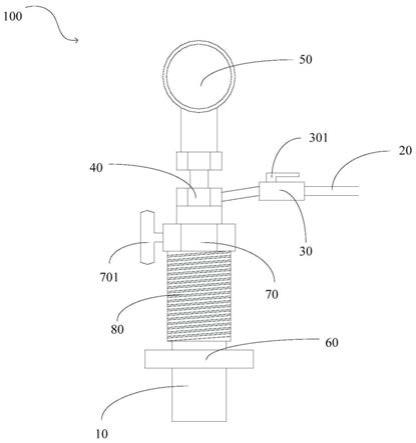

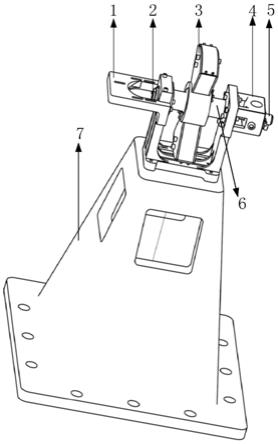

50.如图2所示为可调刚度的整体式伺服机构安装机架。机架整体设计为一体成型的铸件,伺服机构安装位置悬空,为悬臂梁结构,同时伺服机构安装孔设计为腰形孔,可通过腰形孔适当调整伺服机构的安装位置,从而对整个模拟负载装置和伺服机构组成的这个系统的组合刚度进行调整,即方便模拟负载装置前期的调试,又能满足不同负载要求产品的测试需求。

51.如图3所示为内置冷却液的游动发动机惯性负载的模拟装置。由于游动发动机工作过程中其内腔是充满液体工作介质的,本发明设计的惯性负载模拟装置的主惯量块为空心的,内置钢砂,用于模拟真实喷管中的可流动的工作介质,最大程度实现对真实负载特性的模拟。惯性负载大小可通过配置不同数量转动惯量调节片和不同重量的钢砂实现连续调节。

52.如图4所示为一种简易可调的摩擦负载模拟装置。通过在传动主轴径向两侧对称布置轴瓦式摩擦片抱住传动主轴施加摩擦负载。手动调整调力螺钉,通过导向块改变压簧压缩量,从而改变摩擦片给主轴施加的正压力,达到调整摩擦负载。此种摩擦负载调节方式简单可靠。调力螺钉设计为阶梯状,与导向块接触一端为光滑段,另一端为细牙螺纹,可实现摩擦负载的连续调节。

53.如图5所示为位置可调的伺服机构与负载连接接口设计。负载模拟装置端的连接接口与伺服机构端接口一致,为端面齿。由于负载台端的端面齿需要频繁与不同的伺服机构对接,齿面易磨损和损坏,故负载台端的端面齿采用分体式设计,即端面齿通过螺钉和定位销固定在传动主轴上,便于拆卸和更换,在端面齿损坏时不用更换主轴,节约维修时间。另一方面,端面齿与主轴之间有设计有连接垫块,调整垫块的厚度,可满足不同测试要求下伺服机构与台体端面齿相对位置频繁改变的需求,尤其是在负载模拟装置与伺服机构联试参数摸索阶段。

54.如图6所示为真实喷管负载机架和模拟负载机架通用的基座。基座设计为锥状,底面通过地脚螺钉固定在地基上,安装牢固,可减少基座对伺服机构动态特性的影响。同时基座上部开有防控方便安装机架的拆装。可同时满足伺服机构模拟负载与真实喷管负载的使用。

55.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

56.本发明说明书中未作详细描述的内容属于本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。