一种判定近

β

钛合金是否存在

β

斑缺陷的方法

技术领域

1.本发明涉及材料检测领域,具体涉及一种判定近β钛合金是否存在β斑缺陷的方法。

背景技术:

2.钛合金的综合性能优异,现被广泛地应用于航空航天领域。ti17合金是一种综合性能优良的近β型合金。该合金具有较高的强度、断裂韧性、热稳定性及疲劳性能,且淬透性高、热加工性能好。近年来,商用航空发动机逐渐采用ti17合金作为低温段压气机盘锻件的材料。但由于ti17合金中添加了大量的合金元素,在熔炼的过程中极易产生cr偏析。在正常的两相区锻造条件下,cr偏析区域处于相变温度之上,锻造之后会形成过热组织,即β斑。β斑硬度较高,会对材料的力学性能产生不利影响。

3.相关技术中,通用ti17合金棒材的β斑检测程序为:对于状态为两相锻造的棒材,从同一炉号棒坯相当于铸锭头部和尾部的横切面切取试块,试块加热至β相转变温度t

β

以下25℃,热透后保温2h,水冷。再经过602℃~650℃保温4h~8h,空冷。对热处理后的试块进行显微组织检查,当存在任何一方向长度大于0.75mm的、初生α相小于5%的区域,则判断材料存在β斑缺陷。

技术实现要素:

4.发明人发现,现有技术的检测方法存在误判的可能。比如,在进行β斑检测热处理时,由于相变点的测量误差,导致β斑检测热处理温度发生偏移,此时,若材料中β稳定元素(cr、mo、zr等)存在微区成分波动,将导致该区域初生α相含量必将少于5%(正常ti17基体中的初生α相含量约为5%)。将上述情况判定为存在β斑缺陷与判定坯料是否有成分偏析的本质有所偏离。因此,“初生α相小于5%的区域”这一条判定标准并不能作为判断β斑缺陷的唯一标准,本领域还需要寻求一条能够修正上述误差的检测标准,从而完善现在实行的ti17合金β斑缺陷检测方法,避免误判。

5.本公开通过对钛合金标准样品在不同温度下进行了热处理,并检测了标准样品中初生α相含量,并拟合了初生α相含量与热处理温度差之间的函数关系,然后利用该函数关系进一步确定了待测样品中疑似区域的修正的初生α相含量,根据该修正的初生α相含量判断样品是否存在β斑缺陷。

6.在一些方面,提供一种判定近β钛合金是否存在β斑缺陷的方法,包括以下步骤:

7.(1)提供多个近β型钛合金标准样品,对各标准样品采用不同的热处理温度t进行热处理,采集热处理后各标准样品中α相的百分含量p

α

,拟合p

α

与t的函数关系如下:

8.p

α

=c1×

(t-t

β0

) c2;

9.其中,t

β0

为所述标准样品的β相变点,单位℃;

10.其中,c1和c2为常数;

11.(2)提供近β型钛合金待测样品,观察近β型钛合金待测样品的显微组织,判断显微

组织中是否存在疑似区,所述疑似区是指显微组织中初生α相的百分含量<5%且在至少一个方向上尺寸为0.75mm以上的区域;

12.如果显微组织中不存在疑似区,则判定待测样品中不存在β斑缺陷;

13.如果显微组织中存在疑似区,则执行下一步;

14.(3)检测疑似区的化学成分组成,并计算对应该化学成分组成的β相变点t

β1

;

15.(4)根据以下公式判定近β钛合金是否存在β斑缺陷:

16.p

α’=c1×

(t

β0-t

β1-25) c2;

17.若p

α’≥5%,则判定待测近β合金样品不存在β斑缺陷;

18.若p

α’<5%,则判定待测近β合金样品存在β斑缺陷。

19.在一些实施方案中,所述近β型钛合金为ti17钛合金。

20.在一些实施方案中,所述近β型钛合金为ti17钛合金,其中

21.c1=-0.459,c2=-2.22。

22.在一些实施方案中,所述近β型钛合金为ti17钛合金,其中,t

β0

=897℃。

23.在一些实施方案中,步骤(1)中,不同的热处理温度t是指:在(t

β0-30)℃至(t

β0-5)℃范围内的不同的热处理温度。

24.在一些实施方案中,步骤(1)中,所述热处理包括:将样品加热至热处理温度t,热透后保温2h,水冷,再经过602℃~650℃保温4h~8h,空冷。

25.在一些实施方案中,步骤(3)中,t

β1

通过如下公式计算获得:

26.δ=-19.3(cr)-4.7(zr)-16.8(fe)-10.0(mo) 23.1(al) 154.5(o)

27.其中,δ=t

β1-t

β0

28.其中,(cr)=p

cr1-p

cr0

,p

cr1

为待测样品疑似区的cr元素重量百分含量,p

cr0

为标准样品的cr元素重量百分含量。

29.在一些实施方案中,所述疑似区是指显微组织中初生α相的百分含量<5%且在两个方向上尺寸为0.75mm以上的区域,所述两个方向为相互垂直的第一方向和第二方向。

30.在一些实施方案中,所述钛合金标准样品与钛合金待测样品由同一炉号的熔炼炉生产获得。

31.在一些实施方案中,所述近β型钛合金为ti17钛合金,所述钛合金标准样品包含以下含量的合金元素:al 4.5~5.5wt%,sn 1.5~2.5wt%,zr 1.5~2.5wt%,mo 3.5~4.5wt%,cr 3.5~4.5wt%。

32.在一些实施方案中,所述近β型钛合金为ti17钛合金,所述钛合金标准样品包含以下含量的合金元素:al 5wt%,sn 2wt%,zr 2wt%,mo 4wt%,cr 4wt%。

33.在一些实施方案中,所述钛合金标准样品中,不同位置处的cr元素含量波动不超过1%。

34.在一些实施方案中,所述钛合金标准样品中,不同位置处的各元素含量波动不超过1%。

35.在一些实施方案中,所述钛合金标准样品中,不存在疑似区。

36.在一些实施方案中,钛合金标准样品和钛合金标准样品是(α β)两相锻造后的钛合金样品。

37.术语说明:

[0038]“近β钛合金”是指β稳定元素含量略高于临界浓度(快速冷却时能够将高温β相保留到室温的最低浓度)的钛合金

[0039]“ti17钛合金”也称为ti-5al-2sn-2zr-4mo-4cr钛合金合金,其理论合金元素含量如下:

[0040]

主要合金元素重量百分数wt%al4.5-5.5wt%sn1.6-2.4wt%zr1.6-2.4wt%mo3.5-4.5wt%cr3.5-4.5wt%

[0041]“初生α相”(primaryα)是指从最后的α-β相区上部加热保留下来的α相,在光学显微镜下成浅色圆形或椭圆形形貌。初生α相百分含量是指初生α相的体积百分含量。

[0042]

有益效果

[0043]

本公开一项或多项技术方案具有以下一项或多项有益效果:

[0044]

1.本公开方法降低了仅依赖于初生α相含量判断是否为β斑偏析缺陷而判废材料产生的误判情况;

[0045]

2.本公开方法通过对钛合金棒材稳定一致的性能的分析,减少β斑重复检测程序及成本,提高β斑偏析检测的正确性。

附图说明

[0046]

图1为一个待测样品的显微组织照片;

[0047]

图2的(a)和(c)分别为疑似区域的扫描电子显微镜照片和能谱(eds)检测选区照片;图2的(b)和(d)分别为正常区域的扫描电子显微镜照片和能谱(eds)检测选区照片;

[0048]

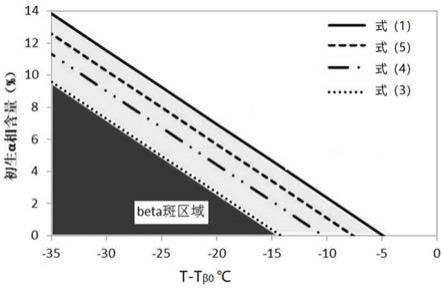

图3为式(1)、式(3)~(5)的对应的曲线的示意图。

具体实施方式

[0049]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用药品或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0050]

提供同一炉熔炼获得的钛合金。

[0051]

1、建立初生α相的百分含量p

α

与热处理温度t的函数关系

[0052]

提供该炉多个无cr偏析的ti17合金标准样品(合金各处cr成分差异小于1%)。其中主要合金元素含量如下:al(4.5~5.5)wt%,sn(1.5~2.5)wt%,zr(1.5~2.5)wt%,mo(3.5~4.5)wt%,cr(3.5~4.5)wt%。

[0053]

在t

β0-30℃到从t

β0-5℃范围内(ti17合金标准样品,t

β0

=897℃)选取不同热处理温度分别处理上述多个ti17合金标准样品,热透后保温2h,水冷。再经过602℃~650℃保温4h~8h,空冷。对热处理后的试块进行表面腐蚀处理,在光学显微镜下观察,记录各标准样品中初生α相的百分含量p

α

。

[0054]

拟合初生α相含量与热处理温度t之间的关系,得出以下拟合经验关系式(1):

[0055]

p

α

=-0.459

×

(t-t

β0

)-2.22

ꢀꢀꢀꢀ

(1)

[0056]

以初生α相含量(p

α

)为纵坐标,以热处理温度与t

β0

的差值(t-t

β0

)为横坐标,将式(1)绘制成曲线,该曲线为图3中“ti17基体”曲线。

[0057]

根据β斑测试程序,试块模拟加热至t

β0-25℃(即872℃),热透后保温2h,水冷。再经过602℃~650℃保温4h~8h,空冷。此时,如果将t=t

β0-25的值带入式(1),求解获得p

α

=9.255(%)。

[0058]

根据上述计算结果可知,上述ti17合金标准样品经t

β0-25℃热处理后,p

α

=9.255(%),大于5%,不存在β斑。

[0059]

2、计算成分偏析对β相变点偏离造成的影响

[0060]

当材料中存在成分偏析时,β相变点会发生偏离,根据本领域已知的经验公式:

[0061]

δ=-19.3(cr)-4.7(zr)-16.8(fe)-10.0(mo) 23.1(al) 154.5(o)

[0062]

其中,δ=t

β1-t

β0

[0063]

其中,(cr)=p

cr1-p

cr0

,p

cr1

为待测样品的cr元素重量百分含量(wt%),p

cr0

为标准样品的cr元素重量百分含量(wt%)。其它元素的计算方式同理。

[0064]

如果考虑成分偏析带来的影响,成分偏析位置的β相变点会发生偏离,t

β1

=t

β0

δ,那么式(1)的将发生平移,获得式(2)

[0065]

pα=-0.459(t-t

β0

) 0.459(t

β1-t

β0

)-2.22

ꢀꢀꢀꢀ

(2)

[0066]

根据式(2)计算,当δ=t

β1-t

β0

=-9.27℃时,如果将t=t

β0-25的值带入式(2),求解获得p

α

=5(%)。换句话说,当成分偏析导致的β相变点会发生偏离达到-9.27℃时,初生α相的百分含量p

α

会降低至5%。

[0067]

由此可以得出以下结论,当成分偏析严重到导致δ<-9.27℃时,会导致初生α相的百分含量降低至小于5%。

[0068]

当δ=-9.27℃,式(2)可以写作式(3):

[0069]

pα=-0.459

×

(t-t

β0

)-6.475

ꢀꢀꢀꢀ

(3)

[0070]

图3示出了式(3)表示的曲线,该曲线左侧的区域为β斑区域。

[0071]

2、观察待测样品显微组织

[0072]

从该炉号棒坯相当于铸锭头部和尾部的横切面切取试块,作为待测样品。在一次β斑测试中,将待测样品模拟加热至t

β0-25℃(即872℃),热透后保温2h,水冷。再经过602℃~650℃保温4h~8h,空冷。对热处理后的试块进行表面腐蚀处理,在光学显微镜下观察其显微组织:

[0073]

初步检测结果为:棒材的头部存在一处约1.7mm的初生α相含量少于5%的区域(检测结果为1.2%),判定为疑似区域,见图1。该疑似区域周围的正常区域的初生α相含量为5.6%。

[0074]

对疑似区域和正常区域分别进行了能谱(eds)检测。图2的(a)和(c)示出了疑似区域的一个局部位置的扫描电子显微镜照片和能谱(eds)检测选区照片。图2的(b)和(d)示出了正常区域一个局部位置的扫描电子显微镜照片和能谱(eds)检测选区照片。

[0075]

对疑似区域上的两个位置(位置1和位置2)进行了能谱检测,对正常区域的一个位置(位置3)进行了能谱检测,结果如下表1所示:

[0076]

表1疑似区和正常区eds检测结果

[0077][0078]

对疑似区域位置1:δ=-5.5℃≥-9.27℃,即t

β1

=897-5.5=891.5℃。此时,式(2)可以写作式(4):

[0079]

p

α

=-0.459

×

(t-t

β0

)-4.74

ꢀꢀꢀꢀ

(4)

[0080]

图3示出了式(4)表示的曲线,其位于式(3)所示曲线右侧。如果将t=t

β0-25带入式(4),求解获得,p

α

=6.7(%)≥5(%)

[0081]

对疑似区域位置2:δ=-2.75℃≥-9.27℃,即t

β1

=897-2.75=894.25℃。此时,式(2)可以写作式(5):

[0082]

p

α

=-0.459

×

(t-t

β0

)-3.48

ꢀꢀꢀꢀ

(5)

[0083]

图3示出了式(5)表示的曲线,其位于式(3)所示曲线右侧。如果将t=t

β0-25带入式(5),求解获得,p

α

=8.0(%)≥5(%)。

[0084]

根据上一步的结论,疑似区域的位置1和2的δ值均大于-9.27℃,它们的p

α

值也均≥5(%),因此,二者均不是β斑缺陷。

[0085]

3、对判定结果准确性的验证

[0086]

(1)通过硬度测试验证上述实施例的判定结论。

[0087]

通过硬度计检测了疑似区域位置1和2的硬度,检测结果如表2所示:

[0088]

表2

[0089] 维氏硬度hv与正常区域偏差正常区域386\疑似区域位置13870.2%疑似区域位置23921.5%

[0090]

硬度测试显示疑似区域位置1和2的硬度与正常区域均没有明显差异。硬度测试结论与上述对于疑似区域位置1和2均不是β斑缺陷的判定结论相吻合。

[0091]

(2)成分测试验证上述实施例的判定结论:

[0092]

如表1所示,eds检测表明,疑似区域位置1和2的cr元素含量分别为5.03wt%和5.11wt%,正常区域的cr元素含量为5.00wt%。可见,疑似区域与正常区域的cr元素处在相同水平,差异不超过1%,不存在成分偏析。一般偏析造成的β斑区域与正常区域cr含量在eds下显示出约1%~1.5%的含量差异。成分测试结论与上述对于疑似区域位置1和2均不

是β斑缺陷的判定结论相吻合。

[0093]

尽管本发明的具体实施方式已经得到详细的描述,但本领域技术人员将理解:根据已经公开的所有教导,可以对细节进行各种修改变动,并且这些改变均在本发明的保护范围之内。本发明的全部范围由所附权利要求及其任何等同物给出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。