1.本发明涉及桁架连接组件技术领域,尤其涉及一种倒陀螺形桁架连接系统。

背景技术:

2.空间大跨度的屋架或多杆件集中交汇点需要采用连接件。中国专利cn101831955a提供一种万向铰支座,属于建筑结构节点的活动铰支座领域,其包括底座和支承座,底座和支承座各有一叉口,叉口内均装有一根转动轴,两根转动轴呈十字相交且其中一根转动轴贯穿另一根转动轴,使底座和支承座可绕相应轴在垂直两个方向转动。该发明中采用十字轴连接底座和支承座,能够实现支承座绕底座的万向转动,以释放应力,且能够承受较大的上拔力和压力,另外,加工精度要求低,制造容易,加工简单,造价低,能够满足建筑的需要。

3.但是上述万向铰支座在安装时容易导致受力偏心,万向铰支座安装后对整体桁架结构的抗性带来不良影响,即万向铰支座偏心后将导致整体桁架抗性降低(抗性即抵抗地震和大风的作用)。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了一种倒陀螺形桁架连接系统,其解决了现有技术中万向支座安装容易偏心导致整体桁架抗性降低的问题。

5.根据本发明的实施例,一种倒陀螺形桁架连接系统,其包括万向铰支座,所述万向铰支座包括底板;连接系统还包括固定安装在在所述底板上的倒陀螺形连接罩,所述连接罩内设置有加强其与所述底板之间连接强度的加劲组件;

6.所述万向铰支座还包括与所述底板铰接的连接柱,所述连接柱与所述连接罩分列所述底板两侧,所述连接柱固定安装在钢骨柱顶上。

7.上述实施例中,倒陀螺形连接罩提供了更大的连接面积,能够连接更多的桁架杆供这些桁架杆在此交汇,可以满足整体桁架结构复杂的连接和传力要求,同时为这些桁架杆提供了足够的连接面积使得它们能够均衡地实现与本连接系统的连接,避免偏心;在连接罩内设置了加劲组件对连接系统的强度进行了加强,从而有助于提高整体连接系统的抗性能力。

8.进一步地,所述连接罩包括与所述底板焊接的筒身以及与所述筒身远离所述底板一端焊接的半球顶盖。

9.进一步地,所述连接罩上还焊接有一对径向下弦、一对环形下弦、一对下弦斜杆以及一个竖向腹杆。

10.进一步地,所述加劲组件包括两第一加劲板和位于两所述第一加劲板之间的第二加劲板,其中所述第一加劲板包括与所述筒身焊接的嵌合段以及与所述半球顶盖焊接的支撑段,所述第二加劲板与所述筒身和所述半球顶盖均焊接。

11.进一步地,所述筒身上开设有嵌合槽,所述嵌合段上固定设置有嵌入所述嵌合槽内并与所述筒身焊接的嵌合部。

12.进一步地,所述底板上固定连接有转动盘,所述转动盘的下端开口,所述连接柱的上端通过所述开口延伸到所述转动盘内并与所述转动盘滑动连接,所述连接柱的上端面上凹陷设置有弧形槽,所述底板上还固定连接有在所述弧形槽内滑动的弧形柱。

13.进一步地,所述连接柱的下端焊接有埋件板,所述埋件板与所述钢骨柱顶之间固定连接。

14.进一步地,所述钢骨柱顶上凹陷设置有供所述埋件板容入的凹槽,所述埋件板通过若干螺栓连接在所述凹槽内且所述埋件板的外周与所述凹槽焊接为整体。

15.进一步地,两所述径向下弦以及两所述环形下弦围成“十”字形结构,所述竖向腹杆位于所述半球顶盖中心处。

16.进一步地,所述第二加劲板位于所述竖向腹杆正下方且两所述第一加劲板对称设置在所述第二加劲板两侧。

17.相比于现有技术,本发明具有如下有益效果:

18.在连接罩内设置了加劲组件对连接系统的强度进行了加强,从而有助于提高整体连接系统的抗性能力,同时连接罩为桁架杆提供了更多的连接位置,使得桁架杆能够均衡地布置与连接系统实现连接,从而使得连接系统不容易产生偏心;整个结构可以分片预加工,然后再在现场进行组装,加快施工速度,同时降低成本。

附图说明

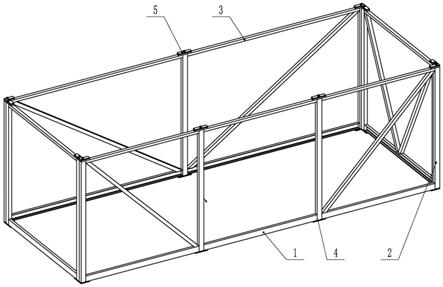

19.图1为本发明实施例的总体结构示意图;

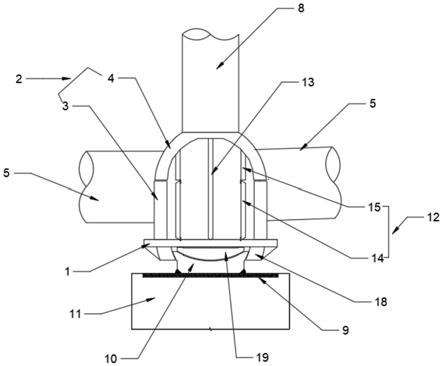

20.图2为本发明实施例的部分结构示意图一;

21.图3为本发明实施例的部分结构示意图二;

22.图4为本发明实施例的部分结构示意图三;

23.上述附图中:

24.底板1、连接罩2、筒身3、半球顶盖4、径向下弦5、环形下弦6、下弦斜杆7、竖向腹杆8、埋件板9、连接柱10、钢骨柱顶11、第一加劲板12、第二加劲板13、嵌合段14、支撑段15、嵌合槽16、嵌合部17、转动盘18、弧形柱19、滑动环20。

具体实施方式

25.下面结合附图及实施例对本发明中的技术方案进一步说明。

26.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.如图1、2、3所示,本实施例提供了一种倒陀螺形桁架连接系统,其包括万向铰支座,所述万向铰支座包括底板1,连接系统还包括固定安装在在所述底板1上的倒陀螺形连接罩2,所述连接罩2内设置有加强其与所述底板1之间连接强度的加劲组件,即连接罩2罩设在底板1上形成供桁架杆连接的节点,加劲组件设置在连接罩2内提供支撑作用,使得连接罩2强度更大,具体地:

28.所述连接罩2包括与所述底板1焊接的筒身3以及与所述筒身3远离所述底板1一端焊接的半球顶盖4,半球顶盖4和筒身3上均能供桁架杆连接,即在筒身3和半球顶盖4连接处焊接有一对径向下弦5、一对环形下弦6、一对下弦斜杆7,在半球顶盖4上焊接有一个竖向腹杆8,这些都是桁架杆,两所述径向下弦5以及两所述环形下弦6围成“十”字形结构,所述竖向腹杆8位于所述半球顶盖4中心处,这样设置的这些桁架杆使得连接系统受力均衡,不偏心;

29.所述万向铰支座还包括与所述底板1铰接的连接柱10,所述连接柱10与所述连接罩2分列所述底板1两侧,所述连接柱10固定安装在钢骨柱顶11(钢骨柱顶11即为本连接系统的安装挤出)上。

30.上述实施例中,陀螺形设置(即连接罩2罩在底板1上类似倒置在底板1上的陀螺形状)的连接罩2提供了更大的连接面积,能够连接更多的桁架杆供这些桁架杆在此交汇,可以满足整体桁架结构复杂的连接和传力要求,同时为这些桁架杆提供了足够的连接面积使得它们能够均衡地实现与本连接系统的连接,避免偏心;在连接罩2内设置了加劲组件对连接系统的强度进行了加强,从而有助于提高整体连接系统的抗性能力。

31.如图1、2、3所示,所述加劲组件包括两第一加劲板12和位于两所述第一加劲板12之间的第二加劲板13,其中所述第一加劲板12包括与所述筒身3焊接的嵌合段14以及与所述半球顶盖4焊接的支撑段15,所述第二加劲板13与所述筒身3和所述半球顶盖4均焊接。两个第一加劲板12和一个第二加劲板13满焊设置在连接罩2内与连接罩2形成整体,其中第一加劲板12和第二加劲板13与底板1之间只是相抵在一起,而筒身3与底板1焊接,这样能够保证连接系统强度的同时还能够方便焊接施工。

32.如图1所示,为了使得加劲组件不影响连接系统的整体不偏心,所述第二加劲板13位于所述竖向腹杆8正下方且两所述第一加劲板12对称设置在所述第二加劲板13两侧。

33.如图1、2、3、4所示,所述筒身3上开设有嵌合槽16,所述嵌合段14上固定设置有嵌入所述嵌合槽16内并与所述筒身3焊接的嵌合部17。嵌合部17卡在嵌合槽16内,方便在筒身3外进行焊接,具体地,先将筒身3焊接在底板1上,然后将第一加劲板12和第二加劲板13与半球顶盖4进行焊接,然后对准嵌合槽16将半球顶盖4插入筒身3并使得嵌合部17卡入对应的嵌合槽16内,最后将嵌合部17与筒身3焊接在一起即可。

34.如图1、2所示,所述底板1上(其远离连接罩2的一面上)固定连接有转动盘18,所述转动盘18的下端开口,所述连接柱10的上端通过所述开口延伸到所述转动盘18内并与所述转动盘18滑动连接,即连接柱10的上端向外扩形成滑动环20,滑动环20外壁与转动盘18内壁滑动连接,这样保证连接柱10与底板1相对转动的同时也能防止连接柱10与底板1脱离,所述连接柱10的上端面上凹陷设置有弧形槽,所述底板1上还固定连接有在所述弧形槽内滑动的弧形柱19。这样使得能够使得底板1在内部的弧形柱19以及外部的转动盘18共同作用下相对下方的连接柱10进行转动,转动更稳定,因此能够保证整个连接系统以及整个桁架结构具更好的抗性能力。

35.如图1所示,所述连接柱10的下端焊接有埋件板9,所述埋件板9与所述钢骨柱顶11之间固定连接,具体地,所述钢骨柱顶11上凹陷设置有供所述埋件板9容入的凹槽,所述埋件板9通过若干螺栓连接在所述凹槽内且所述埋件板9的外周与所述凹槽焊接为整体,其中设置的凹槽能够辅助埋件板9进行定位,从而方便整个连接系统进行现场安装,同时设置的

埋件板9还为连接系统提供了更大的支撑面积,使得连接系统与钢骨柱顶11之间的连接更稳定,从而在方便安装操作的同时还能够使得连接系统的稳定性更佳。

36.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。