1.本发明适用于使co2制冷剂在设置于冷冻库内的冷却器中循环而对冷冻库内进行冷却的冷冻装置,并且涉及用于将在设置于该冷却器的翅片管热交换器附着的霜除去的除霜系统。

背景技术:

2.从防止臭氧层破坏、防止变暖等观点出发,作为室内的空调、食品等的冷冻所使用的冷冻装置的制冷剂,广泛使用将冷却性能高但具有毒性的氨作为一次制冷剂、将无毒和无味的co2作为二次制冷剂的冷冻装置。

3.在这样的冷冻装置中,利用级联冷凝器来连接供氨制冷剂循环的一次制冷剂回路以及供co2制冷剂循环的二次制冷剂回路,在级联冷凝器中进行氨制冷剂与co2制冷剂之间的热的授受。被氨制冷剂冷却并液化的co2制冷剂被送至在冷冻库的内部设置的冷却器,经由在冷却器的壳体的内部设置的翅片管热交换器而对冷冻库内的空气进行冷却。通过对冷冻库内的空气进行冷却,一部分气化的co2制冷剂经由二次制冷剂回路返回到co2贮液器,并被级联冷凝器再冷却而液化。

4.在冷冻装置的运转中,霜附着于在冷却器设置的热交换管,热传递效率降低,因此需要进行除霜(除霜)。

5.与此相关,例如在下述的专利文献1中,公开了一种除霜系统,在该除霜系统中,安装有除霜回路(热虹吸除霜回路)及温载冷剂回路,并具备用于通过温载冷剂对在除霜回路中循环的co2制冷剂进行加热的第一热交换部。根据这样构成的除霜系统,闭回路的co2制冷剂液在重力作用下在除霜回路下降至第一热交换部,在第一热交换部被温载冷剂加热而气化。气化后的co2制冷剂通过热虹吸作用而在除霜回路上升,上升的co2制冷剂气体对附着于在冷却器的内部设置的翅片管热交换器的外表面的霜进行加热而融化。加热翅片管热交换器而液化的co2制冷剂在重力作用下在除霜回路下降。下降至第一热交换部的co2制冷剂液再次被第一热交换部加热而气化。在先技术文献专利文献

6.专利文献1:日本再公表2015/093233号公报

技术实现要素:

(发明要解决的课题)

7.在专利文献1所公开的除霜系统中,由于设置有温载冷剂回路,因此,温载冷剂设备变得体积庞大,并且需要温载冷剂的浓度管理。

8.另一方面,在对附着于在壳体的内部设置的翅片管热交换器上的霜进行除霜时,要求防止因除霜时的融化水而在壳体下方部的翅片管热交换器产生冰柱。

9.本发明是为了解决上述课题而发明的,其目的在于提供一种除霜系统,该除霜系

统能够在不设置用于加热热虹吸除霜回路的温载冷剂回路的情况下,适当地进行冷却器的除霜,并且能够防止在壳体下方部的翅片管热交换器产生冰柱。(用于解决课题的技术方案)

10.实现上述目的的本发明的除霜系统是冷冻装置的除霜系统,所述冷冻装置的冷却器设置在冷冻库内部,所述冷却器具有壳体;在所述壳体的内部设置的翅片管热交换器;以及在所述翅片管热交换器的下方设置的排水盘,所述冷冻装置具有:循环线路,在冷却时,其与所述冷却器的所述翅片管热交换器连接,所述循环线路供低温的co2制冷剂循环;以及冷冻循环,其通过在内部循环的制冷剂将气体状的所述co2制冷剂冷却而再液化,所述除霜系统具有:热虹吸除霜回路,其从所述循环线路分支地设置,在除霜时,滞留于所述翅片管热交换器的内部的所述co2制冷剂反复进行气体状和再液化的二相变化,所述热虹吸除霜回路与所述翅片管热交换器一起形成co2循环路径;开闭阀,其在除霜时关闭而将所述co2循环路径设为闭回路;以及第一电加热器,其以与所述热虹吸除霜回路相邻的方式配置在所述热虹吸除霜回路的上方,所述除霜系统在除霜时使所述co2制冷剂在所述闭回路中自然循环。

11.根据上述那样构成的除霜系统,闭回路的co2制冷剂液通过重力在热虹吸除霜回路下降至第一电加热器,并被第一电加热器加热而气化。气化后的co2制冷剂通过热虹吸的原理,在热虹吸除霜回路上升,上升后的co2制冷剂气体对设置于冷却器内部的翅片管热交换器进行加热,对附着于翅片管热交换器外表面的霜进行加热而融化。加热翅片管热交换器而液化的co2制冷剂在重力作用下在热虹吸除霜回路下降。下降到第一电加热器的co2制冷剂液再次被第一电加热器加热而气化。根据以上内容,能够在不设置用于加热热虹吸除霜回路的温载冷剂回路的情况下适当地进行冷却器的除霜,并且能够防止在壳体下方部的翅片管热交换器产生冰柱。

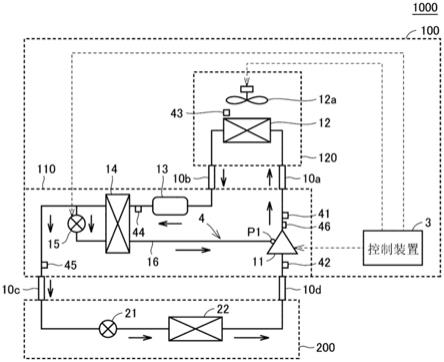

附图说明

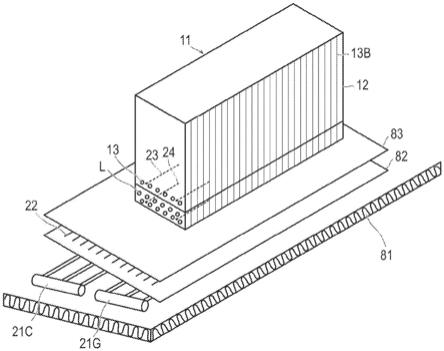

12.图1是本实施方式涉及的冷冻装置的整体结构图。图2是本实施方式涉及的冷却器以及除霜系统等的概略立体图。图3是本实施方式涉及的冷却器以及除霜系统的概略图。图4是沿着图3的4

‑

4线的剖视图。图5是沿着图3的5

‑

5线的剖视图。图6是表示本实施方式涉及的热虹吸除霜回路的概略图。图7是用于说明除霜时的co2制冷剂的循环路径的图。图8中,图8的(a)是表示关闭风扇的开口部时的情形的图,图8的(b)是表示使风扇的开口部开口时的情形的图。

具体实施方式

13.参照图1~图6对本发明的实施方式进行说明。另外,在附图的说明中,对相同的要素标注相同的附图标记,并省略重复的说明。为了便于说明,附图的尺寸比率被夸大,有时与实际的比率不同。

14.图1是本实施方式时间的冷冻装置1的整体结构图。图2是本实施方式涉及的冷却

器11及除霜系统20等的概略立体图。图3是本实施方式涉及的冷却器11及除霜系统20的概略图。图4是沿着图3的4

‑

4线的剖视图。图5是沿着图3的5

‑

5线的剖视图。图6是表示本实施方式涉及的热虹吸除霜回路21的概略图。

15.如图1所示,冷冻装置1具有:设置于冷冻库10内的一对冷却器11;设置于冷却器11的除霜系统20;供co2制冷剂循环的循环线路(二次制冷剂回路)30;用于储存co2制冷剂的co2贮液器40;具备供氨制冷剂循环的循环线路(一次制冷剂回路)56的氨冷冻循环50(冷冻循环);供冷却水循环的冷却水回路60;以及与冷却水回路60连接的密闭式冷却塔70。

16.如图1所示,在冷冻库10内,沿上下设置有2个冷却器11。2个冷却器11的结构是彼此相同的结构,因此在此对一方的冷却器11的结构进行说明。

17.如图1所示,冷却器11具有:壳体12;在壳体12的内部设置的翅片管热交换器13;以及形成在壳体12内外流通的空气流的风扇15。

18.如图2所示,壳体12构成为大致矩形状。在壳体12的内部配置有翅片管热交换器13。另外,在翅片管热交换器13的最下部的下方配置有第二电加热器23,在设置于壳体12最下部的虚设的配管l的下方配置有第三电加热器24。第二电加热器23和第三电加热器24构成下方电加热器。虚设的配管l是为了防止后述的排水盘83以及翅片管热交换器13的热交换管13a的由冰柱导致的桥接并确保均等的前表面风速而设置的,co2制冷剂不循环。

19.如图2、图3所示,翅片管热交换器13具有热交换管13a以及翅片13b。如图3所示,热交换管13a在壳体12的内部沿上下方向及水平方向形成为蜿蜒形状。如图2所示,翅片13b在上下方向上形成。另外,如图3所示,热交换管13a沿着壳体12的进深方向设置有4根。需要说明的是,换热管13a的结构只要配置成在壳体12的内部遍布即可,不限于此。

20.如图3所示,4根热交换管13a在4根热交换管13a的下侧的端部与入口集管16连结。另外,如图3所示,4根热交换管13a在4根热交换管13a的上侧的端部与出口集管17连结。

21.如图1所示,风扇15配置在壳体12的上方。另外,设置风扇15的位置也可以是壳体12的侧面等。通过使风扇15运转,形成在壳体12内外流通的空气流。

22.除霜系统20是为了将在翅片管热交换器13的表面附着的霜融化除去(除霜)而设置的。如图1至图5所示,除霜系统20具有热虹吸除霜回路21、第一电加热器22、第二电加热器23以及第三电加热器24。

23.如图1所示,热虹吸除霜回路21从循环线路30的co2输送线路31分支地设置,与翅片管热交换器13一起形成co2循环路径。另外,热虹吸除霜回路21的采热部配置于第一电加热器22的下方。

24.如图1、图3所示,在热虹吸除霜回路21配置有电磁开闭阀21a以及止回阀21j。热虹吸除霜回路21在除霜时,将后述的电磁开闭阀34a、34b关闭,并且将电磁开闭阀21a打开,由此形成co2循环的co2循环路径。另一方面,在制冷运转时,热虹吸除霜回路21打开电磁开闭阀34a、34b,并且关闭电磁开闭阀21a。

25.以下,参照图3、图6,对热虹吸除霜回路21的结构进行详细说明。

26.如图3、图6所示,热虹吸除霜回路21具有:第一线路21b,其从循环线路30的co2输送线路31分支;第一集管21c,其连接第一线路21b的端部;3根第二线路21d、21e、21f,其从第一集管21c延伸;第二集管21g,其连结3根第二线路21d、21e、21f,并且设置在比第一集管21c高的位置;以及第三线路21h,其从第二集管21g延伸并与循环线路30的co2返回线路32

连接。

27.如图6所示,3根第二线路21d、21e、21f具有:第二线路21d,其将第一集管21c、第二集管21g中相互最远离的部位彼此连接成蜿蜒形状;第二线路21e,其将第一集管21c、第二集管21g中的相互最接近的部位彼此连接成蜿蜒形状;以及第二线路21f,其配置于第二线路21d与第二线路21e之间。根据该结构,3根第二线路21d、21e、21f不会相互交叉,而且配置为上行倾向,因此能够在3根第二线路21d、21e、21f中适当地使co2气体循环。

28.如图1、图2、图5所示,第一电加热器22配置于后述的排水盘83的下方且配置于3根第二线路21d、21e、21f的上方。如图2所示,第一电加热器22由6根加热器构成为“u”字状。每一根加热器的输出没有特别限定,为1.5kw。

29.如图1、图2、图5所示,第二电加热器23配置在壳体12的内部的翅片管热交换器13的下方。具体而言,如图5所示,第二电加热器23配置于热交换管13a的下方且配置于虚设的配管l的上方。1个加热器的输出没有特别限定,为1.5kw。这样,由于第二电加热器23配置在壳体12的内部的翅片管热交换器13的下方,因此在翅片管热交换器13中下降的水滴不会在壳体12的下方的翅片管热交换器13再次冻结而成为冰柱,能够通过排水盘83进行回收。

30.如图5所示,第三电加热器24配置在虚设的配管l的下方。即,第三电加热器24配置在壳体12的内部的最下方。这样,由于第三电加热器24配置在壳体12的内部的最下方,因此能够适当地防止在壳体12的下方再次冻结而产生冰柱。

31.如图2、图5所示,在热虹吸除霜回路21的下方设置有绝热件81。绝热件81的厚度没有特别限定,例如为20mm,防止从由第一电加热器22加热的热虹吸除霜回路21的下表面的散热损失。在第一电加热器22的上方设置有排水盘83,能够使除霜时的水滴从排水排出管83a排出而不会再冻结。另外,在热虹吸除霜回路21与第一电加热器22之间设置有传热板82。通过这样设置传热板82,能够将第一电加热器22的热适当地传递至co2制冷剂的加热。

32.循环线路30构成为使co2制冷剂循环。如图1所示,循环线路30具有:从co2贮液器40向一对冷冻库10输送液状的co2制冷剂的co2输送线路31;使从一对冷冻库10出来的气液混合的co2制冷剂返回co2贮液器40的co2返回线路32;以及将气化后的co2制冷剂再液化的再液化线路33。

33.如图1所示,co2输送线路31与co2贮液器40的下方连接。另外,如图1所示,co2返回线路32与co2贮液器40的上方连接。

34.另外,在co2输送线路31设置有第一泵p1,通过第一泵p1将co2贮液器40内的液态的co2制冷剂向冷冻库10内的冷却器11输送。

35.如图1所示,co2输送线路31分支为与一个冷却器11连接的第一输送线路31a以及与其他冷却器11连接的第二输送线路31b。

36.第一输送线路31a经由一个冷却器11与第一返回线路32a连接。另外,第二输送线路31b经由其他冷却器11与第二返回线路32b连接。第一返回线路32a以及第二返回线路32b再次合流而与co2返回线路32连结。

37.如图1及图3所示,第一输送线路31a与入口集管16连接,第一返回线路32a与出口集管17连接。如图1所示,在第一输送线路31a配置有电磁开闭阀(开闭阀)34a,在第一返回线路32a配置有电磁开闭阀(开闭阀)34b。

38.如图1所示,在第一返回线路32a连接有压力传感器34。压力传感器34与被输入压

力传感器34的检测值的控制部35连接。另外,在控制部35连接有第一电加热器22的控制器36,通过控制部35能够控制第一电加热器22的温度、6个加热器的接通/断开。

39.在除霜时,控制部35在由压力传感器34测量的co2循环路径的压力比规定的压力高的情况下,能够降低第一电加热器22的温度,或者减少第一电加热器22的6个加热器中的接通加热器的数量。

40.另外,在第一返回线路32a设置有从第一返回线路32a分支的分支回路37,在分支回路37设置有压力调整阀38,在压力比规定的压力高的情况下,压力调整阀38开放而使压力降低。

41.再液化线路33与co2贮液器40的上方连接。co2贮液器40内的气体状的co2制冷剂在通过再液化线路33时,被后述的氨冷冻循环50的热交换器51再液化。然后,再液化后的液态的co2制冷剂返回co2贮液器40。

42.氨制冷剂在氨冷冻循环50中循环。氨冷冻循环50将气体状的co2制冷剂冷却而液化。如图1所示,氨冷冻循环50具有作为蒸发器的热交换器(级联冷凝器)51、作为压缩机的冷冻机52、冷凝器53、氨贮液器54、膨胀阀55、以及供氨制冷剂循环的循环线路(一次制冷剂回路)56。

43.在热交换器51中,利用气体状的co2制冷剂的热而蒸发的氨制冷剂气体被冷冻机52压缩,高温高压的氨制冷剂气体在冷凝器53中被冷却而冷凝,液化后的氨制冷剂液贮存于氨贮液器54,氨贮液器54的氨制冷剂液被输送至膨胀阀55而膨胀,低压的氨制冷剂液被输送至热交换器51而用于气体状的co2制冷剂的冷却。

44.在冷凝器53中设置有冷却水回路60。在冷却水回路60中循环的冷却水在冷凝器53中被氨制冷剂加热。

45.冷却水回路60与密闭式冷却塔70连接。冷却水通过冷却水泵61在冷却水回路60中循环。在冷凝器53中吸收了氨制冷剂的废热的冷却水在密闭式冷却塔70中与外部空气以及散布水接触,并被散布水的蒸发潜热冷却。

46.密闭式冷却塔70具有:与冷却水回路60连接的冷却盘管71;使外气a向冷却盘管71通风的风扇72;以及向冷却盘管71散布冷却水的洒水管73及泵74。从洒水管73散布的冷却水的一部分蒸发,利用其蒸发潜热对在冷却盘管71中流动的冷却水进行冷却。

47.以上,对冷冻装置1的结构进行了说明。接着,参照图1、图7、图8,将本实施方式的冷冻装置1的使用方法分为冷冻运转时及除霜时进行说明。

48.图1是表示冷冻运转时的co2制冷剂的循环路径的图。在冷冻运转时,电磁开闭阀34a、34b开放,并且电磁开闭阀21a关闭。由此,从co2输送线路31供给的co2制冷剂在第一输送线路31a、第二输送线路31b以及翅片管热交换器13中循环。另一方面,在冷冻库10的内部,通过风扇15的运转,形成通过冷却器11的内部的库内空气的循环流。库内空气被在翅片管热交换器13中循环的co2制冷剂冷却,冷冻库10的内部被保持为例如

‑

25℃的低温。在冷冻运转时,如图8的(b)所示,在风扇15的运转下使索克风管(sock duct)开口。

49.图7是表示除霜时的co2制冷剂的循环路径的图。在除霜时,电磁开闭阀34a、34b关闭,电磁开闭阀21a开放。由此,形成由翅片管热交换器13和热虹吸除霜回路21构成的封闭的co2循环路径。

50.闭回路的co2制冷剂液在重力作用下从热虹吸除霜回路21向第一集管21c和从第

一集管21c延伸的3根第二线路21d、21e、21f下降,并被第一电加热器22加热而气化。气化后的co2制冷剂根据热虹吸的原理,在热虹吸除霜回路21的止回阀21j上升,上升后的co2制冷剂气体对在设置于冷却器11内部的翅片管热交换器13的外表面附着的霜进行加热融化。对翅片管热交换器13进行加热而液化的co2制冷剂在重力作用下在热虹吸除霜回路21下降。下降至第一集管21c和从第一集管21c延伸的3根第二线路21d、21e、21f的co2制冷剂液再次被第一电加热器22加热而气化。

51.霜被加热融化的融化水朝向排水盘83落下。此时,例如,如果是不设置第二电加热器23的结构,则有可能在翅片管热交换器13的下方再次冻结而形成冰柱。与此相对,根据本实施方式所涉及的除霜系统20,由于在壳体12的内部的最下方设置有第二电加热器23以及第三电加热器24,因此能够防止在壳体12的下方形成冰柱。另外,在除霜时,如图8的(a)所示,用索克风管关闭风扇15的开口部,辅助冷却器11内的升温,并且防止冷冻库10内的雾的产生。另外,不设置第二电加热器23的结构也包含在本发明中。

52.如以上说明的那样,本实施方式的冷冻装置1的除霜系统20中,在冷冻库10的内部设有冷却器11,该冷却器11具有:壳体12;在壳体12的内部设置的翅片管热交换器13;以及在翅片管热交换器13的下方设置的排水盘83。采用如下那样的冷冻装置1的除霜系统20,该冷冻装置1具有:与冷却器11的翅片管热交换器13连接且在冷却时供低温的co2制冷剂循环的循环线路(二次制冷剂回路)30;以及通过在内部循环的制冷剂对气体状的co2制冷剂进行冷却而再液化的冷冻循环50。

53.除霜系统20具有:热虹吸除霜器回路21,从循环线路30分支设置,在除霜时,在翅片管热交换器13的内部滞留的co2制冷剂反复进行气体状和再液化的二相变化,与翅片管热交换器13一起形成co2循环路径;开闭阀34a、34b,在除霜时封闭,将co2循环路径设为闭回路;以及第一电加热器22,以与热虹吸除霜器回路21相邻的方式配置于热虹吸除霜回路21的上方。

54.在除霜时,在闭回路中使co2制冷剂自然循环。根据这样构成的除霜系统20,闭回路的co2制冷剂液被第一电加热器22加热而气化,通过热虹吸的原理,在热虹吸除霜回路21上升,上升后的co2制冷剂气体对在冷却器11的内部设置的翅片管热交换器13进行加热,以对在翅片管热交换器13的外表面附着的霜进行加热而融化。对翅片管热交换器13进行加热而液化的co2制冷剂在重力作用下在热虹吸除霜回路21下降。下降至第一电加热器22的co2制冷剂液被第一电加热器22加热而气化。另外,由于在壳体12的内部的下方设置有第二电加热器23,因此在翅片管热交换器13下降的水滴不会在壳体12的下方的翅片管热交换器13再次冻结而形成冰柱,能够通过排水盘83进行回收。根据以上内容,能够在不设置载冷剂回路的情况下适当地进行除霜,并且能够防止在壳体12下方部的热交换管13a以及翅片13b产生冰柱。

55.另外,具有:压力传感器34,其测量除霜时的co2循环路径的压力;以及控制部35,其控制第一电加热器22,使得在由压力传感器34测量出的测量值高于规定的压力时,co2循环路径的压力降低。根据这样构成的除霜系统20,能够防止在除霜时使热虹吸除霜回路21以及翅片管热交换器13内的压力极端地变高,因此能够适当地防止热虹吸除霜回路21以及翅片管热交换器13的配管的破损。

56.另外,热虹吸除霜回路21具有:从co2制冷剂的循环线路30的co2输送线路31分支的

第一线路21b;与第一线路21b的端部连接的第一集管21c;从第一集管21c延伸的3根第二线路21d、21e、21f;连接有3根第二线路21d、21e、21f并且设置于比第一集管21c高的位置的第二集管21g;以及从第二集管21g延伸并与循环线路30的co2返回线路32连接的第三线路21h。

57.3根第二线路21d、21e、21f具有:第二线路21d,其将第一集管21c、第二集管21g中相互最远离的部位彼此连接成蜿蜒形状;第二线路21e,其将第一集管21c、第二集管21g中的相互最接近的部位彼此连接成蜿蜒形状;以及第二线路21f,其配置于第二线路21d与第二线路21e之间。根据该结构,3根第二线路21d、21e、21f不相互交叉地配置,因此能够经由导热板82利用第一电加热器22适当地进行加热,因此能够使co2制冷剂自然循环。

58.根据这样构成的除霜系统20,在除霜时,由于能够仅利用用于对在热虹吸除霜回路21以及翅片管热交换器13的配管中残留的co2制冷剂进行加热而使其自然循环的、用于对排水盘83进行加热而使排水成为可能的第一电加热器22、以及用于防止在壳体12的下方的翅片管热交换器13处的再冻结的第二电加热器23(有虚设的配管l时,是第三电加热器24)进行工作,因此与在翅片管热交换器13的排列中没有遗漏地配置加热器的加热器除霜相比,能够以极少的电力进行除霜。另外,由于直接加热翅片管热交换器13,所以能够消除除霜的起动延迟。

59.另外,还具有从循环线路30分支设置的分支回路37,在分支回路37中配置有在循环线路30中的压力比规定的压力高的情况下用于使压力降低的压力调整阀38。根据这样构成的除霜系统20,能够防止在除霜运转时使热虹吸除霜回路21以及翅片管热交换器13内的压力极端地变高,因此能够适当地防止热虹吸除霜回路21以及翅片管热交换器13的破损。

60.此外,本发明并不限定于上述的实施方式,能够在专利请求的范围内进行各种改变。

61.例如,在上述的实施方式中,热虹吸除霜回路21具有从循环线路30分支的第一线路21b、与第一线路21b的端部连接的第一集管21c、从第一集管21c延伸的3根第二线路21d、21e、21f、连结3根第二线路21d、21e、21f的第二集管21g、从第二集管21g延伸并与循环线路30连接的第三线路21h,但只要是与翅片管热交换器13一起形成co2循环通路的构成,就没有特别限定。

62.另外,在上述的实施方式中,设置有3根第二线路21d、21e、21f,但也可以是2条以上。

63.另外,在上述的实施方式中,作为制冷循环的制冷剂使用了氨,但不限于此,也可以使用氟利昂、其他自然制冷剂。

64.另外,在上述的实施方式中,设置有2个冷却器11,但冷却器11也可以设置1个或3个以上。(标号说明)

65.1 冷冻装置,10 冷冻库,11 冷却器,12 外壳,13 翅片管热交换器,

13a 热交换管,13b 翅片,20 除霜系统,21 热虹吸除霜回路,21a 电磁开闭阀,21b 第一线路,21c 第一集管,21d、21e、21f 第二线路,21g 第二集管,21h 第三线路,21j 止回阀22 第一电加热器,23 第二电加热器,30 循环线路,34 压力传感器,34a、34b 电磁开闭阀,35 控制部,37 分支回路,38 压力调整阀,83 排水盘。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。