1.本发明涉及一种散热片前体及散热片的制造方法。

背景技术:

2.随着电子设备的高性能化,需要有效率地释放在构成电子设备的各种组件中产生的热。例如,在功率器件、cpu(central processing unit:中央处理单元)或发光二极管(led:light emitting diode)背光源中,有产生150℃以上的热的装置。若从如上述的发热体产生的热积聚在电子设备的内部,则有时会引起电子设备的误动作等不良情况。因此,为了释放从发热体发出的热而研究了各种技术。

3.在国际公开第2014/199650号中公开了一种导热性片材的制造方法,其特征在于,包括:将特定的热固性树脂组合物涂布于脱模性基材上而使其干燥的工序;及一边在0.5mpa以上且50mpa以下的冲压压力下对涂布干燥物进行加压一边使其固化的工序。

4.在日本特开2015

‑

35580号公报中公开了一种导热性片材,其含有固化性树脂组合物、导热性纤维及导热性粒子,并具有40%以上的压缩率。

5.在日本特开2013

‑

177563号公报中公开了一种导热性片材,其由含有扁平状的氮化硼粒子及橡胶成分的导热性组合物形成,该导热性片材的特征在于,上述导热性片材中的上述氮化硼粒子的含有比例为35体积%以上,上述导热性片材的与厚度方向正交的方向的导热系数为4w/m

·

k以上。

6.在日本特开2016

‑

127046公报中公开了一种包含特定的造粒粉和热固性树脂的散热用树脂组合物及由上述散热用树脂组合物制成的散热片。

7.在国际公开第2018/181606号中公开了一种导热部件,其特征在于,包括:第一表面层,包含绝缘材料a;第二表面层,包含绝缘材料a;及中间层,配置于上述第一表面层与上述第二表面层之间且包含绝缘材料b,上述绝缘材料a包含:第一氮化硼烧结体,六方晶氮化硼一次粒子的取向度为0.6~1.4;及第一热固性树脂组合物,浸渍在上述第一氮化硼烧结体中,上述绝缘材料b包含:第二氮化硼烧结体,六方晶氮化硼一次粒子的取向度为0.01~0.05;及第二热固性树脂组合物,浸渍在上述第二氮化硼烧结体中。

技术实现要素:

8.发明要解决的技术课题

9.在以往的散热片中,有时形成导热性低的空隙(孔隙)。若散热片中所包含的空隙的比例增加,则有可能导致散热片的导热性降低。例如,在国际公开第2014/199650号中所记载的导热性片材的制造方法中,一边在特定的冲压压力下对涂布干燥物进行加压一边使其固化。然而,认为即使通过上述方法也难以充分地减少空隙。而且,在含有无机氮化物粒子作为导热性材料的散热片中产生空隙的比例趋于高。

10.本发明是鉴于上述情况而完成的。

11.本发明的一方式的目的在于提供一种能够形成空隙少且具有优异的导热性的散

热片的散热片前体。

12.本发明的另一方式的目的在于提供一种能够形成空隙少且具有优异的导热性的散热片的散热片的制造方法。

13.用于解决技术课题的手段

14.在用于解决上述课题的方法中包括以下方式。

15.<1>一种散热片前体,其含有树脂粘合剂和无机氮化物粒子,相对于散热片前体的总质量,上述无机氮化物粒子的含量为50质量%~80质量%,空隙率为30%~45%,通过x射线衍射法测定的、上述无机氮化物粒子的(002)面的衍射峰的强度与上述无机氮化物粒子的(100)面的衍射峰的强度之比为18以下。

16.<2>根据<1>所述的散热片前体,其中,

17.上述无机氮化物粒子的平均纵横比为5以上。

18.<3>根据<1>或<2>所述的散热片前体,其中,

19.上述无机氮化物粒子的平均粒径为10μm以上。

20.<4>根据<1>至<3>中任一项所述的散热片前体,其中,

21.加压前的厚度t1及加压后的厚度t2满足0.55≤t2/t1≤0.70的关系。

22.<5>根据<1>至<4>中任一项所述的散热片前体,其中,

23.加压前的密度d1及加压后的密度d2满足1.40≤d2/d1≤1.90的关系。

24.<6>根据<1>至<5>中任一项所述的散热片前体,其中,

25.上述无机氮化物粒子为氮化硼粒子。

26.<7>根据<1>至<6>中任一项所述的散热片前体,其中,

27.上述树脂粘合剂为环氧树脂。

28.<8>根据<1>至<7>中任一项所述的散热片前体,其中,

29.相对于散热片前体的总质量,上述树脂粘合剂的含量为20质量%~50质量%。

30.<9>一种散热片的制造方法,其具有对<1>至<8>中任一项所述的散热片前体进行加压的工序。

31.发明效果

32.根据本发明的一方式,提供一种能够形成空隙少且具有优异的导热性的散热片的散热片前体。

33.根据本发明的另一方式,提供一种能够形成空隙少且具有优异的导热性的散热片的散热片的制造方法。

具体实施方式

34.以下,对本发明的实施方式进行详细说明。另外,本发明不受以下实施方式的任何限制,在本发明的目的的范围内,能够适当地进行变更来实施。

35.在本发明中,使用“~”来表示的数值范围是指将“~”的前后所记载的数值作为下限值及上限值而包括的范围。在本发明中阶段性记载的数值范围内,在某一数值范围内记载的上限值或下限值可以替换为其他阶段性记载的数值范围的上限值或下限值。并且,在本发明中记载的数值范围内,在某一数值范围内记载的上限值或下限值可以替换为实施例中所示的值。

36.在本发明中,关于组合物中的各成分的量,在组合物中存在多个相当于各成分的物质的情况下,只要无特别说明,则是指在组合物中存在的多个物质的总量。

37.在本发明中,2个以上的优选方式的组合为更优选的方式。

38.在本发明中,“工序”这一术语不仅包括独立的工序,即使在无法与其他工序明确区分的情况下,只要可实现工序的预期目的,则也包括在本术语中。

39.在本发明中,“质量%”与“重量%”的含义相同,“质量份”与“重量份”的含义相同。

40.在本发明中,“总固体成分质量”是指除溶剂以外的成分的总质量。

41.<散热片前体>

42.本发明所涉及的散热片前体含有树脂粘合剂和无机氮化物粒子,相对于散热片前体的总质量,上述无机氮化物粒子的含量为50质量%~80质量%,空隙率为30%~45%,通过x射线衍射法测定的、上述无机氮化物粒子的(002)面的衍射峰的强度与上述无机氮化物粒子的(100)面的衍射峰的强度之比为18以下。

43.在本发明中,“散热片前体”是指通过加压加工来形成散热片的物质。换句话说,散热片前体是指通过加压加工来形成散热片之前的阶段的物质。

44.根据本发明所涉及的散热片前体,可形成空隙少且具有优异的导热性的散热片。虽然本发明所涉及的散热片前体发挥上述效果的理由尚不清楚,但是推测如下。

45.本发明所涉及的散热片前体含有树脂粘合剂和无机氮化物粒子,相对于散热片前体的总质量,上述无机氮化物粒子的含量为50质量%~80质量%,空隙率为30%~45%,通过x射线衍射法测定的、上述无机氮化物粒子的(002)面的衍射峰的强度与上述无机氮化物粒子的(100)面的衍射峰的强度之比为18以下,由此通过加压加工来减少在使用了与树脂粘合剂的亲和性低的无机氮化物粒子的情况下容易形成的空隙的效果变大,因此可形成空隙少且具有优异的导热性的散热片。

46.如上所述,本发明所涉及的散热片前体能够用作用于形成散热片的前阶段的材料。因此,上述散热片前体的导热系数趋于比通常的散热片低。本发明所涉及的散热片前体的导热系数的一例小于6wm

‑1k

‑1。本发明所涉及的散热片前体的导热系数通过与后述的导热系数的测定方法相同的方法来测定。

47.以下,对本发明所涉及的散热片前体的各构成要件进行说明。

48.[树脂粘合剂]

[0049]

本发明所涉及的散热片前体含有树脂粘合剂。

[0050]

作为树脂粘合剂,并无限制,能够利用公知的树脂粘合剂。作为树脂粘合剂,例如,可举出环氧树脂、酚醛树脂、聚酰亚胺树脂、甲酚树脂、三聚氰胺树脂、不饱和聚酯树脂、异氰酸酯树脂、聚氨酯树脂、聚对苯二甲酸丁二醇酯树脂、聚对苯二甲酸乙二酯树脂、聚苯硫醚树脂、氟树脂及聚苯醚树脂。

[0051]

上述中,从热膨胀系数小,并且耐热性及粘接性优异的观点出发,树脂粘合剂优选为环氧树脂。

[0052]

作为环氧树脂,并无限制,能够利用公知的环氧树脂。作为环氧树脂,例如,可举出二官能环氧树脂及酚醛清漆型环氧树脂。

[0053]

作为二官能环氧树脂,例如,可举出双酚a型环氧树脂、双酚f型环氧树脂及双酚s型环氧树脂。

[0054]

作为酚醛清漆型环氧树脂,例如,可举出苯酚酚醛清漆型环氧树脂及甲酚酚醛清漆型环氧树脂。

[0055]

并且,从容易附加耐热性等功能的观点出发,树脂粘合剂也优选为聚合性单体的固化物。在此,聚合性单体为通过热或光来固化的化合物。

[0056]

作为聚合性单体,能够利用公知的聚合性单体。作为聚合性单体,例如,可举出日本专利第4118691号的0028段中所记载的环氧树脂单体及丙烯酸树脂单体、日本特开2008

‑

13759号公报的0006段~0011段中所记载的环氧化合物、以及日本特开2013

‑

227451号公报的0032段~0100段中所记载的环氧树脂单体。

[0057]

聚合性单体优选具有聚合性基团。作为聚合性单体中的聚合性基团,优选选自包括丙烯酰基、甲基丙烯酰基、环氧乙烷基及乙烯基的组中的至少1种聚合性基团。

[0058]

聚合性单体可以具有单独1种聚合性基团,也可以具有2种以上的聚合性基团。并且,聚合性单体中的聚合性基团的数量可以是1个,也可以是2个以上。从固化物的耐热性优异的观点出发,聚合性单体中的聚合性基团的数量优选为2个以上,更优选为3个以上。聚合性单体中的聚合性基团的数量的上限并无限制。聚合性单体中的聚合性基团的数量通常为8个以下。

[0059]

本发明所涉及的散热片前体可以含有单独1种树脂粘合剂,也可以含有2种以上的树脂粘合剂。

[0060]

从导热系数、无机氮化物粒子的分散性及膜质的观点出发,相对于散热片前体的总质量,树脂粘合剂的含量优选为10质量%~50质量%,更优选为20质量%~50质量%,尤其优选为20质量%~40质量%。

[0061]

[无机氮化物粒子]

[0062]

本发明所涉及的散热片前体含有无机氮化物粒子。通过散热片前体含有无机氮化物粒子,导热性得到提高。因此,所获得的散热片的散热性得到提高。

[0063]

作为构成无机氮化物粒子的无机氮化物,例如,可举出氮化硼(bn)、氮化碳(c3n4)、氮化硅(si3n4)、氮化镓(gan)、氮化铟(inn)、氮化铝(aln)、氮化铬(cr2n)、氮化铜(cu3n)、氮化铁(fe4n或fe3n)、氮化镧(lan)、氮化锂(li3n)、氮化镁(mg3n2)、氮化钼(mo2n)、氮化铌(nbn)、氮化钽(tan)、氮化钛(tin)、氮化钨(w2n、wn2或wn)、氮化钇(yn)及氮化锆(zrn)。

[0064]

从散热片的导热性的观点出发,无机氮化物粒子优选为包含选自包括硼原子、铝原子及硅原子的组中的至少1种原子的无机氮化物粒子,更优选为包含选自包括硼原子及铝原子的组中的至少1种原子的无机氮化物粒子,尤其优选为包含硼原子的无机氮化物粒子。

[0065]

从散热片的导热性的观点出发,无机氮化物粒子优选为选自包括氮化硼粒子、氮化铝粒子及氮化硅粒子的组中的至少1种无机氮化物粒子,更优选为选自包括氮化硼粒子及氮化铝粒子的组中的至少1种无机氮化物粒子,尤其优选为氮化硼粒子。

[0066]

作为无机氮化物粒子,可以使用市售品。无机氮化物粒子例如能够作为mizushima ferroalloy co.,ltd.制造的“hp

‑

40mf100”(氮化硼粒子)而获得。

[0067]

(取向度)

[0068]

通过x射线衍射法测定的、无机氮化物粒子的(002)面的衍射峰的强度与无机氮化物粒子的(100)面的衍射峰的强度之比([无机氮化物粒子的(002)面的衍射峰的强度]/[无

机氮化物粒子的(100)面的衍射峰的强度])为18以下。以下,有时将无机氮化物粒子的(002)面的衍射峰的强度与无机氮化物粒子的(100)面的衍射峰的强度之比称为“无机氮化物粒子的取向度”。通过无机氮化物粒子的取向度为18以下,散热片的导热性得到提高。

[0069]

从散热片的导热性的观点出发,无机氮化物粒子的取向度越小则越优选。无机氮化物粒子的取向度优选为17以下,更优选为15以下,尤其优选为14以下。

[0070]

无机氮化物粒子的取向度的下限并无限制。无机氮化物粒子的取向度例如能够在0.1以上的范围内适当地设定。

[0071]

无机氮化物粒子的取向度通过x射线衍射法来测定。具体而言,根据通过对散热片前体照射cukα射线(特性x射线)而获得的x射线衍射图案来求出无机氮化物粒子的(002)面的衍射峰的强度与无机氮化物粒子的(100)面的衍射峰的强度之比。作为用于x射线衍射法的装置,能够利用公知的x射线衍射装置(例如,xrd

‑

6100,shimadzu corporation制造)。并且,在x射线衍射法中,管电压为30kv,管电流为15ma。

[0072]

作为调节无机氮化物粒子的取向度的方法,并无限制,能够利用公知的方法。例如,通过使用纵横比大的无机氮化物粒子,能够减小无机氮化物粒子的取向度。并且,还可举出适当地调节无机氮化物粒子的平均粒径的方法及适当地选择后述的树脂组合物中可包含的溶剂的种类的方法。

[0073]

(纵横比)

[0074]

无机氮化物粒子的平均纵横比优选为3以上,更优选为5以上,尤其优选为8以上。通过无机氮化物粒子的平均纵横比为5以上,能够提高散热片的导热性。

[0075]

无机氮化物粒子的平均纵横比的上限并无限制。从后述的树脂组合物中的粒子分散性的观点出发,无机氮化物粒子的平均纵横比优选为20以下,更优选为15以下。

[0076]

无机氮化物粒子的平均纵横比通过以下方法来测定。

[0077]

(1)通过照射聚焦离子束(fib)来切割散热片前体。

[0078]

(2)使用扫描型电子显微镜(sem)观察上述散热片前体的截面,接着,获得随机选择的100个无机氮化物粒子的图像。

[0079]

(3)分别测定上述各无机氮化物粒子的长径及短径。在本发明中,“无机氮化物粒子的长径”是指连结无机氮化物粒子的轮廓线上的任意两点之间的线段中最长的线段的长度。例如,在上述图像中无机氮化物粒子为正圆的情况下,无机氮化物粒子的长径是指无机氮化物粒子的直径。并且,在本发明中,“无机氮化物粒子的短径”是指与确定长径的线段正交并且连结无机氮化物粒子的轮廓线上的任意两点之间的线段中最长的线段的长度。

[0080]

(4)求出上述各无机氮化物粒子的长径与短径之比(长径/短径)。

[0081]

(5)将所获得的值的算术平均值作为无机氮化物粒子的平均纵横比。

[0082]

(平均粒径)

[0083]

无机氮化物粒子的平均粒径优选为10μm以上,更优选为20μm以上,尤其优选为30μm以上。通过无机氮化物粒子的平均粒径为10μm以上,能够进一步提高散热片的导热性。

[0084]

无机氮化物粒子的平均粒径优选为200μm以下,更优选为150μm以下。通过无机氮化物粒子的平均粒径为100μm以下,能够减小表面凹凸,其结果,散热性变大。

[0085]

无机氮化物粒子的平均粒径通过以下方法来测定。

[0086]

(1)通过照射聚焦离子束(fib)来切割散热片前体。

[0087]

(2)使用扫描型电子显微镜(sem)观察上述散热片前体的截面,接着,获得随机选择的100个无机氮化物粒子的图像。

[0088]

(3)测定上述各无机氮化物粒子的长径。

[0089]

(4)在基于上述各无机氮化物粒子的长径的以个数为基准的粒径分布中,将以个数为基准的累积成为50%时的粒径(d50)作为无机氮化物粒子的平均粒径。

[0090]

本发明所涉及的散热片前体可以含有单独1种无机氮化物粒子,也可以含有2种以上的无机氮化物粒子。

[0091]

相对于散热片前体的总质量,无机氮化物粒子的含量为50质量%~80质量%。通过无机氮化物粒子的含量为50质量%~80质量%,可形成空隙少且具有优异的导热性的散热片。并且,通过无机氮化物粒子的含量为80质量%以下,还能够提高散热片的膜质。从散热片的导热性的观点出发,相对于散热片前体的总质量,无机氮化物粒子的含量优选为60质量%~80质量%。

[0092]

从散热片的导热性的观点出发,相对于树脂粘合剂100质量份,无机氮化物粒子的含量优选为200质量份~400质量份,更优选为250质量份~350质量份。

[0093]

[空隙率]

[0094]

本发明所涉及的散热片前体的空隙率为30%~45%。通过散热片前体的空隙率为30%~45%,能够通过加压加工来减少散热片中所包含的空隙。本发明所涉及的散热片前体的空隙率优选为35%~45%,更优选为40%~45%。通过散热片前体的空隙率在上述范围内,能够进一步减少散热片中所包含的空隙。其结果,还能够提高散热片的导热系数。

[0095]

散热片前体的空隙率通过以下方法来测定。

[0096]

(1)通过照射聚焦离子束(fib)来切割散热片前体。

[0097]

(2)使用扫描型电子显微镜(sem)来获得上述散热片前体截面的图像。具体而言,获得上述散热片前体的截面中任意选择的5个视场的图像。调节各图像的视场范围,以不刻意排除空隙而能够适当地计算截面面积及空隙面积。具体而言,各图像的视场范围优选设定在20,000μm2~200,000μm2的范围内。

[0098]

(3)根据上述各图像,求出空隙面积相对于截面面积的比例(空隙面积/截面面积)。

[0099]

(4)将所获得的值的算术平均值(百分比)作为散热片前体的空隙率。

[0100]

作为调节散热片前体的空隙率的方法,例如,可举出适当地调节无机氮化物粒子的含量的方法及适当地选择后述的树脂组合物中可包含的溶剂的种类的方法。

[0101]

[形状]

[0102]

本发明所涉及的散热片前体的形状并无限制。从加工性的观点出发,本发明所涉及的散热片前体的形状优选为片状。

[0103]

[厚度]

[0104]

本发明所涉及的散热片前体的厚度并无限制,例如,只要根据用途来适当地设定即可。从散热性及绝缘性的观点出发,本发明所涉及的散热片前体的厚度优选为50μm~400μm,更优选为100μm~250μm。本发明所涉及的散热片前体的厚度通过与后述的加压前的厚度t1的测定方法相同的方法来测定。

[0105]

[厚度的变化率]

[0106]

在本发明所涉及的散热片前体中,加压前的厚度t1及加压后的厚度t2优选满足0.50≤t2/t1≤0.70的关系,更优选满足0.55≤t2/t1≤0.70的关系,尤其优选满足0.58≤t2/t1≤0.68的关系。本发明所涉及的散热片前体中,通过加压前的厚度t1及加压后的厚度t2满足上述关系,能够进一步减少所获得的散热片中所包含的空隙。其结果,还能够提高散热片的导热系数。

[0107]

加压前的厚度t1通过以下方法来测定。

[0108]

(1)通过照射聚焦离子束(fib)来切割散热片前体。

[0109]

(2)使用扫描型电子显微镜(sem)来获得散热片前体截面的图像。

[0110]

(3)根据上述图像,测定3处散热片前体的厚度。

[0111]

(4)将所获得的值的算术平均值作为加压前的厚度t1。

[0112]

加压后的厚度t2通过以下方法来测定。

[0113]

(1)在温度:25℃、线压:100kn/m及传送速度:5m/分钟的条件下,对散热片前体进行压延加工。作为在压延加工中使用的辊,使用具有金属制辊和树脂制辊的一对辊。

[0114]

(2)按照上述加压前的厚度t1的测定方法,测定3处经加压的散热片前体的厚度。

[0115]

(3)将所获得的值的算术平均值作为加压后的厚度t2。

[0116]

[密度的变化率]

[0117]

在本发明所涉及的散热片前体中,加压前的密度d1及加压后的密度d2优选满足1.40≤d2/d1≤1.90的关系,更优选满足1.45≤d2/d1≤1.85的关系,尤其优选满足1.45≤d2/d1≤1.80的关系。本发明所涉及的散热片前体中,通过加压前的密度d1及加压后的密度d2满足上述关系,能够通过加压加工来减少空隙,因此能够进一步减少所获得的散热片中所包含的空隙。其结果,还能够提高散热片的导热系数。

[0118]

加压前的密度d1通过阿基米德法来测定。

[0119]

加压后的密度d2通过以下方法来测定。

[0120]

在温度:25℃、线压:100kn/m及传送速度:5m/分钟的条件下,对散热片前体进行压延加工。通过阿基米德法测定压延加工后的散热片前体的密度。将所获得的值作为加压后的密度d2。

[0121]

[散热片前体的制造方法]

[0122]

作为本发明所涉及的散热片前体的制造方法,例如,可举出使用含有上述树脂粘合剂和上述无机氮化物粒子的树脂组合物的方法。本发明所涉及的散热片前体的制造方法优选包括:在基材上涂布含有上述树脂粘合剂和上述无机氮化物粒子的树脂组合物的工序;及使涂布于上述基材上的上述树脂组合物固化的工序。

[0123]

(树脂组合物)

[0124]

树脂组合物含有上述树脂粘合剂和上述无机氮化物粒子。

[0125]

相对于树脂组合物中的总固体成分质量,树脂组合物中的树脂粘合剂的含量优选为10质量%~50质量%,更优选为20质量%~50质量%,尤其优选为20质量%~40质量%。

[0126]

相对于树脂组合物中的总固体成分质量,树脂组合物中的无机氮化物粒子的含量优选为50质量%~80质量%,更优选为60质量%~80质量%。

[0127]

树脂组合物除了上述树脂粘合剂及上述无机氮化物粒子以外,还可以含有其他成分。作为其他成分,例如,可举出固化剂、固化促进剂、聚合引发剂及溶剂。

[0128]

‑

固化剂

‑

[0129]

作为固化剂,并无限制,能够利用公知的固化剂。作为固化剂,优选为具有选自包括羟基、氨基、硫醇基、异氰酸酯基、羧基、丙烯酰基、甲基丙烯酰基及羧酸酐基的组中的至少1种官能团的化合物,更优选为具有选自包括羟基、丙烯酰基、甲基丙烯酰基、氨基及硫醇基的组中的至少1种官能团的化合物。

[0130]

固化剂优选为具有2个以上的上述官能团的化合物,更优选为具有2个或3个上述官能团的化合物。

[0131]

作为具体的固化剂,例如,可举出胺系固化剂、酚系固化剂、胍系固化剂、咪唑系固化剂、萘酚系固化剂、丙烯酸系固化剂、酸酐系固化剂、活性酯系固化剂、苯并噁嗪系固化剂及氰酸酯系固化剂。上述中,固化剂优选为咪唑系固化剂、丙烯酸系固化剂、酚系固化剂或胺系固化剂。

[0132]

树脂组合物可以含有单独1种固化剂,也可以含有2种以上的固化剂。

[0133]

在树脂组合物含有固化剂的情况下,相对于树脂组合物的总固体成分质量,固化剂的含量优选为1质量%~50质量%,更优选为1质量%~30质量%。

[0134]

‑

固化促进剂

‑

[0135]

作为固化促进剂,并无限制,能够利用公知的固化促进剂。作为固化促进剂,例如,可举出三苯基膦、2

‑

乙基

‑4‑

甲基咪唑、三氟化硼胺络合物及1

‑

苄基

‑2‑

甲基咪唑。

[0136]

树脂组合物可以含有单独1种固化促进剂,也可以含有2种以上的固化促进剂。

[0137]

在树脂组合物含有固化促进剂的情况下,相对于树脂组合物的总固体成分质量,固化促进剂的含量优选为0.1质量%~20质量%。

[0138]

‑

聚合引发剂

‑

[0139]

在树脂组合物含有聚合性单体的情况下,树脂组合物优选含有聚合引发剂。通过树脂组合物含有聚合性单体及聚合引发剂,能够效率良好地进行聚合性单体的固化反应。

[0140]

作为聚合引发剂,并无限制,能够利用公知的聚合引发剂。在聚合性单体具有丙烯酰基或甲基丙烯酰基的情况下,作为聚合引发剂,优选为日本特开2010

‑

125782号公报的0062段中所记载的聚合引发剂或日本特开2015

‑

052710号公报的0054段中所记载的聚合引发剂。

[0141]

树脂组合物可以含有单独1种聚合引发剂,也可以含有2种以上的聚合引发剂。

[0142]

在树脂组合物含有聚合引发剂的情况下,相对于树脂组合物中的总固体成分质量,聚合引发剂的含量优选为0.1质量%~50质量%。

[0143]

‑

溶剂

‑

[0144]

作为溶剂,并无限制,能够利用公知的溶剂。溶剂优选为有机溶剂。作为有机溶剂,例如,可举出乙酸乙酯、甲基乙基酮、二氯甲烷及四氢呋喃。

[0145]

树脂组合物可以含有单独1种溶剂,也可以含有2种以上的溶剂。

[0146]

溶剂的含量并无限制,例如,只要根据树脂组合物中所包含的各成分的组成及涂布方法来适当地设定即可。相对于树脂组合物的总质量,溶剂的含量优选为30质量%~80质量%,更优选为50质量%~70质量%。

[0147]

‑

树脂组合物的制造方法

‑

[0148]

作为树脂组合物的制造方法,例如,可举出混合上述各成分的方法。例如,能够通

过混合溶剂、树脂粘合剂及无机氮化物粒子来获得树脂组合物。作为混合方法,并无限制,能够利用公知的方法。

[0149]

(基材)

[0150]

作为基材,例如,可举出金属基板及剥离衬纸。

[0151]

作为金属基板,例如,可举出铁基板、铜基板、不锈钢基板、铝基板、含有镁的合金基板及含有铝的合金基板。上述中,金属基板优选为铜基板。

[0152]

作为剥离衬纸,例如,可举出纸(例如,牛皮纸、玻璃纸及优质纸)、树脂薄膜(例如,聚烯烃及聚酯)及层叠纸和树脂薄膜而成的层压纸。作为聚烯烃,例如,可举出聚乙烯及聚丙烯。作为聚酯,例如,可举出聚对苯二甲酸乙二酯(pet)。

[0153]

用作剥离衬纸的纸可以是实施了剥离处理的纸。关于实施了剥离处理的纸,例如,能够通过对实施了密封处理的纸的一面或两面进一步实施剥离处理而形成。密封处理例如能够使用粘土或聚乙烯醇来进行。剥离处理例如能够使用硅酮系树脂来进行。

[0154]

基材的厚度并无限制,例如,只要在10μm~300μm的范围内适当地设定即可。

[0155]

(涂布方法)

[0156]

作为涂布方法,并无限制,能够利用公知的方法。作为涂布方法,例如,可举出辊涂法、凹版印刷法、旋涂法、绕线棒涂布法、挤压涂布法、直接凹版涂布法、逆向凹版涂布法、模涂法、喷涂法、逗号涂布法、刮刀法及喷墨法。

[0157]

涂布于基材上的树脂组合物可以根据需要进行干燥。作为干燥方法,例如,可举出经1分钟~30分钟对涂布于基材上的树脂组合物施加40℃~140℃的暖风的方法。

[0158]

(固化方法)

[0159]

作为固化方法,并无限制,能够利用公知的方法。例如,固化方法只要根据树脂组合物的组成来适当地选择即可。

[0160]

作为固化方法,优选热固化反应或光固化反应,优选热固化反应。

[0161]

热固化反应中的加热温度并无限制,例如,只要在50℃~200℃的范围内适当地设定即可。

[0162]

热固化反应中的加热时间并无限制,例如,只要根据加热温度适当地设定即可。

[0163]

并且,固化反应可以是半固化反应。即,所获得的固化物可以是所谓的b阶段状态(半固化状态)。

[0164]

在本发明所涉及的散热片前体的制造方法中,可以根据需要经多次实施固化反应。在经多次实施固化反应的情况下,各固化反应的条件可以彼此相同,也可以彼此不同。

[0165]

<散热片的制造方法>

[0166]

关于本发明所涉及的散热片的制造方法,只要是使用上述散热片前体的方法,则并无限制,但是优选具有对上述散热片前体进行加压的工序(以下,称为“加压工序”。)。

[0167]

在散热片前体的表面配置有上述的基材的情况下,可以在从散热片前体剥离基材之后,对散热片前体进行加压、或者可以不从散热片前体剥离基材而将散热片前体与基材一起进行加压。在加压工序中,从加工的容易性的观点出发,优选在从散热片前体剥离基材之后,对散热片前体进行加压。

[0168]

作为加压方法,只要是能够对散热片前体进行加压的方法(即,能够减小散热片前体中所包含的空隙的比例的方法),则并无限制,能够利用公知的方法。作为加压方法,例

如,可举出冲压加工及压延加工。上述中,从生产率及空隙率的减小性的观点出发,加压方法优选为压延加工。

[0169]

加压工序中的压力并无限制,例如,只要根据加压方法、散热片前体的组成及散热片前体的空隙率来适当地设定即可。例如,在加压方法为压延加工的情况下,压力(线压)优选为50n/m~200n/m,更优选为100n/m~150n/m。

[0170]

加压工序中的温度并无限制,例如,只要根据加压方法、散热片前体的组成及散热片前体的空隙率来适当地设定即可。温度优选为20℃~150℃,更优选为25℃~120℃。

[0171]

在加压方法为压延加工的情况下,散热片前体的传送速度并无限制,例如,只要在1m/分钟~100m/分钟的范围内适当地设定即可。

[0172]

使用本发明所涉及的散热片前体获得的散热片的空隙少,因此导热系数也优异。因此,使用本发明所涉及的散热片前体获得的散热片通过与各种发热体接触,能够有效率地释放在发热体中产生的热。例如,通过使上述散热片与构成电子设备的各种组件接触,能够有效率地释放在上述组件中产生的热。作为上述组件,例如,可举出功率器件及cpu。并且,使用本发明所涉及的散热片前体获得的散热片也可以配置于功率器件等发热体与散热片等散热体之间来使用。

[0173]

实施例

[0174]

以下,通过实施例对本发明进行详细说明,但本发明并不限制于这些。另外,只要无特别说明,则“份”、“%”为质量基准。

[0175]

<实施例1>

[0176]

[树脂组合物a的制备]

[0177]

通过混炼下述成分来制备了树脂组合物a。

[0178]

(成分)

[0179]

·

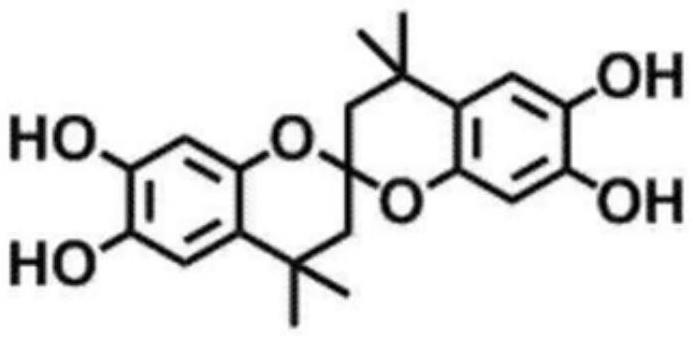

单体a1(具有下述结构的化合物:环氧树脂的原材料,qe

‑

2405,combi

‑

blocks inc.制造):17质量份

[0180]

[化学式1]

[0181][0182]

·

单体b(具有下述结构的化合物:环氧树脂的原材料,yx4000,mitsubishi chemical corporation制造):34质量份

[0183]

[化学式2]

[0184][0185]

·

甲基乙基酮:65质量份

[0186]

·

tpp(三苯基膦:固化促进剂):0.5质量份

[0187]

·

氮化硼粒子(无机氮化物粒子,hp

‑

40mf100,mizushima ferroalloy co.,ltd.

制造):51质量份

[0188]

[散热片前体的制作]

[0189]

使用敷贴器,以干燥后的厚度成为250μm的方式,在聚酯薄膜(np

‑

100a,厚度100μm,panac co.,ltd.制造)的脱模面上涂布上述树脂组合物a,接着,利用130℃的暖风干燥5分钟,由此形成了涂膜。在180℃、1小时的条件下使上述涂膜固化,由此制作了带聚酯薄膜的散热片前体。

[0190]

[散热片的制作]

[0191]

从上述带聚酯薄膜的散热片前体剥离了聚酯薄膜。接着,在以下条件下对散热片前体实施压延加工,由此制作了散热片。在压延加工中,使用了具有橡胶制辊和sus(不锈钢)制辊的一对辊。

[0192]

(压延加工的条件)

[0193]

·

线压:100n/m

[0194]

·

温度:80℃

[0195]

·

传送速度:5m/分钟

[0196]

<实施例2>

[0197]

在实施例1中,将树脂组合物a中的相对于固体成分的氮化硼粒子的含量变更为65质量%,除此以外,通过与实施例1相同的方法来制作了散热片。

[0198]

<实施例3>

[0199]

在实施例1中,将树脂组合物a中的相对于固体成分的氮化硼粒子的含量变更为80质量%,除此以外,通过与实施例1相同的方法来制作了散热片。

[0200]

<实施例4>

[0201]

在实施例2中,将所使用的溶剂(甲基乙基酮)变更为环己酮,除此以外,通过与实施例1相同的方法来制作了散热片。

[0202]

<实施例5>

[0203]

在实施例2中,通过分级操作将所使用的氮化硼粒子的平均粒径(d50)变更为表1中所记载的值,除此以外,通过与实施例1相同的方法来制作了散热片。

[0204]

<实施例6>

[0205]

在实施例2中,通过分级操作将所使用的氮化硼粒子的平均粒径(d50)变更为表1中所记载的值,除此以外,通过与实施例1相同的方法来制作了散热片。

[0206]

<实施例7>

[0207]

在实施例1中,将所使用的单体a1变更为下述单体a2,除此以外,通过与实施例1相同的方法来制作了散热片。

[0208]

以下示出单体a2的结构。

[0209]

[化学式3]

[0210]

[0211]

<实施例8>

[0212]

在实施例1中,将所使用的氮化硼粒子变更为氮化硼粒子(sgps,denka company limited.制造),除此以外,通过与实施例1相同的方法来制作了散热片。

[0213]

<比较例1>

[0214]

在实施例1中,将树脂组合物a中的相对于固体成分的氮化硼粒子的含量变更为47质量%,除此以外,通过与实施例1相同的方法来制作了散热片。

[0215]

<比较例2>

[0216]

在实施例1中,将树脂组合物a中的相对于固体成分的氮化硼粒子的含量变更为82质量%,除此以外,通过与实施例1相同的方法来制作了散热片。

[0217]

<比较例3>

[0218]

在实施例1中,将树脂组合物a中的相对于固体成分的氮化硼粒子的含量变更为65质量%及将甲基乙基酮的质量份变更为130质量份,除此以外,通过与实施例1相同的方法来制作了散热片。

[0219]

<评价>

[0220]

通过以下方法来评价了上述各散热片的空隙率、膜质及导热性。

[0221]

[空隙率(加工后)]

[0222]

根据以下(1)~(4)中所记载的步骤测定了各散热片的空隙率。将评价结果示于下述表1中。

[0223]

(1)通过照射聚焦离子束(fib)来切割了散热片。

[0224]

(2)使用扫描型电子显微镜(sem)来获得了上述散热片的截面图像。具体而言,获得了上述散热片的截面中随机选择的5个视场的图像。在20,000μm2~200,000μm2的范围内进行了调节,以能够适当地计算截面面积及空隙面积。

[0225]

(3)根据上述各图像,求出了空隙面积相对于截面面积的比例(空隙面积/截面面积)。

[0226]

(4)将所获得的值进行算术平均,接着,换算为百分比,由此求出了散热片的空隙率。

[0227]

[膜质]

[0228]

根据以下标准来评价了各散热片的膜质(脆度)。将评价结果示于下述表1中。

[0229]

(标准)

[0230]

a:即使将散热片以5cm以下的弯曲半径弯曲90度,也不会破裂

[0231]

b:若将散热片以5cm以下的弯曲半径弯曲90度,则会破裂。

[0232]

c:只要稍微弯曲散热片就会破裂

[0233]

[导热性]

[0234]

通过以下方法来测定各散热片的导热系数,并根据以下标准来评价了各散热片的导热性。将评价结果示于下述表1中。

[0235]

(导热系数的测定方法)

[0236]

(1)使用netzsch公司制造的“lfa467”,通过激光闪光法测定了导热性片材的厚度方向的热扩散系数。

[0237]

(2)使用mettler

‑

toledo international inc.制造的天平“xs204”(使用“固体比

重测定试剂盒”)来测定了各散热片的比重。

[0238]

(3)使用seiko instruments inc.制造的“dsc320/6200”,在10℃/分钟的升温条件下,使用dsc7的软件来求出了各散热片在25℃条件下的比热。

[0239]

(4)通过将比重及比热乘以所获得的热扩散系数来计算出各散热片的导热系数。

[0240]

(标准)

[0241]

a:14wm

‑1k

‑1以上

[0242]

b:8wm

‑1k

‑1以上且小于14wm

‑1k

‑1[0243]

c:小于8wm

‑1k

‑1[0244]

d:无法测定

[0245]

[表1]

[0246][0247]

在表1中,“取向度”表示无机氮化物粒子的(002)面的衍射峰的强度与无机氮化物粒子的(100)面的衍射峰的强度之比([无机氮化物粒子的(002)面的衍射峰的强度]/[无机氮化物粒子的(100)面的衍射峰的强度])。取向度通过已叙述的方法来进行了测定。

[0248]

在表1中,“t2/t1”表示加压后的散热片前体的厚度t2与加压前的散热片前体的厚度t1之比(t2/t1)。t2/t1通过已叙述的方法来进行了测定。

[0249]

在表1中,“d2/d1”表示加压后的散热片前体的密度d2与加压前的散热片前体的密度d1之比(d2/d1)。d2/d1通过已叙述的方法来进行了测定。

[0250]

在表1中,“空隙率(加工前)”表示压延加压前的散热片前体的空隙率。空隙率(加工前)通过已叙述的方法来进行了测定。

[0251]

根据表1已知,使用实施例1~实施例8的各散热片前体获得的各散热片中,与使用比较例1~比较例3的各散热片前体获得的各散热片相比,空隙少,且导热性优异。而且已知,使用实施例1~实施例8的各散热片前体获得的各散热片中,与使用比较例1的各散热片前体获得的各散热片相比,具有优异的膜质。

[0252]

于2019年3月27日申请的日本专利申请2019

‑

061229号的发明其整体通过参考而被编入本说明书中。本说明书中所记载的所有文献、专利申请及技术标准,以与具体且分别

记载了各文献、专利申请及技术标准通过参考而被编入的情况相同的程度,通过参考而被编入本说明书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。