1.本发明涉及一种制备橡胶的方法,具体涉及一种以油页岩半焦基矿物/生物炭材料作为补强助剂制备橡胶的方法,属于固废资源化利用和橡胶深加工技术领域。

背景技术:

2.油页岩是一种常与煤伴生且一起被开采出来的沉积岩,包含油母、矿物质和水分,被广泛应用于提炼页岩油、燃烧发电和合成建筑材料等方面。油页岩半焦是油页岩在低温干馏提取页岩油时产生的主要固体废弃物,其中含有大量矿物质和有机质。目前,油页岩半焦常见的处置方法是堆存或填埋,这会占用大量土地、破坏生态景观,而且经雨水淋滤或融雪产生的渗滤液会对土壤、地下水环境造成污染。因此,油页岩半焦的堆存和填埋不仅造成其中高附加值的矿物和有机质资源的浪费,还会对周边生态和环境质量造成潜在危害,迫切需要从矿物学、材料学等创新视角开发和利用油页岩半焦。

3.白炭黑是一种橡胶行业中大批量使用的增韧补强助剂,能够为橡胶配方提供高硬度、高拉伸强度和高耐磨性,但白炭黑制备工艺复杂、产品价格高导致国内外学者研究利用其他功能材料或复合材料进行替代。中国发明专利“用油页岩灰渣改性橡胶及其方法(cn201110355054.6)”、“一种利用改性油页岩半焦制备橡胶填料的方法(cn201710134586.4)”、“一种油页岩石灰橡胶内胎改良剂(cn201710882354.7)”、“一种用页岩灰改性天然橡胶及其制备方法(cn201910268499.7)”以及“用于橡胶产品以页岩灰为填充剂的天然胶制备方法(cn201910825736.5)”等专利均涉及油页岩半焦作为填料或改良剂在橡胶中应用,说明油页岩半焦用作橡胶助剂已逐渐被研究人员熟知和重视。

4.王淑娟等学者从吉林汪清、吉林桦甸、辽宁抚顺、山东龙口油页岩半焦的化学组成分析中发现,油页岩半焦中除了矿物质和有机质,均含有少量mn、cu、fe等重金属离子(参见“不同产地油页岩半焦的物理化学特性研究”)。而袁天元等学者研究发现cu

2

、mn

2

和fe

3

三种金属离子会加速硫化橡胶老化,导致橡胶的耐热氧老化、耐紫外老化及耐臭氧老化性能明显降低(参见“金属离子对天然橡胶老化性能影响的研究”);吕明哲等学者通过研究橡胶在空气中的降解行为,发现mn可以使橡胶起始分解温度降低,mn和cu一起作用对热稳定性影响更大,会导致橡胶产品提前降解(参见“金属离子对不同品系天然橡胶热稳定性的影响”)。另一方面,油页岩半焦中有机质质量占比达到20%~40%(多为多环芳烃和苯酚类有机物),有机质会均匀分布在矿物片层表面或堆叠空隙,致使油页岩半焦比表面积小且堆积孔数量较少,直接用作橡胶助剂不利于混炼形成交联网络结构;而且其中高附加值的矿物(如片层状高岭石)未经活化处理,反应活性低,仅实现填充功能,未实现高值化利用。因此,油页岩半焦作为橡胶补强助剂时,含有重金属离子和变价金属离子会降低橡胶产品的机械性能和抗老化性能以及存在如何高效综合利用其中矿物和有机质资源等问题函待进一步解决。

技术实现要素:

5.本发明的目的是针对上述油页岩半焦作为补强助剂制备橡胶存在的不足之处,提供一种以油页岩半焦基矿物/生物炭材料作为补强助剂制备橡胶的方法,是将油页岩半焦固废经酸蚀和碳化处理生成的油页岩半焦基矿物/生物炭材料作为补强助剂,并对橡胶配方、混炼以及硫化工艺等关键制备参数进行优化制备出性能优异的复合橡胶产品。

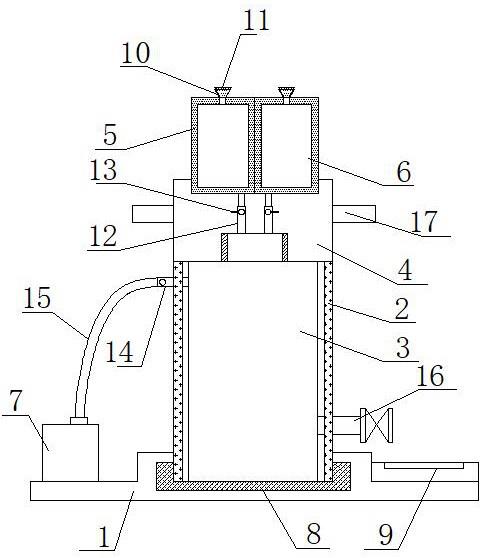

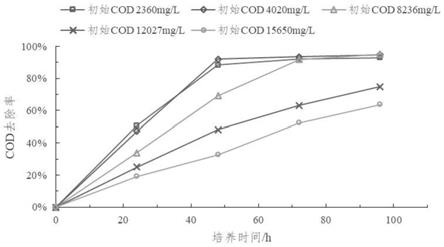

6.一、油页岩半焦基矿物/生物炭材料作为补强助剂制备橡胶本发明提供一种以油页岩半焦基矿物/生物炭材料作为补强助剂制备橡胶的方法,主要包括如下步骤:(1)油页岩半焦基矿物/生物炭材料的制备:将油页岩半焦破碎至<200目,均匀分散到酸溶液中,在60~90℃下搅拌反应2~6h,经离心、洗涤、压滤得到酸蚀产物;再将酸蚀产物在缺氧或低氧环境、700℃~1000℃下煅烧2h得到油页岩半焦基矿物/生物炭材料。

7.所述酸溶液为浓度0.5~2.0 mol/l的盐酸、硫酸的一种或两种,油页岩半焦以1: 5~1: 10的质量比分散于酸溶液中。

8.所述油页岩半焦基矿物/生物炭材料是在缺氧或低氧环境下煅烧得到的,缺氧或低氧环境为氩气气氛、氦气气氛、氮气气氛中至少一种,煅烧是在回转窑、裂解炉、固定床反应器或流化床反应器中进行。

9.(2)橡胶产品的制备:将生胶加入混炼机塑化后,依次加入氧化锌、硬脂酸、促进剂、硅烷偶联剂、油页岩半焦基矿物/生物炭材料与白炭黑混合物、硫磺,经混炼得到混炼胶,将混炼胶放置后加入平板硫化机中,在16~17mpa、160℃下硫化0.5~1h得到橡胶产品;各原料按以下质量份数计量:生胶100份,氧化锌3~4份、硬脂酸1~2份、促进剂2~3份、硅烷偶联剂3~4份、油页岩半焦基矿物/生物炭材料与白炭黑混合物50份、硫磺2~3份,其中,油页岩半焦基矿物/生物炭材料和白炭黑的混合物中,油页岩半焦基矿物/生物炭材料质量份数为5~20份。

10.所述促进剂为zdmc、tmtd、tbbs中的至少一种;所述硅烷偶联剂为si

‑

69。所述的混炼温度为50~60℃,混炼时间为30~40min。所述的混炼胶放置时间为2~12h。

11.二、油页岩半焦基矿物/生物炭材料及橡胶的结构和性能

从油页岩半焦和酸蚀油页岩半焦的化学组成数据(表1)对比可知,经本发明酸蚀工艺处理后,酸蚀油页岩半焦中的重金属cu、mn和铁氧化物fe2o3质量分数大幅降低(仅为油页岩半焦中的6.5%~9.8%),而且其中具有催化活性的cr、zn、as质量分数也明显降低;图1为油页岩半焦(左)和酸蚀油页岩半焦(右)的sem图片,从酸蚀油页岩半焦的扫描电镜图像(图1右)可清晰观察到酸蚀后依旧保持着不规则堆叠的片层状结构,这说明酸蚀处理在大幅溶蚀影响橡胶产品性能的重金属cu、mn和铁氧化物fe2o3的同时并未破坏油页岩半焦中黏土矿物(如高岭石)的结构和形貌,为后续利用高附加值的矿物组分实现增韧补强奠定了重要基础。

12.表2和图2分别为本发明中油页岩半焦和油页岩半焦基矿物/生物炭材料的比表面积、表面电位数据和n2吸/脱附曲线,油页岩半焦基矿物/生物炭材料的比表面积为油页岩半焦的4倍以上,n2吸附量显著提高,且孔体积增大、孔径减小说明堆积形成的假孔数量增多,这都有利于混炼过程中橡胶分子、硅烷偶联剂等配方组分吸附在矿物/生物炭材料表面或进入片层结构之间提升复合橡胶产品的机械性能和稳定性。同时从油页岩半焦和油页岩半焦基矿物/生物炭材料的zeta电位数据中可以看出,油页岩半焦基矿物/生物炭材料表面电负性显著增加(zeta电位值为

‑

35.4),进一步证实了酸蚀和煅烧过程使其粒径减小、分散性增加。

13.图3为油页岩半焦和油页岩半焦基矿物/生物炭材料的红外光谱图,可以看出,与油页岩半焦相比,3686cm

‑1和3619cm

‑1处的高岭石的

‑

oh峰强度减弱说明经高温煅烧高岭石转化为高活性的偏高岭石(尤其是700℃~1000℃下煅烧,活性更高),且与高岭石si

‑

o基团、al

‑

al

‑

oh基团以及fe

‑

o基团或fe2o3相对应的1036cm

‑1、918cm

‑1和534cm

‑1处峰强度降低也再次证明了酸蚀处理溶蚀了油页岩半焦中的金属离子。

14.同时,橡胶补强助剂的分散性是影响其增韧补强性能的关键因素之一,补强助剂在基体中分散越均匀,越有利于形成致密的交联网络结构和提升产品的机械性能和抗老化性能。分别将等质量(0.25g)的油页岩半焦或油页岩半焦基矿物/生物炭材料分别加入50ml水和50ml乙醇&硅烷偶联剂(50ml水 2g硅烷偶联剂si

‑

69)混合溶液中,在转速为6000rpm/min下高速搅拌5分钟,在不同体系下的分散情况如图4所示,可以看出,经高速分散后二者均匀分散在水和乙醇&硅烷偶联剂体系中,静置1分钟油页岩半焦在水体系和乙醇&硅烷偶联剂混合溶液中均出现明显的沉降,5分钟以后已积聚在容器底部,而油页岩半焦基矿物/生物炭材料分散在水体系或者乙醇&硅烷偶联剂体系中,长时间静置后仍保持均匀分散状态,这有力的证实了油页岩半焦基矿物/生物炭材料可在含有有机橡胶分子、硅烷偶联剂以及硬脂酸的混合体系中实现均匀分散,便于在混炼过程中进行插层和交联反应提升橡胶产品的机械性能,这从本发明实施例所制备橡胶的机械性能数据(表3)中也得到了进一步证

实,利用本发明方法添加油页岩半焦基矿物/生物炭材料部分替代白炭黑制备的复合橡胶产品(msc

‑

sr

‑

x)的拉伸强度高于不添加改性油页岩半焦、白炭黑作为补强助剂制备的橡胶产品(rb)的,尤其是断裂伸长率指标提升幅度最高可达到14.10%。

15.综上所述,本发明的橡胶制备方法与现有技术相比具有以下优点:1、本发明在充分认识油页岩半焦化学组成、结构特征以及橡胶产品制备工艺的基础上,通过条件优化后的酸蚀和煅烧两步法工艺得到油页岩半焦基矿物/生物炭材料,该矿物/生物炭材料中重金属离子(cu

2

、mn

2

和fe

3

)、变价金属离子(fe

2

)和可溶盐等含量极低,且具有较大的比表面积、孔体积以及在油相或水相体系中良好的分散性等特点,利用上述材料的矿物学和物理化学特性,将其作为橡胶补强助剂制备出了机械性能和稳定性优异的橡胶产品。

16.2、本发明采用酸蚀和碳化处理组合工艺,实现了油页岩半焦固废中的矿物和有机质资源的综合利用,通过控制酸蚀条件和碳化工况等工艺条件,得到了产物收率高(>70%)且具有孔道结构和片层状形貌的油页岩半焦基矿物/生物炭材料,并进一步调控橡胶混炼配方和矿物/生物炭材料的添加量等关键参数,得到了拉升强度大(>16.50mpa)、断裂伸长率较高(623%)的橡胶产品。

17.3、本发明所用油页岩半焦固废具有原料易得、供应稳定和廉价等特点,两步法处理工艺合理、高效,且酸液和碳化过程产生的气体可循环回收利用,属于绿色化学、低碳型制备工艺,在橡胶配方中利用该矿物/生物炭材料中的片层状矿物和生物炭可实现白炭黑和炭黑双组分补强效果,且相对于白炭黑具有显著的成本优势和经济效益,工业化量产后有利于固废资源化利用和环境保护。

附图说明

18.图1为油页岩半焦(左)和酸蚀油页岩半焦(右)的sem图片;图2为油页岩半焦和油页岩半焦基矿物/生物炭材料的n2吸附

‑

解吸曲线;图3为油页岩半焦和油页岩半焦基矿物/生物炭材料的红外光谱图;图4为油页岩半焦和油页岩半焦基矿物/生物炭材料分散在水体系和乙醇&硅烷偶联剂体系的数码照片。

具体实施方式

19.下面通过具体实施例对本发明油页岩半焦基矿物/生物炭材料补强助剂及复合橡胶产品的制备方法及性能作进一步说明。

20.实施例1(1)油页岩半焦的酸蚀:称取500g油页岩半焦粉末(破碎,<200目),分散到2.5l、2m的盐酸溶液中,在90℃下搅拌反应6h,经离心、去离子水洗涤3次、压滤和干燥后得到酸蚀油页岩半焦;(2)橡胶产品的制备:将丁苯橡胶生胶100份(质量份数,下同)加入混炼机塑化10分钟后,依次加入氧化锌4份、硬脂酸2份、促进剂(zdmc)3份、硅烷偶联剂si

‑

69 3.5份、酸蚀油页岩半焦10份、白炭黑40份以及硫磺3份,在60℃下混炼0.5h,混炼过程中调整辊距进行多次割刀得到混炼胶;然后将混炼胶放置12h后加入平板硫化机中,在17mpa、160℃下硫化0.5h得到橡胶产品,标记为asc

‑

rb

‑

1。复合橡胶产品的机械性能数据见表3。

21.实施例2(1)油页岩半焦基矿物/生物炭材料的制备:称取500g油页岩半焦粉末,分散到5l、0.5m的盐酸溶液中,在90℃下搅拌反应6h,经离心、去离子水洗涤3次以及压滤得到酸蚀油页岩半焦;再将酸蚀油页岩半焦加入回转窑中,在氩气氛保护下、700℃下煅烧2h得到油页岩半焦基矿物/生物炭材料;(2)橡胶产品的制备:将丁苯橡胶生胶100份加入混炼机塑化10分钟后,依次加入氧化锌3份、硬脂酸2份、促进剂(tbbs)3份、硅烷偶联剂si

‑

69 2份、油页岩半焦基矿物/生物炭材料5份、白炭黑45份以及硫磺2份,在55℃下混炼0.5h,混炼过程中调整辊距进行多次割刀得到混炼胶;然后将混炼胶放置12h后加入平板硫化机中,在16mpa、160℃下硫化0.5h得到橡胶产品,标记为msc

‑

rb

‑

2。复合橡胶产品的机械性能数据见表3。

22.实施例3(1)油页岩半焦基矿物/生物炭材料的制备:称取500g油页岩半焦粉末,分散到5l、1m的硫酸溶液中,在90℃下搅拌反应4h,经离心、去离子水洗涤3次以及压滤得到酸蚀油页岩半焦;再将酸蚀油页岩半焦加入裂解炉中,在氦气氛保护下、800℃下煅烧2h得到油页岩半焦基矿物/生物炭材料;(2)橡胶产品的制备:将丁苯橡胶生胶100份加入混炼机塑化10分钟后,依次加入氧化锌3.5份、硬脂酸2份、促进剂(tmtd)3份、硅烷偶联剂si

‑

69 3份、油页岩半焦基矿物/生物炭材料5份、白炭黑45份以及硫磺2份,在60℃下混炼0.5h,混炼过程中调整辊距进行多次割刀得到混炼胶;然后将混炼胶放置2h后加入平板硫化机中,在17mpa、160℃下硫化40min得到橡胶产品,标记为msc

‑

rb

‑

3。复合橡胶产品的机械性能数据见表3。

23.实施例4(1)油页岩半焦基矿物/生物炭材料的制备:称取500g油页岩半焦粉末,分散到4l、2m的盐酸溶液中,在90℃下搅拌反应6h,经离心、去离子水洗涤3次以及压滤得酸蚀油页岩半焦;再将酸蚀油页岩半焦加入流化床反应器中,在氮气氛保护下、900℃下煅烧2h得到油页岩半焦基矿物/生物炭材料;(2)橡胶产品的制备:将丁苯橡胶生胶100份加入混炼机塑化10分钟后,依次加入氧化锌4份、硬脂酸2.5份、促进剂(tbbs)3份、硅烷偶联剂si

‑

69 4份、油页岩半焦基矿物/生

物炭材料10份、白炭黑40份以及硫磺3份,在60℃下混炼40min,混炼过程中调整辊距进行多次割刀得到混炼胶;然后将混炼胶放置6h后加入平板硫化机中,在16mpa、160℃下硫化40min得到橡胶产品,标记为msc

‑

rb

‑

4。复合橡胶产品的机械性能数据见表3。

24.实施例5(1)油页岩半焦基矿物/生物炭材料的制备:称取500g油页岩半焦粉末,分散到4l、1m的盐酸溶液中,在90℃下搅拌反应6h,经离心、去离子水洗涤3次以及压滤得到酸蚀油页岩半焦;再将酸蚀油页岩半焦加入固定床反应器中,在氮气氛保护下、1000℃下煅烧2h得到油页岩半焦基矿物/生物炭材料;(2)橡胶产品的制备:将丁苯橡胶生胶100份加入混炼机塑化10分钟后,依次加入氧化锌4份、硬脂酸2份、促进剂(tmtd)3份、硅烷偶联剂si

‑

69 4份、油页岩半焦基矿物/生物炭材料10份、白炭黑40份以及硫磺3份,在55℃下混炼0.5h,混炼过程中调整辊距进行多次割刀得到混炼胶;然后将混炼胶放置12h后加入平板硫化机中,在16mpa、160℃下硫化40min得到橡胶产品,标记为msc

‑

rb

‑

5。复合橡胶产品的机械性能数据见表3。

25.对比例以白炭黑为补强助剂来制备橡胶,其主要步骤为:将丁苯橡胶生胶100份加入混炼机塑化10分钟后,依次加入氧化锌3.5份、硬脂酸2份、促进剂(zdmc)3份、硅烷偶联剂si

‑

69 4份、白炭黑50份以及硫磺3份,在60℃下混炼0.5h,混炼过程中调整辊距进行多次割刀得到混炼胶;然后将混炼胶放置12h后加入平板硫化机中,在17mpa、160℃下硫化40min得到橡胶产品,标记为rb。复合橡胶产品的机械性能数据见表3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。