1.本发明属于轮胎修复技术领域,具体涉及一种修复轮胎气密层的方法。

背景技术:

2.通常轮胎生产过程中需要用滑石粉、水性脱模剂或者油性脱模剂,在加工自修复安全轮胎过程中,需要清除残留的脱模剂;如若不清除或者清除不干净,一年内的轮胎便会出现一些硫化剂和硫化促进剂析出,一方面,轮胎自修复层与轮胎内表面的粘接有问题;另一方面,硫化剂和硫化促进剂随着时间的推移会析出,容易被自修复涂层吸收掉,界面产生交联反应,进而会导致轮胎的自修复功能受损。目前常用的脱模剂清除办法是通过化学试剂清洗,但化学试剂的配制、使用及后处理过程会涉及安全和环保的问题。为此,部分学者采用对轮胎内表面进行打磨来解决该问题。但轮胎内表面是气密层,厚度只有1.2mm,在经过机械打磨时,由于打磨不均匀或者钢丝模头在打磨过程中刺穿气密层,打磨完成后会产生气密层受损的情况,主要表现为轮胎扎钉修补后,仍然发生钉空外表面漏气的问题。即虽然对钉孔进行了修补,但是气会通过气密层损伤部位泄露在夹层中,然后慢慢漏气,属于微漏现象,很难检查出来。针对上述问题目前还未有有效的解决手段。

技术实现要素:

3.本发明的目的在于提供一种修复轮胎气密层的方法,该方法通过高分子记忆胶材料的喷涂、撕去过程,改善轮胎气密层损伤情况,解决了轮胎微漏气问题。且制得的高分子记忆胶材料力学性能优异,形状记忆性能好,且对硅油等脱模剂具有良好的吸附作用。

4.本发明为实现上述目的所采取的技术方案为:

5.一种改性反式聚异戊二烯,其为n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯接枝反式聚异戊二烯,接枝率≥68.7%。本发明采用n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯接枝反式聚异戊二烯,对聚烯烃进行功能化改性,可有效改善聚烯烃材料与极性物质的相容性,拓宽了该材料的应用范围。将改性反式聚异戊二烯与其它有机聚合物组分复合,制得高分子记忆胶材料,可显著提升材料的力学性能,拉伸强度显著提升;且有效增强材料的形状记忆性能,形状固定率和形状回复率有效提升。同时将其应用于轮胎气密层的修复,能够改善轮胎气密性,从而有效解决打磨过程中打磨不均匀或钢丝对气密层的磨损而造成的轮胎修补后仍然存在微漏现象。

6.上述改性反式聚异戊二烯的制备方法,改性反式聚异戊二烯由n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯与反式聚异戊二烯通过熔融法获得。

7.一种轮胎气密层修复用高分子记忆胶材料,包括上述改性反式聚异戊二烯。

8.根据本发明的某一具体实施例,高分子记忆胶材料原料包括,按重量份计,30~45份改性反式聚异戊二烯,22~34份聚丙烯酸酯复合树脂,8~13份氢化松香甘油脂,6~10份纳米级甲壳素晶须,4~7份丙二醇二辛酸酯,2~6份催化剂,1~3份邻苯二甲酸二丁酯,0.5~2份抗氧化剂。

9.根据本发明的某一具体实施例,催化剂为n,n

‑

二甲基乙氨基乙二醇;抗氧化剂包括抗氧剂1010和抗氧剂168,两者重量比为6:3~5。

10.根据本发明的某一具体实施例,丙烯酸酯复合树脂的制备方法,具体包括:

11.(1)按体积比1:0.8~1.2取无水乙醇和去离子水混合,调节ph至3~4,加入空心球型二氧化锰,超声分散均匀后,加入改性硅烷偶联剂,72~76℃超声反应3~5h,抽滤、去离子水洗涤、真空干燥后得到改性二氧化锰;

12.(2)取改性二氧化锰、ba、st和乙酸乙酯,超声混合均匀,然后加入bpo得到体系a;取mba溶于去离子水中得到体系b;然后将聚乙烯醇和去离子水混合,水浴加热至90~95℃,pva完全溶解后自然降温至40~45℃,通氮气30min,缓慢滴加上述体系a和b进行反应,采用段式升温法制备,反应条件包括:40~45℃微波辐射10~15min,60~65℃微波辐射15~20min,70~75℃微波辐射15~20min,75~80℃微波辐射15~20min,80~85℃微波辐射2~3h;反应结束后将产物取出,用去离子水洗涤4~6次,55~65℃条件下真空干燥20~24h即得丙烯酸酯复合树脂。

13.根据本发明的某一具体实施例,步骤(1)中空心球型二氧化锰与改性硅烷偶联剂的质量比为1:3.2~6。

14.根据本发明的某一具体实施例,步骤(2)中ba、st以及pva的质量比为1:0.3~0.5:0.6~1;bpo的加入量为单体总质量的0.3~0.8wt%;改性二氧化锰的加入量为单体总质量的3~5wt%。

15.根据本发明的某一具体实施例,改性硅烷偶联剂的化学结构如式i所示:

16.本发明采用反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯对硅烷偶联剂进行改性,然后对空心球型二氧化锰进行表面化学修饰,有效增强其在有机聚合物中的分散均匀性,与ba、st和pva复配制得丙烯酸酯复合树脂,具有优异的吸油性能,对二甲基硅油等具有更加优异的吸附作用。将其与上述改性反式聚异戊二烯及其它组份复配使用,制得高分子记忆胶材料,显著提升了材料的力学性能,拉伸强度和撕裂强度显著增强;且应用于轮胎气密层的修复工艺中,可有效提升修复效果。

17.更进一步地,上述改性硅烷偶联剂的制备方法,具体为:

18.取反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯,在氮气保护的条件下,加入甲苯,反应体系升温至60~70℃,加入karstedt,搅拌0.5~1.5h;然后缓慢滴加三乙氧基硅烷,在80~85℃下反应36~48h;反应结束后趁热过滤,冷却至室温,旋蒸后用乙醇重结晶得到改性硅烷偶联剂。

19.根据本发明的某一具体实施例,反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯与三乙氧基硅烷的质量比为2~3:1;三乙氧基硅烷与karstedt的固液比为1.4~1.6g:0.1ml。

20.上述高分子记忆胶材料的制备方法,包括:

21.按上述重量份依次将原料投入到反应釜中,开启反应釜的搅拌机,转速80~100r/min,每次间隔7~10min,搅拌充分后静置5~8min;加热,温度控制在200~240℃,将转速调至140~160r/min,搅拌4~7h,冷却至室温抽真空消除气泡;烘干后得胶糊,室温下固化20~24h得到高分子记忆胶材料。

22.本发明还公开了上述改性反式聚异戊二烯在增强高分子记忆胶材料力学性能和增强轮胎气密性修复效果中的用途。

23.本发明又公开了上述高分子记忆胶材料应用于轮胎气密层修复,包括粘附于用公知方法获得的轮胎内表面,直接与轮胎气密层粘结。

24.一种修复轮胎气密层的方法,包括:

25.s1:对轮胎内部进行打磨、吸尘处理;

26.s2:将上述高分子记忆胶材料加热成液体制得液体溶液;

27.s3:将步骤s2制得的液体溶液喷涂于轮胎的内壁,自然冷却降温至50℃以下,将喷涂的高分子记忆胶材料层撕去,最后再喷涂轮胎自修复层涂料。本发明提供的修复轮胎气密层的方法,通过在打磨后的轮胎气密层内表面喷涂上述高分子记忆胶材料,降温后撕下,然后再喷涂轮胎自修复层的涂料,经过上述操作过程有效解决了机械打磨过程由于打磨不均匀或者钢丝模头在打磨过程中刺穿气密层造成气密层受损,进而导致轮胎扎钉修补后仍然发生钉空外表面漏气的问题。

28.根据本发明的某一具体实施例,步骤s3中喷涂的高分子记忆胶材料的厚度为2~4mm。

29.根据本发明的某一具体实施例,高分子记忆胶材料的拉伸强度>30mpa,撕裂强度>70kn/m。

30.本发明又公开了上述高分子记忆胶材料在改善轮胎微漏气中的用途。

31.相比于现有技术,本发明具有如下有益效果:

32.本发明提供的修复轮胎气密层的方法,通过在打磨后的轮胎气密层内表面喷涂一层高分子记忆胶材料,降温后撕下,然后再喷涂轮胎自修复层的涂料,经过上述操作过程有效解决了机械打磨过程由于打磨不均匀或者钢丝模头在打磨过程中刺穿气密层造成气密层受损,进而导致轮胎扎钉修补后仍然发生钉空外表面漏气的问题。高分子记忆胶材料采用n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯接枝反式聚异戊二烯,对聚烯烃进行功能化改性,与其它有机聚合物组分复合制得,其力学性能显著提升,形状记忆性能优异,形状固定率和形状回复率显著增加;将其应用于轮胎气密层的修复,增强修复效果。此外,高分子记忆胶材料组份之一的丙烯酸酯复合树脂中,加入反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯改性硅烷偶联剂,可增强材料的力学性能;且应用于轮胎气密层的修复工艺中,对硅油等脱模剂具有良好的吸附去除作用,进一步提升修复效果。

33.因此,本发明提供了一种修复轮胎气密层的方法,该方法通过高分子记忆胶材料的喷涂、撕去过程,改善轮胎气密层损伤情况,解决了轮胎微漏气问题。且制得的高分子记忆胶材料力学性能优异,形状记忆性能好,且对硅油等脱模剂具有良好的吸附作用。

附图说明

34.图1为本发明试验例1中红外光谱测试结果(i

‑

tpi,ii

‑

实施例1制得的改性反式聚异戊二烯);

35.图2为本发明试验例1中dsc测试结果(a

‑

tpi,b

‑

实施例1制得的改性反式聚异戊二烯)。

具体实施方式

36.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

37.本发明实施例所用空心球型二氧化锰的制备方法为现有技术,参考文献[徐伟,杜芳林.二氧化锰空心微球的制备及表征[j].青岛科技大学学报(自然科学版),2014,35(001):30

‑

33.]制备而得。

[0038]

实施例1:

[0039]

改性反式聚异戊二烯的制备:

[0040]

取tpi在120℃、60rpm/min转速下,加热全部融化,再加入n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯混合3min,然后加入引发剂熔融接枝8min;接着将反应产物用酒精灯灼烧过的镊网包裹,采用索式提取器,加入丙酮并在80℃条件下回流萃取48h,然后在真空干燥箱中65℃条件下干燥即得改性反式聚异戊二烯。其中各原料添加量包括,按重量份计,100份tpi,7份n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯,2份引发剂dcp;改性反式聚异戊二烯的接枝率为68.7%。

[0041]

丙烯酸酯复合树脂的制备:

[0042]

(1)按体积比1:1取无水乙醇和去离子水混合,调节ph至3.5,加入空心球型二氧化锰,超声分散均匀后,加入硅烷偶联剂(三乙氧基硅烷),75℃超声反应4h,抽滤、去离子水洗涤、真空干燥后得到改性二氧化锰;上述空心球型二氧化锰与改性硅烷偶联剂的质量比为1:4.7;

[0043]

(2)取改性二氧化锰、ba、st和乙酸乙酯,超声混合均匀,然后加入bpo得到体系a;取mba溶于去离子水中得到体系b;然后将聚乙烯醇和去离子水混合,水浴加热至92℃,聚乙烯醇完全溶解后自然降温至40℃,通氮气30min,缓慢滴加上述体系a和b进行反应,采用段式升温法制备,反应条件包括:40℃微波辐射10min,60℃微波辐射15min,70℃微波辐射15min,75℃微波辐射15min,80℃微波辐射3h;反应结束后将产物取出,用去离子水洗涤5次,65℃条件下真空干燥24h即得丙烯酸酯复合树脂;其中ba、st以及pva的质量比为1:0.4:0.8;bpo的加入量为单体总质量的0.6wt%;改性二氧化锰的加入量为单体总质量的4.2wt%。

[0044]

一种高分子记忆胶材料原料包括,按重量份计,38份本实施例制得的改性反式聚异戊二烯,27份丙烯酸酯复合树脂,10份氢化松香甘油脂,8份纳米级甲壳素晶须,5份丙二醇二辛酸酯,4份催化剂,2份邻苯二甲酸二丁酯,1.2份抗氧化剂。其中,催化剂为n,n

‑

二甲基乙氨基乙二醇;抗氧化剂包括抗氧剂1010和抗氧剂168,两者重量比为6:4.2。

[0045]

上述高分子记忆胶材料的制备:

[0046]

按上述重量份依次将原料投入到反应釜中,开启反应釜的搅拌机,转速95r/min,每次间隔8min,搅拌充分后静置6min;加热,温度控制在220℃,将转速调至150r/min,搅拌5h,冷却至室温抽真空消除气泡;烘干后得胶糊,室温下固化24h得到高分子记忆胶材料。

[0047]

实施例2:

[0048]

改性反式聚异戊二烯的制备与实施例1的不同之处在于:

[0049]

各原料添加量包括,按重量份计,98份tpi,8份n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯,2.5份引发剂dcp;改性反式聚异戊二烯的接枝率为71.3%。

[0050]

丙烯酸酯复合树脂的制备与实施例1相同。

[0051]

一种高分子记忆胶材料原料包括,按重量份计,43份本实施例制得的改性反式聚异戊二烯,24份丙烯酸酯复合树脂,9份氢化松香甘油脂,7份纳米级甲壳素晶须,4份丙二醇二辛酸酯,5份催化剂,3份邻苯二甲酸二丁酯,1.5份抗氧化剂。其中,催化剂为n,n

‑

二甲基乙氨基乙二醇;抗氧化剂包括抗氧剂1010和抗氧剂168,两者重量比为6:4。

[0052]

上述高分子记忆胶材料的制备与实施例1相同。

[0053]

实施例3:

[0054]

改性反式聚异戊二烯的制备与实施例1的不同之处在于:

[0055]

各原料添加量包括,按重量份计,103份tpi,9份n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯,3份引发剂dcp;改性反式聚异戊二烯的接枝率为72.2%。

[0056]

丙烯酸酯复合树脂的制备与实施例1相同。

[0057]

一种高分子记忆胶材料原料包括,按重量份计,33份本实施例制得的改性反式聚异戊二烯,30份丙烯酸酯复合树脂,12份氢化松香甘油脂,9份纳米级甲壳素晶须,6份丙二醇二辛酸酯,4份催化剂,2份邻苯二甲酸二丁酯,0.8份抗氧化剂。其中,催化剂为n,n

‑

二甲基乙氨基乙二醇;抗氧化剂包括抗氧剂1010和抗氧剂168,两者重量比为6:3.5。

[0058]

上述高分子记忆胶材料的制备与实施例1相同。

[0059]

实施例4:

[0060]

改性反式聚异戊二烯的制备与实施例1相同。

[0061]

改性硅烷偶联剂的制备:

[0062]

取反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯,在氮气保护的条件下,加入甲苯,反应体系升温至65℃,加入karstedt,搅拌1.5h;然后缓慢滴加三乙氧基硅烷,在82℃下反应42h;反应结束后趁热过滤,冷却至室温,旋蒸后用乙醇重结晶得到改性硅烷偶联剂;其中,反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯与三乙氧基硅烷的质量比为2.4:1;三乙氧基硅烷与karstedt的固液比为1.5g:0.1ml。其化学结构如下所示:

[0063][0064]1h nmr(500mhz,dmso),δppm:5.63(t,1h,c=ch),3.68(s,9h,si

‑

o

‑

ch3),2.34、2.05(m,2h,si

‑

ch

‑

ch2),2.11(m,4h,c=ch

‑

ch2&ch2‑

c=ch),1.81(m,4h,c=ch

‑

ch2‑

ch2&ch2‑

ch2‑

c=ch),1.69(dd,1h,si

‑

ch),1.45(s,12h,

‑

ch3)。

[0065]

丙烯酸酯复合树脂的制备与实施例1的不同之处在于:采用本实施例制得的改性

硅烷偶联剂代替硅烷偶联剂。

[0066]

一种高分子记忆胶材料原料组份与实施例1的不同之处在于:丙烯酸酯复合树脂为本实施例制得的。

[0067]

上述高分子记忆胶材料的制备与实施例1相同。

[0068]

实施例5:

[0069]

改性反式聚异戊二烯的制备与实施例1相同。

[0070]

改性硅烷偶联剂的制备与实施例4的不同之处在于:采用3

‑

(2

‑

丙烯

‑1‑

基)

‑5‑

(4,4,5,5

‑

四甲基

‑

1,3,2

‑

二噁硼烷

‑2‑

基)

‑

吡啶代替反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯。其化学结构如式ii所示:

[0071][0072]1h nmr(500mhz,dmso),δppm:8.53(d,1h,py

‑

h),8.38(d,1h,py

‑

h),7.77(dd,1h,py

‑

h),3.63(s,9h,si

‑

o

‑

ch3),2.76(t,2h,py

‑

ch2),1.84(m,2h,si

‑

ch2‑

ch2),0.62(t,2h,si

‑

ch2),1.40(s,12h,

‑

ch3)。

[0073]

丙烯酸酯复合树脂的制备与实施例1的不同之处在于:采用本实施例制得的改性硅烷偶联剂代替硅烷偶联剂。采用3

‑

(2

‑

丙烯

‑1‑

基)

‑5‑

(4,4,5,5

‑

四甲基

‑

1,3,2

‑

二噁硼烷

‑2‑

基)

‑

吡啶对硅烷偶联剂进行改性,与ba、st和pva复配制得丙烯酸酯复合树脂,对二甲基硅油等具有更加优异的吸附作用;将其应用于高分子记忆胶材料的制备,显著提升了材料的力拉伸强度和撕裂强度;且可有效提升轮胎气密层的修复效果。

[0074]

一种高分子记忆胶材料原料组份与实施例1的不同之处在于:丙烯酸酯复合树脂为本实施例制得的。

[0075]

上述高分子记忆胶材料的制备与实施例1相同。

[0076]

实施例6:

[0077]

改性硅烷偶联剂的制备与实施例4相同。

[0078]

丙烯酸酯复合树脂的制备与实施例4相同。

[0079]

一种高分子记忆胶材料原料组份与实施例4的不同之处在于:采用tpi代替改性反式聚异戊二烯。

[0080]

上述高分子记忆胶材料的制备与实施例1相同。

[0081]

实施例7:

[0082]

改性硅烷偶联剂的制备与实施例5相同。

[0083]

丙烯酸酯复合树脂的制备与实施例5相同。

[0084]

一种高分子记忆胶材料原料组份与实施例5的不同之处在于:采用tpi代替改性反

式聚异戊二烯。

[0085]

上述高分子记忆胶材料的制备与实施例1相同。

[0086]

实施例8:

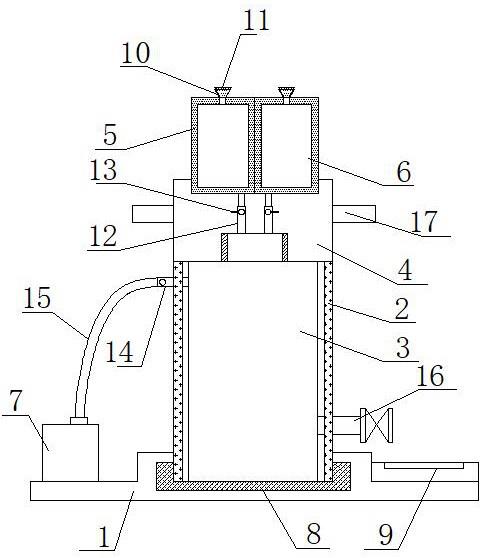

[0087]

一种修复轮胎气密层的方法,包括:

[0088]

s1:对轮胎内部进行打磨、吸尘处理;

[0089]

s2:取实施例1提供的高分子记忆胶材料加热成液体制得液体溶液;

[0090]

s3:将步骤s2制得的液体溶液喷涂于轮胎的内壁,厚度为2.2mm,自然冷却降温至50℃以下,将喷涂的高分子记忆胶材料层撕去,最后再喷涂轮胎自修复层涂料。

[0091]

实施例9:

[0092]

一种修复轮胎气密层的方法与实施例8的不同之处在于:

[0093]

高分子记忆胶材料原料组份为实施例4提供的。

[0094]

实施例10:

[0095]

一种修复轮胎气密层的方法与实施例8的不同之处在于:

[0096]

高分子记忆胶材料原料组份为实施例5提供的。

[0097]

实施例11:

[0098]

一种修复轮胎气密层的方法与实施例8的不同之处在于:

[0099]

高分子记忆胶材料原料组份为实施例6提供的。

[0100]

实施例12:

[0101]

一种修复轮胎气密层的方法与实施例8的不同之处在于:

[0102]

高分子记忆胶材料原料组份为实施例7提供的。

[0103]

实施例13:

[0104]

丙烯酸酯复合树脂的制备与实施例1相同。

[0105]

一种高分子记忆胶材料原料组份与实施例1的不同之处在于:采用tpi代替改性反式聚异戊二烯。

[0106]

一种修复轮胎气密层的方法与实施例8的不同之处在于:

[0107]

高分子记忆胶材料原料组份为本实施例提供的。

[0108]

对比例1:

[0109]

丙烯酸酯复合树脂的制备与实施例1相同。

[0110]

一种高分子记忆胶材料原料组份与实施例1的不同之处在于:采用tpi代替改性反式聚异戊二烯。

[0111]

对比例2:

[0112]

一种修复轮胎气密层的方法与实施例8的不同之处在于:省略喷涂高分子记忆胶材料层的步骤。

[0113]

试验例1:

[0114]

1、红外光谱表征

[0115]

采用傅里叶变换红外光谱仪对制备的样品的分子结构进行分析。采用衰减全反射atr模式,测试波数范围4000~500cm

‑1,扫描次数为32次。

[0116]

对tpi和实施例1制得的改性反式聚异戊二烯进行上述测试,结果如图1所示。从图中分析可知,tpi的特征吸收峰包括:2992cm

‑1、2928cm

‑1、2877cm

‑1分别为

‑

ch3、

‑

ch2和

‑

ch对

称伸缩振动吸收峰,1671cm

‑1附近为碳碳双键的特征吸收峰,1467cm

‑1附近为

‑

ch2弯曲变形振动吸收峰。相比于tpi的红外光谱,实施例1制得的改性反式聚异戊二烯的红外光谱中,1754cm

‑1附近出现c=o的特征吸收峰,在1250cm

‑1附近出现c

‑

n的特征吸收峰,在1051cm

‑1附近出现c

‑

o的特征吸收峰;以上结果表明,实施例1中改性反式聚异戊二烯成功制备。

[0117]

2、接枝率测定

[0118]

红外光谱法测定其接枝率。tpi的红外光谱中,1467cm

‑1附近为

‑

ch2弯曲变形振动吸收峰基本不受其它因素的干扰,故而以该峰作为内标峰。以1754cm

‑1附近出现c=o的特征吸收峰来表征n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲接枝反式聚异戊二烯的特征峰。用峰面积比与峰高比来表示改性反式聚异戊二烯的接枝率。

[0119]

3、dsc测试

[0120]

采用差示扫描量热仪进行测试。氮气氛围下,试样首先从25℃升到100℃消除热历史,然后降温至

‑

30℃,接着再将样品从

‑

50℃升到100℃,升温速率为10℃/min。

[0121]

对tpi和实施例1制得的改性反式聚异戊二烯进行上述测试,结果如图2所示。从图中分析可知,tpi具有明显的结晶温度和熔点,dcs曲线呈现双峰分布;而实施例1制得的改性反式聚异戊二烯的dsc曲线由双峰转向单峰分布,表明接枝反应破坏了tpi的晶体结构。

[0122]

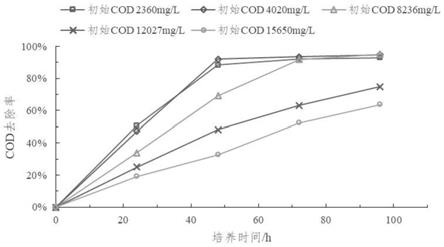

试验例2:

[0123]

吸附硅油性能测定

[0124]

采用称重法进行测量。具体操作包括:在室温条件下,取一个过滤袋将其浸入二甲基硅油中,达到饱和后取出,淌滴1.5min,称取质量记为m0。接着称取0.2g丙烯酸复合树脂放入过滤袋中,然后浸入待测油品中30min,取出淌滴5min后称取其质量记为m1。样品的吸油倍率按照下列公式计算:

[0125]

q(g/g)=(m1-m0)/m0[0126]

对实施例1、实施例4、实施例5制得的丙烯酸酯复合树脂进行上述测试,结果如表1所示:

[0127]

表1吸附硅油性能测试结果

[0128]

样品q(g/g)实施例11.84实施例42.96实施例53.27

[0129]

从表1中分析可知,实施例4和实施例5制得的丙烯酸酯复合树脂对二甲基硅油的吸附倍率明显高于实施例1,表明采用反式

‑2‑

(1

‑

环己烯基)乙烯基硼酸频哪醇酯或3

‑

(2

‑

丙烯

‑1‑

基)

‑5‑

(4,4,5,5

‑

四甲基

‑

1,3,2

‑

二噁硼烷

‑2‑

基)

‑

吡啶对硅烷偶联剂进行改性,再作为表面修饰剂对空心球型二氧化锰进行修饰,与其它组分复合后制得丙烯酸酯复合树脂,可有效增强其对油品的吸附作用,尤其对硅油具有优异的吸附效果。

[0130]

试验例3:

[0131]

高分子记忆胶材料性能测试

[0132]

1、物理机械性能

[0133]

分别按照gb/t 528

‑

2009、gb/t 529

‑

2008测试硫化胶的拉伸强度和撕裂强度。

[0134]

对对比例1、实施例1~7制得的高分子记忆胶材料进行上述测试,结果如表2所示:

[0135]

表2物理机械性能测试结果

[0136][0137][0138]

从表2中分析可知,实施例1、实施例6和实施例7制得的高分子记忆胶材料的拉伸强度明显高于对比例1的,表明n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯改性反式聚异戊二烯的存在或丙烯酸酯复合树脂中改性硅烷偶联剂的加入,均可有效提升高分子记忆胶材料的拉伸强度。实施例4和实施例5的效果要明显好于实施例1,表明n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯改性反式聚异戊二烯和丙烯酸酯复合树脂中改性硅烷偶联剂同时存在的条件下,对高分子记忆胶材料力学性能增强效果更佳。此外,实施例1制得高分子记忆胶材料的撕裂强度与对比例1相当,实施例5和实施例6制得高分子记忆胶材料的撕裂强度明显高于对比例1,且实施例4和实施例5的效果显著好于实施例1,表明丙烯酸酯复合树脂中改性硅烷偶联剂的加入,与其它组分复配使用,可显著增强高分子记忆胶材料的撕裂强度。

[0139]

2、气密性检测

[0140]

采用本发明提供的修复轮胎气密层的方法对轮胎进行处理,选用长度5cm、直径0.5cm钉子刺入轮胎,拔出修补后,将轮胎充气至试验充气压力,按照轮胎气密性测试标准进行气密性测试。通过气密性试验后的气压保持率判定密封层的气密性能(气压保持率达到正常轮胎气密性试验气压保持率的75%及以上为合格)。

[0141]

对对比例2、实施例8~13提供的修复轮胎气密层的方法,测试结果如表3所示:

[0142]

表3气密性测试结果

[0143]

实验处理气压保持率/%对比例2<75实施例8≥88实施例9≥93实施例10≥95实施例11≥85实施例12≥87实施例13>80

[0144]

从表3中可以看出,实施例8、实施例11和实施例12提供方法处理后的轮胎的气压保持率明显高于对比例2和实施例13的,且实施例13的效果要好于对比例2,表明本发明提供的修复轮胎气密层的方法,采用先喷涂一层高分子记忆胶材料,撕掉后再喷涂轮胎自修复层涂料的操作,可以有效解决打磨过程中打磨不均匀或钢丝对气密层的磨损而造成的轮胎修补后仍然存在微漏现象;且高分子记忆胶材料中n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯改性反式聚异戊二烯的存在或丙烯酸酯复合树脂中改性硅烷偶联剂的加入,均可有效提升修复效果。实施例9和实施例10的效果要好于实施例8、实施例11和实施例12,表明n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯改性反式聚异戊二烯和丙烯酸酯复合树脂中改性硅烷偶联剂同时存在的条件下,修复效果更佳。

[0145]

3、形状记忆性能测试:

[0146]

(1)试样于100℃条件下恒温5min,使体系结晶部分完全熔融,初始应变为ε0;

[0147]

(2)以0.2n/min的速度对试样施加0.1mpa的载荷,同时以5℃/min速度将试样温度降至

‑

50℃,应变为ε

load

;

[0148]

(3)撤去载荷,应变为ε;以5℃/min的速度将试样温度升高至100℃,保温15min,应变为ε

rec

。

[0149]

材料拉伸形状记忆形状固定率(r

f

)和形状回复率(r

r

)按照下列式子计算:

[0150]

r

f

=(ε-ε0)/(ε

load

-ε0)

×

100%

[0151]

r

r

=(ε-ε

rec

)/(ε-ε0)

×

100%

[0152]

对对比例1、实施例1~7制得的高分子记忆胶材料进行上述测试,结果如表4所示:

[0153]

表4拉伸形状记忆性能测试结果

[0154]

样品r

f

/%r

r

/%对比例186.4188.37实施例193.1895.65实施例294.0596.74实施例393.6695.82实施例494.0995.71实施例594.4396.12实施例687.0188.84实施例787.4789.03

[0155]

从表4中分析可知,实施例1制得的高分子记忆胶材料的形状固定率和形状回复率均明显高于对比例1的,表明n

‑

boc

‑4‑

亚甲基

‑

l

‑

脯氨酸甲酯改性反式聚异戊二烯的存在,与其它组份复配使用,可有效提升高分子记忆胶材料的形状记忆性能。实施例4和实施例5的效果与实施例1相当,实施例6和实施例7的效果与对比例1相当,表明丙烯酸酯复合树脂中改性硅烷偶联剂的加入,与其它组分复配使用,对高分子记忆胶材料的形状记忆性能不产生消极影响。

[0156]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0157]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵

盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。