1.本发明涉及加气块砖制备技术领域,具体涉及一种矿粉加气块砖的制备方法。

背景技术:

2.现有技术在制备加气块砖的工艺中,大多采用水泥(例如42.5水泥)作为原料,但是水泥的成本较高,经济效益较低。高炉矿粉作为一种固体废物,常作为混凝土掺合料和水泥混合材进行废物利用。

3.经申请人研究发现,虽然水泥和高炉矿粉的物理性质差异较大,但是两者的化学组成具高度的相似性。如果能将高炉矿粉作为原料部分或全部替代水泥将极大降低生产成本,带来较大的经济收益,同时能够实现废物利用或资源化,符合清洁生产战略。

4.在制备加气块砖的工艺中,随着原料的调整,按照原有制备工艺得到的加气块砖的强度较低,不能满足使用要求,因此,亟需提供一种新的制备加气块砖的方法。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的按照原有制备工艺得到的加气块砖的强度较低,不能满足使用要求的问题,提供一种矿粉加气块砖的制备方法,该方法采用特定的原料配方,并控制各个原料的添加顺序和时机以及混合制浆、静养、蒸汽养护等条件,实现提高加气块砖强度的目的。

6.为了实现上述目的,本发明提供了一种矿粉加气块砖的制备方法,该方法包括以下步骤:

7.(1)预制浆料:将粉煤灰、脱硫石膏、电石渣、芒硝和水混合,控制水与干料的重量比为2.1

‑

5.5:2,搅拌制得浆料;

8.(2)混合制浆:将浆料转入搅拌装置,在42

‑

48℃下进行第一次搅拌,然后加入生石灰和高炉矿粉,进行第二次搅拌,当搅拌温度达到50

‑

60℃时加入铝粉,进行第三次搅拌,步骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为386

‑

396:120

‑

130:8

‑

12:15

‑

21:200

‑

280:1

‑

2:130,制得混合浆料;

9.(3)静养:将混合浆料注入模箱,并用震动棒进行气泡梳理,然后转入静养室发泡静养,静养温度为50

‑

60℃,静养时间为80

‑

150min,制得坯体,使静养后坯体内部温度达到80

‑

90℃;

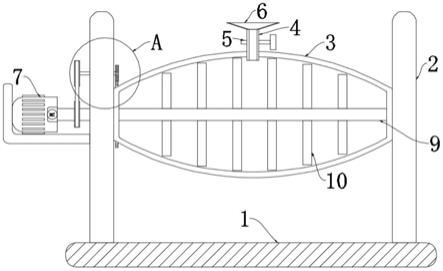

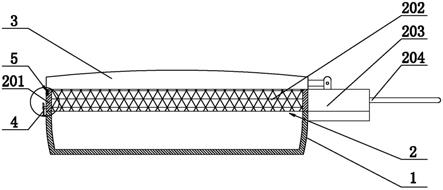

10.(4)切割:坯体达到切割要求后将模具转移至切割区,由翻转装置将坯体翻转90

°

拆卸分离模具和坯体,坯体经过六面切割达到设定规格;

11.(5)去废料:由吊具将完成切割的坯体置于去废皮翻转台上,坯体逆时针翻转90

°

,然后由去皮装置将废料刮去,得到砌块坯体;

12.(6)蒸压养护:由吊具将砌块坯体送入蒸压釜内进行蒸压养护,所述蒸压釜采用热力控制式集中控制,自动控制温度和压力,所述蒸压养护的温度为195

‑

200℃,压力为0.78

‑

0.82mpa,时间为9

‑

12h,出釜,得到矿粉加气块砖;

13.所述粉煤灰含有8.95

‑

52.38重量%的sio2,4.68

‑

15.35重量%的al2o3,1.02

‑

2.63重量%的feo和1.65

‑

4.52重量%的fe2o3;

14.所述高炉矿粉含有38.84

‑

41.23重量%的cao、33.52

‑

35.84重量%的sio2、12.62

‑

16.24重量%的al2o3、0.16

‑

0.52重量%的fe2o3、6.46

‑

8.44重量%的mgo。

15.优选地,在步骤(1)中,所述粉煤灰、脱硫石膏、电石渣、芒硝和水的加入顺序依次为:水、粉煤灰、脱硫石膏、芒硝、电石渣。

16.优选地,在步骤(1)中,所述水与干料的重量比为2.8

‑

3.5:2。

17.优选地,所述芒硝的加入量为所述高炉矿粉的加入量的13

‑

15.38重量%。

18.优选地,步骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为386

‑

396:125:10:16.9

‑

20:260:1.55:130。

19.优选地,步骤(2)中加入的所述生石灰的平均粒度<200目。

20.优选地,在步骤(2)中,第一次搅拌的时间为18

‑

25s。

21.优选地,在步骤(2)中,第二次搅拌的时间为35

‑

40s。

22.优选地,在步骤(2)中,第三次搅拌的时间为20

‑

30s。

23.优选地,在步骤(6)的蒸压养护中,进气时间为2h,保压时间为5

‑

8h,排气时间为2h。

24.本发明通过合理控制所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的用量,同时控制加入的水与干料之间的比例,以及严格控制各个原料的添加顺序和时机以及混合制浆、静养、蒸汽养护等过程,不仅节约了加砌块砖的生产成本,而且提高了加气块砖的强度。

25.采用本发明所述的方法制备的粉矿加气块砖表面无缺陷,且出釜强度≥3.9mpa,符合国家标准;7天养护强度≥4.7mpa;10天养护强度≥5.6mpa,可达5.0mpa优等品级别。

26.采用本发明所述的方法制备加气块砖,矿粉每替代1立方水泥,成本可降低约8.8元,按每年使用水泥12万立方米计,年增加收益越105万元。

具体实施方式

27.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

28.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

29.本发明提供了一种矿粉加气块砖的制备方法,该方法包括以下步骤:

30.(1)预制浆料:将粉煤灰、脱硫石膏、电石渣、芒硝和水混合,控制水与干料(粉煤灰、脱硫石膏、电石渣、芒硝)的重量比为2.1

‑

5.5:2,搅拌制得浆料;

31.(2)混合制浆:将浆料转入搅拌装置,在42

‑

48℃下进行第一次搅拌,然后加入生石灰和高炉矿粉,进行第二次搅拌,当搅拌温度达到50

‑

60℃时加入铝粉,进行第三次搅拌,步

骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为386

‑

396:120

‑

130:8

‑

12:15

‑

21:200

‑

280:1

‑

2:130,制得混合浆料;

32.(3)静养:将混合浆料注入模箱,并用震动棒进行气泡梳理,然后转入静养室发泡静养,静养温度为50

‑

60℃,静养时间为80

‑

150min,制得坯体,使静养后坯体内部温度达到80

‑

90℃;

33.(4)切割:坯体达到切割要求后将模具转移至切割区,由翻转装置将坯体翻转90

°

拆卸分离模具和坯体,坯体经过六面切割达到设定规格;

34.(5)去废料:由吊具将完成切割的坯体置于去废皮翻转台上,坯体逆时针翻转90

°

,然后由去皮装置将废料刮去,得到砌块坯体;

35.(6)蒸压养护:由吊具将砌块坯体送入蒸压釜内进行蒸压养护,所述蒸压釜采用热力控制式集中控制,自动控制温度和压力,所述蒸压养护的温度为195

‑

200℃,压力为0.78

‑

0.82mpa,时间为9

‑

12h,出釜,得到矿粉加气块砖;

36.所述粉煤灰含有8.95

‑

52.38重量%的sio2,4.68

‑

15.35重量%的al2o3,1.02

‑

2.63重量%的feo和1.65

‑

4.52重量%的fe2o3;

37.所述高炉矿粉含有38.84

‑

41.23重量%的cao、33.52

‑

35.84重量%的sio2、12.62

‑

16.24重量%的al2o3、0.16

‑

0.52重量%的fe2o3、6.46

‑

8.44重量%的mgo。

38.在本发明中,为了寻找价格更为低廉的原料,申请人发现高炉矿粉的化学组成与水泥的化学组成虽有差别,但是却极其相似,因此考虑使用以高炉矿粉替代水泥。但是在试验过程中,发现高炉矿粉本身缺少活性,水化反应迟缓,在加气块生产工艺中会造成浆料稠化时间、生石灰反应时间和高炉矿粉反应时间不同步造成后期坯体塌陷,为解决高炉矿粉活性问题需要添加催化剂。经研究发现,芒硝(na2so4·

10h2o)可作为激发剂进行使用,可以有效激发高炉矿粉活性,提供水化反应环境,保证生石灰消解反应、矿粉水化反应、铝粉发气反应三者形成时间上的平衡点,保证加气块坯体内气孔结构的稳定成型。但是随着原料的调整,按照原有制备工艺得到的加气块砖的强度较低,不能满足使用要求,因此,发明人通过大量研究,通过对工艺过程进行调整,找到了能够生产高强度加气块砖的方法。

39.本发明所述的方法先将粉煤灰、脱硫石膏、电石渣、芒硝和水混合制得浆料,搅拌,然后再加入生石灰和高炉矿粉,搅拌,再加入铝粉,搅拌,制得混合浆料,接着依次进行发泡静养、切割、去废料、蒸压养护可以制得符合国家标准的加气块砖。由于受高炉矿粉自身活性低和后期自硬性较强的影响,需要进一步养护,进一步提高加气块砖的强度。

40.在本发明中,为了保证成品加气块砖的强度,需要合理控制所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的用量,同时控制加入的水与干料之间的比例。

41.另外,在本发明中必须严格控制各个原料的添加顺序和时机以及混合制浆、静养、蒸汽养护等过程,才能实现提高加气块砖强度的目的。具体地,包括在预制浆料应该加入粉煤灰、脱硫石膏、电石渣、芒硝,在混合制浆中应该加入生石灰、高炉矿粉和铝粉;在混合制浆中应该将生石灰、高炉矿粉、铝粉分次加入并搅拌,同时控制搅拌温度;控制静养、蒸汽养护条件等。

42.本发明中涉及的反应包括:

43.生石灰水化时放出大量的热,生产氢氧化钙:cao h2o

→

ca(oh)2;

44.铝粉遇水反应,置换出水中的氢气,并生成氢氧化铝:2al 6h2o

→

2al(oh)3 3h2↑

;

45.a1(oh)3能溶解在碱性溶液中,生成铝酸盐:al(oh)3 oh

-

→

alo

2-

2h2o;

46.铝在碱性环境中不断与水反应,生成氢气:2al 3ca(oh)2 6h2o

→

3cao

·

al2o3·

6h2o 3h2↑

;

47.生石灰中的有效氧化钙,在水热条件下与硅质材料(粉煤灰)中的sio2、a12o3作用,生成水化硅酸钙:sio2 cao h2o

→

c

‑

s

‑

h;

48.矿粉中的硅酸钙的形成:sio2 caco3→

co2 casio3;

49.矿粉发生水化反应产生水化铝酸钙:3cao

·

al2o3 6h2o

→

3cao

·

al2o3·

6h2o。

50.在本发明所述的方法中,为了提高制备的矿粉加气块砖的强度,需要合理控制原料的加入顺序。

51.在优选实施方式中,在步骤(1)中,所述粉煤灰、脱硫石膏、电石渣、芒硝和水的加入顺序依次为:水、粉煤灰、脱硫石膏、芒硝、电石渣。

52.在具体实施方式中,为了促进水化硅酸钙、水化铝硅酸钙、水化铝酸钙、水化硫铝酸钙这些水化物和各类固体颗粒胶结在一起,形成结晶完好的单碱水化硅酸钙,形成牢固的整体结构,提高成品矿粉加气块砖的强度,必须控制步骤(1)中水与干料的用量比,所述干料包括:粉煤灰、脱硫石膏、电石渣和芒硝。

53.在具体实施方式中,在步骤(1)中,所述水与干料的重量比可以为2.1:2、2.3:2、2.5:2、2.6:2、2.8:2、3:2、3.2:2、3.4:2、3.6:2、3.8:2、4:2、4.2:2、4.4:2、4.6:2、4.8:2、5:2、5.2:2或5.5:2。

54.在优选实施方式中,在步骤(1)中,所述水与干料的重量比为2.8

‑

3.5:2。

55.在更为优选的实施方式中,在步骤(1)中,所述水与干料的重量比为3:2。

56.在本发明中,为了保证水化反应以及其他反应顺利、充分的进行,各原料必须按照特定的比例加入。

57.在具体实施方式中,步骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为(386、388、390、392、394、396):(120、122、124、126、128、130):(8、9、10、11、12):(15、16、17、18、19、20、21):(200、210、220、230、240、250、260、270、280):(1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2):130。

58.在优选实施方式中,步骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为386

‑

396:125:10:16.9

‑

20:260:1.55:130。

59.在本发明中,为了克服高炉矿粉自身活性低的缺陷,充分发挥芒硝作为激发剂的作用,必须加入适量的芒硝。在具体实施方式中,芒硝的用量根据高炉矿粉的加入量决定。

60.在优选实施方式中,在所述干料中,所述芒硝为所述高炉矿粉的13

‑

15.38重量%。

61.在具体实施方式中,所述生石灰在使用前需要经过粉磨。例如可以将生石灰粉磨至所述生石灰的平均粒度<200目。

62.在混合制浆过程中,为了使原料充分活化以及原料充分反应,必须对原料充分搅拌,并控制生石灰、高炉矿粉、铝粉加入的时机、顺序和每次搅拌的条件。

63.在具体实施方式中,可以在42℃、43℃、44℃、45℃、46℃、47℃或48℃下进行第一次搅拌,将浆料搅拌均匀后,再加入生石灰和高炉矿粉。

64.当第二次搅拌的搅拌温度达到50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃或60℃时加入铝粉,进行第三次搅拌。

65.在本发明所述的方法中,为了进一步提高制备的矿粉加气块砖的强度,需要合理设置矿粉加气块砖的搅拌时间。

66.在步骤(2)中,第一次搅拌的时间可以为18

‑

25s。具体地,例如可以为18s、19s、20s、21s、22s、23s、24s或25s。

67.在步骤(2)中,第二次搅拌的时间可以为35

‑

40s。具体地,例如可以为35s、36s、37s、38s、39s或40s。

68.在步骤(2)中,第三次搅拌的时间可以为20

‑

30s。具体地,例如可以为20s、21s、22s、23s、24s、25s、26s、27s、28s、29s或30s。

69.为了减少矿粉加气块砖表面缺陷,形成合格的加气块砖,需要合理控制静养条件。

70.在步骤(3)中,所述静养温度为50

‑

60℃,具体地,例如可以为50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃或60℃。

71.在步骤(3)中,所述静养时间为90

‑

150min;具体地,例如可以为100min、105min、110min、115min、120min、125min、130min、135min、140min、145min、150min。

72.在一种优选实施方式中,在步骤(3)中,所述静养温度为55℃,所述静养时间为120min。

73.在优选实施方式中,在步骤(4)中,可以采用0.5mm的钢丝对制备的坯体进行切割。

74.为了促进水化硅酸钙、水化铝硅酸钙、水化铝酸钙、水化硫铝酸钙这些水化物和各类固体颗粒胶结在一起,形成结晶完好的单碱水化硅酸钙,形成牢固的整体结构,提高成品矿粉加气块砖的强度,需要合理控制蒸压养护条件。

75.在步骤(6)中,所述蒸压养护的温度为195

‑

200℃,具体地,例如可以为195℃、196℃、197℃、198℃、199℃或200℃。

76.在步骤(6)中,所述蒸压养护的压力为0.78

‑

0.82mpa,具体地,例如可以为0.78mpa、0.79mpa、0.8mpa、0.81mpa或0.82mpa。

77.在步骤(6)中,所述蒸压养护的时间为9

‑

12h;具体地,例如可以为9h、9.5h、10h、10.5h、11h、11.5h或12h。

78.在一种优选实施方式中,在步骤(6)中,所述蒸压养护的条件为:温度为198℃,压力为0.8mpa,时间为10h。

79.在更为优选的实施方式中,在步骤(6)的蒸压养护中,进气时间为2h,保压时间可以为5h、6h、7h或8h,排气时间为2h。

80.本发明所述的方法不仅节约成本,而且采用本发明所述的方法制备的粉矿加气块砖表面无缺陷,且出釜强度≥3.9mpa,符合国家标准;7天养护强度≥4.7mpa;10天养护强度≥5.6mpa,可达5.0mpa优等品级别。

81.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不仅限于此。

82.实施例1

83.(1)预制浆料:将水、粉煤灰、脱硫石膏、芒硝和电石渣混合,控制水与干料的重量

比为3:2,搅拌制得浆料;

84.(2)混合制浆:将浆料转入搅拌装置,在45℃下搅拌20s,然后加入粒度<200目的生石灰和高炉矿粉,搅拌38s,当搅拌温度达到55℃时加入铝粉,搅拌20s,步骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为396:125:10:20:260:1.55:130,制得混合浆料;

85.(3)静养:将混合浆料注入模箱,并用震动棒进行气泡梳理,然后转入静养室发泡静养,静养温度为55℃,静养时间为120min,制得坯体,使静养后坯体内部温度达到85℃;

86.(4)切割:坯体达到切割要求后将模具转移至切割区,由翻转装置将坯体翻转90

°

拆卸分离模具和坯体,采用0.5mm的钢丝将坯体经过六面切割达到设定规格;

87.(5)去废料:由吊具将完成切割的坯体置于去废皮翻转台上,坯体逆时针翻转90

°

,然后由去皮装置将废料刮去,得到砌块坯体;

88.(6)蒸压养护:由吊具将砌块坯体送入蒸压釜内进行蒸压养护,所述蒸压釜采用热力控制式集中控制,自动控制温度和压力,所述蒸压养护的温度为198℃,压力为0.8mpa,时间为10h,其中进气2h,保压6h,排气2h,出釜,得到矿粉加气块砖;

89.所述粉煤灰含有20.54重量%的sio2,6.38重量%的al2o3,1.52重量%的feo和3.25重量%的fe2o3;

90.所述高炉矿粉含有39.84重量%的cao、34.65重量%的sio2、14.54重量%的al2o3、0.25重量%的fe2o3、7.10重量%的mgo。

91.实施例2

92.(1)预制浆料:将水、粉煤灰、脱硫石膏、芒硝和电石渣混合,控制水与干料的重量比为2.5:2,搅拌制得浆料;

93.(2)混合制浆:将浆料转入搅拌装置,在42℃下搅拌25s,然后加入粒度<200目的生石灰和高炉矿粉,搅拌35s,当搅拌温度达到60℃时加入铝粉,搅拌25s,步骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为386:125:10:16.9:260:1.55:130,制得混合浆料;

94.(3)静养:将混合浆料注入模箱,并用震动棒进行气泡梳理,然后转入静养室发泡静养,静养温度为50℃,静养时间为110min,制得坯体,使静养后坯体内部温度达到80℃;

95.(4)切割:坯体达到切割要求后将模具转移至切割区,由翻转装置将坯体翻转90

°

拆卸分离模具和坯体,采用0.5mm的钢丝将坯体经过六面切割达到设定规格;

96.(5)去废料:由吊具将完成切割的坯体置于去废皮翻转台上,坯体逆时针翻转90

°

,然后由去皮装置将废料刮去,得到砌块坯体;

97.(6)蒸压养护:由吊具将砌块坯体送入蒸压釜内进行蒸压养护,所述蒸压釜采用热力控制式集中控制,自动控制温度和压力,所述蒸压养护的温度为195℃,压力为0.82mpa,时间为9h,其中进气2h,保压5h,排气2h,出釜,得到矿粉加气块砖;

98.所述粉煤灰含有20.54重量%的sio2,6.38重量%的al2o3,1.52重量%的feo和3.25重量%的fe2o3;

99.所述高炉矿粉含有39.84重量%的cao、34.65重量%的sio2、14.54重量%的al2o3、0.25重量%的fe2o3、7.10重量%的mgo。

100.实施例3

101.(1)预制浆料:将水、粉煤灰、脱硫石膏、芒硝和电石渣混合,控制水与干料的重量比为3.5:2,搅拌制得浆料;

102.(2)混合制浆:将浆料转入搅拌装置,在48℃下搅拌18s,然后加入粒度<200目的生石灰和高炉矿粉,搅拌40s,当搅拌温度达到50℃时加入铝粉,搅拌30s,步骤(1)和步骤(2)中加入的所述粉煤灰、所述脱硫石膏、所述电石渣、所述芒硝、所述生石灰、所述铝粉和所述高炉矿粉的重量比为394:125:10:18.2:260:1.55:130,制得混合浆料;

103.(3)静养:将混合浆料注入模箱,并用震动棒进行气泡梳理,然后转入静养室发泡静养,静养温度为60℃,静养时间为150min,制得坯体,使静养后坯体内部温度达到90℃;

104.(4)切割:坯体达到切割要求后将模具转移至切割区,由翻转装置将坯体翻转90

°

拆卸分离模具和坯体,采用0.5mm的钢丝将坯体经过六面切割达到设定规格;

105.(5)去废料:由吊具将完成切割的坯体置于去废皮翻转台上,坯体逆时针翻转90

°

,然后由去皮装置将废料刮去,得到砌块坯体;

106.(6)蒸压养护:由吊具将砌块坯体送入蒸压釜内进行蒸压养护,所述蒸压釜采用热力控制式集中控制,自动控制温度和压力,所述蒸压养护的温度为200℃,压力为0.78mpa,时间为12h,其中进气2h,保压8h,排气2h,出釜,得到矿粉加气块砖;

107.所述粉煤灰含有20.54重量%的sio2,6.38重量%的al2o3,1.52重量%的feo和3.25重量%的fe2o3;

108.所述高炉矿粉含有39.84重量%的cao、34.65重量%的sio2、14.54重量%的al2o3、0.25重量%的fe2o3、7.10重量%的mgo。

109.实施例4

110.按照实施例1的方法实施,不同的是,在步骤(1)中,水与干料的重量比为5.5:2。

111.实施例5

112.按照实施例1的方法实施,不同的是,步骤(1)和步骤(2)中加入的粉煤灰、脱硫石膏、电石渣、芒硝、生石灰、铝粉和高炉矿粉的重量比为396:125:10:15:260:1.55:130。

113.对比例1

114.按照实施例1的方法实施,不同的是,在步骤(2)中,将浆料转入搅拌装置,在45℃下搅拌20s,当搅拌温度达到55℃时加入粒度<200目的生石灰、高炉矿粉和铝粉,搅拌58s。

115.对比例2

116.按照实施例1的方法实施,不同的是,步骤(1)和步骤(2)中加入的粉煤灰、脱硫石膏、电石渣、芒硝、生石灰、铝粉和高炉矿粉的重量比为400:125:10:20:260:1.55:130。

117.对比例3

118.按照实施例1的方法实施,不同的是,步骤(1)和步骤(2)中加入的粉煤灰、脱硫石膏、电石渣、芒硝、生石灰、铝粉和高炉矿粉的重量比为396:125:10:14:260:1.55:130。

119.对比例4

120.按照实施例2的方法实施,不同的是,步骤(1)和步骤(2)中加入的粉煤灰、脱硫石膏、电石渣、芒硝、生石灰、铝粉和高炉矿粉的重量比为396:125:10:22:260:1.55:130。

121.对比例5

122.按照实施例1的方法实施,不同的是,在步骤(1)中,水与干料的重量比为1.8:2。

123.对比例6

124.按照实施例1的方法实施,不同的是,在步骤(3)中,静养时间为70min。

125.对比例7

126.按照实施例1的方法实施,不同的是,在步骤(6)中,蒸压养护的温度为190℃。

127.测试例

128.测试实施例1

‑

5和对比例1

‑

7中制备的成品加气块砖的出釜强度,同时观察成品加气块砖的外观,并测量后期养护7天、10天的强度,结果如表1所示。

129.表1

[0130][0131][0132]

通过表1的结果可以看出,采用本发明所述的方法制备的粉矿加气块砖表面无缺陷,且出釜强度≥3.9mpa,符合国家标准;7天养护强度≥4.7mpa;10天养护强度≥5.6mpa,可达5.0mpa优等品级别。

[0133]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。